ления путем использования отработавших газов для заполнения ее корпуса нейтральной средой.

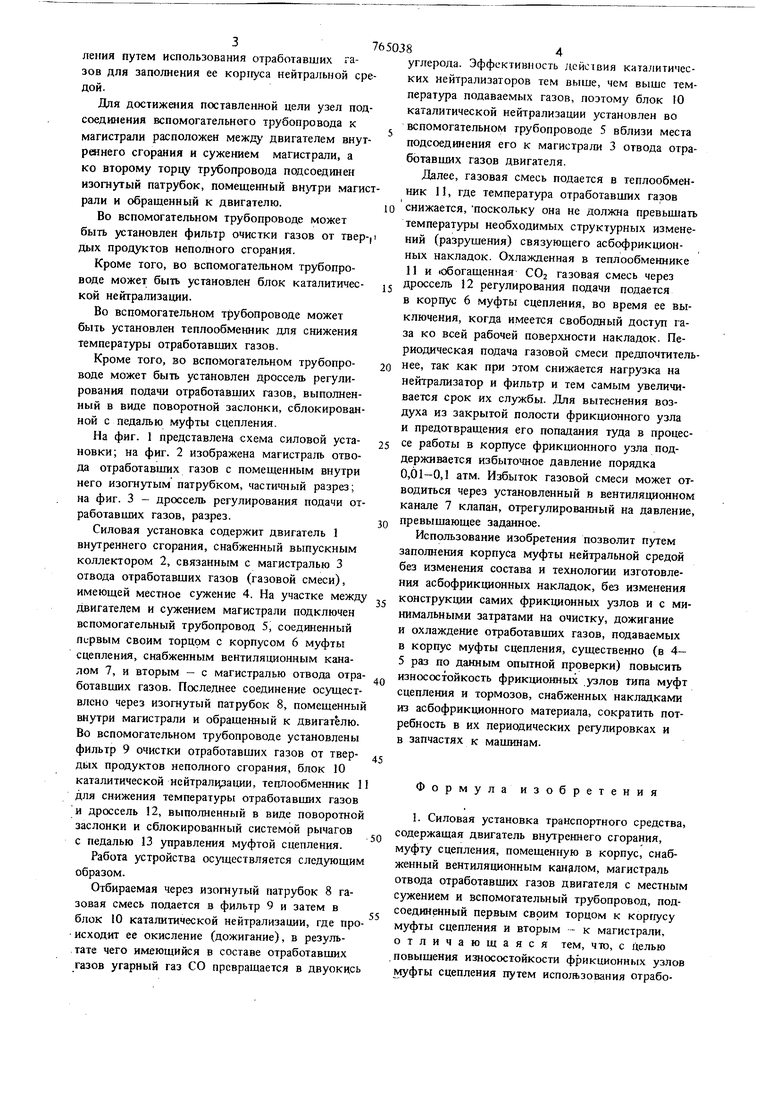

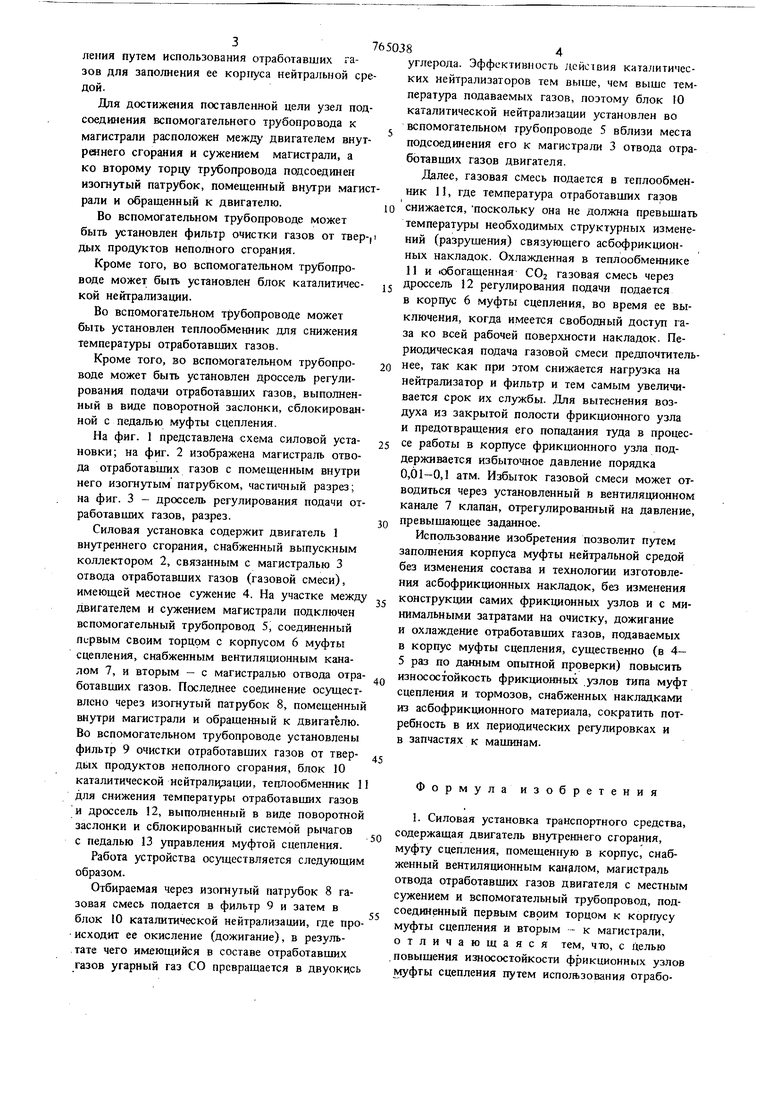

Для достижения поставленной цели узел подсоединения вспомогательного трубопровода к магистрали расположен между двигателем внутреннего сгорания и сужением магистрали, а ко второму торцу трубопровода подсоединен изогнутый патрубок, помешенный BHJTPH магистрали и обращенный к двигателю.

Во вспомогательном трубопроводе может быть установлен фильтр очистки газов от твердых продуктов неполного сгорания.

Кроме того, во вспомогательном трубопроводе может быть установлен блок каталитической нейтрализации.

Во вспомогательном трубопроводе может быть установлен теплообменник для снижения температуры отработавших газов.

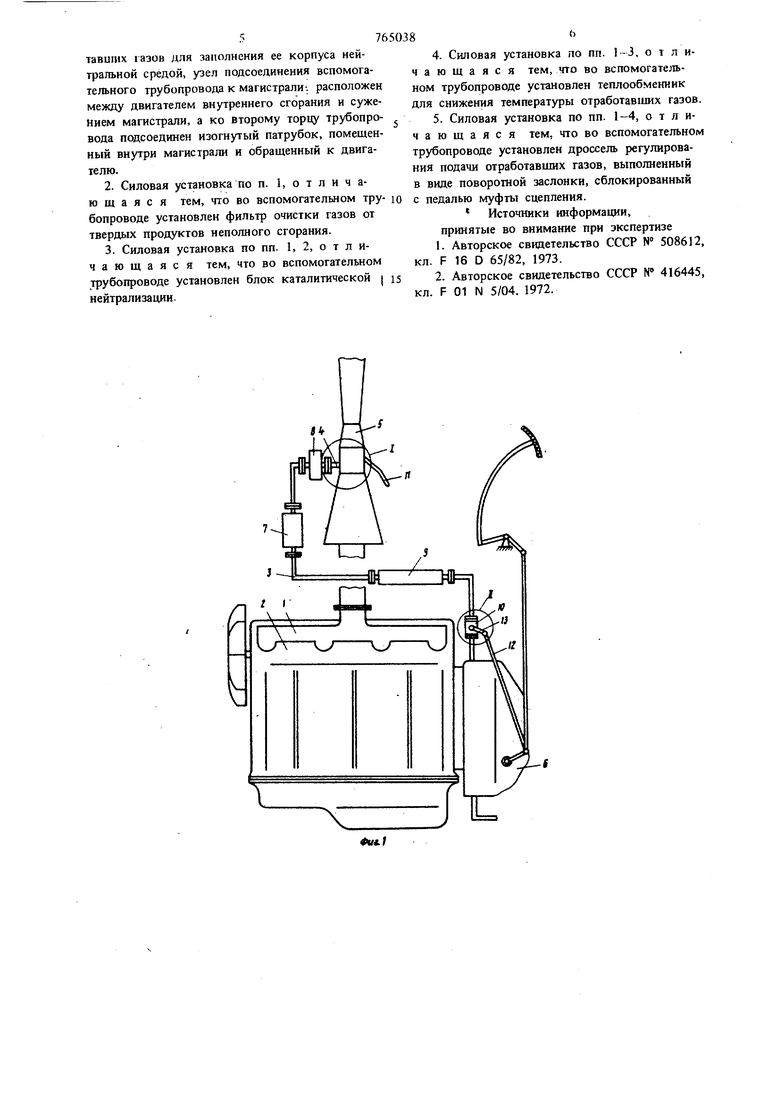

Кроме того, во вспомогательном трубопроводе может быть установлен дроссель регулирования подачи отработавших газов, выполненный в виде поворотной заслонки, сблокированной с педалью муфты сцепления.

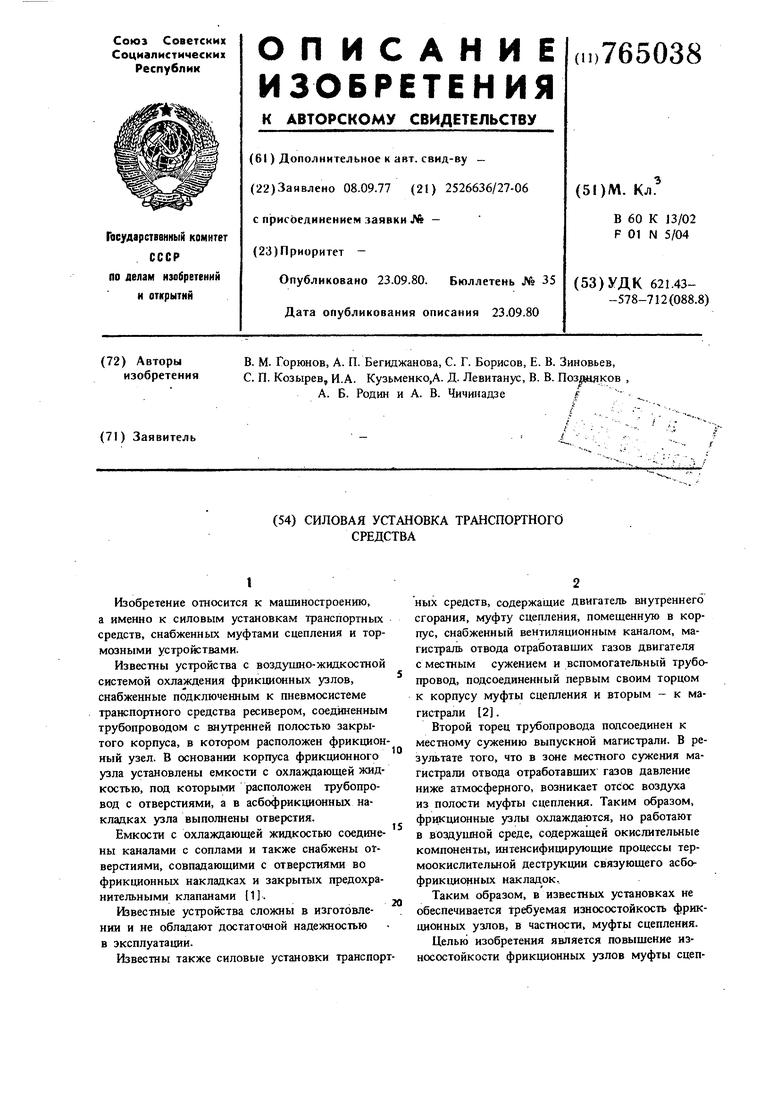

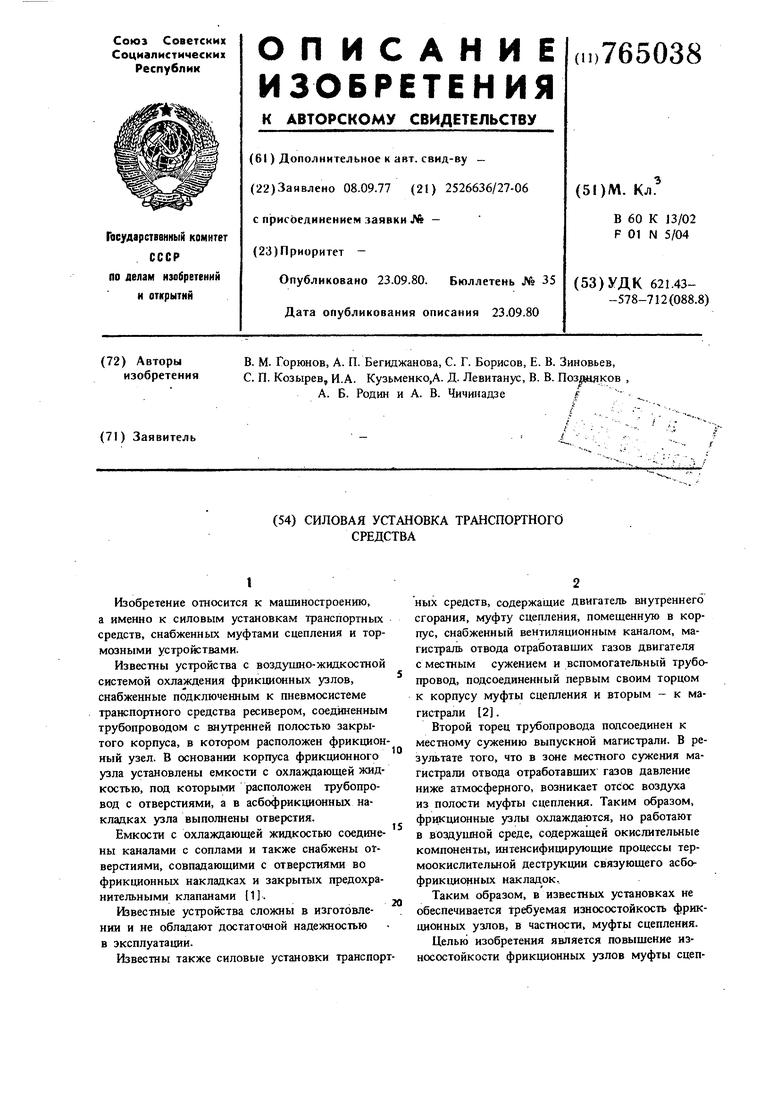

На фиг. 1 представлена схема силовой установки; на фиг. 2 изображена магистраль отвода отработавших газов с помещенным внутри него изогнутым патрубком, частичный разрез; на фиг. 3 - дроссель регулирования подачи отработавших газов, разрез.

Силовая установка содержит двигатель 1 внутреннего сгорания, снабженный выпускным коллектором 2, связанным с магистралью 3 отвода отработавших газов (газовой смеси), имеющей местное сужение 4. На участке между двигателем и сужением магистрали подключен вспомогательный трубопровод 5, соединенный Первым своим торцом с корпусом 6 муфты сцепления, снабженным вентиляционным каналом 7, и вторым - с магистралью отвода отработавших газов. Последнее соединение осуществлено через изогнутый патрубок 8, помещенный внутри магистрали и обращенный к двигателю. Во вспомогательном трубопроводе установлены фильтр 9 очистки отработавших газов от твердых продуктов неполного сгорания, блок 10 каталитической нейтрализации, теплообменник 1 для снижения температуры отработавших газов и дроссель 12, выполненный в виде поворотной заслонки и сблокированный системой рычагов с педалью 13 управления муфтой сцепления.

Работа устройства осуществляется следующим образом.

Отбираемая через изогнутый патрубок 8 газовая смесь подается в фильтр 9 и затем в блок 10 каталитической нейтрализации, где происходит ее окисление (дожигание), в результате чего имеющийся в составе отработавших газов угарный газ СО превращается в двуокись

углерода. Эффективность дсйсчвия каталитических нейтрализаторов тем выше, чем выше температура подаваемых газов, поэтому блок 10 каталитической нейтрализации установлен во вспомогательном трубопроводе 5 вблизи места подсоединения его к магистрали 3 отвода отработавших газов двигателя.

Далее, газовая смесь подается в теплообменник II, где температура отработавших газов снижается, поскольку она не должна превьинать температуры необходимых структурных изменений (разрушения) связующего асбофрикционных накладок. Охлажденная в теплообменнике 11 и «обогащенная С02 газовая смесь через дроссель 12 регулирования подачи подается в корпус 6 муфты сцепления, во время ее выключения, когда имеется свободный доступ газа ко всей рабочей поверхности накладок. Периодическая подача газовой смеси предпочтительнее, так как при этом снижается нагрузка на нейтрализатор и фильтр и тем самым увеличивается срок их службы. Для вытеснения воздуха из закрытой полости фрикционного узла и предотвращения его попадания туда в процессе работы в корпусе фрикционного узла поддерживается избыточное давление порядка 0,01-0,1 атм. Избыток газовой смеси может отводиться через установленный в вентиляционном канале 7 клапан, отрегулированный на давление, превышающее заданное.

Использование изобретения позволит путем заполнения корпуса муфты нейтральной средой без изменения состава и технологии изготовления асбофрикционных накладок, без изменения конструкции самих фрикционных узлов и с минимальными затратами на очистку, дожигание и охлаждение отработавших газов, подаваемых в корпус муфты сцепления, существенно (в 45 раз по данным опытной проверки) повысить износостойкость фрикционных узлов типа муфт сцепления и тормозов, снабженных накладками из асбофрикционного материала, сократить потребность в их периодических регулировках и в запчастях к машинам.

Формула изобретения

1. Силовая установка транспортного средства, содержащая двигатель внутреннего сгорания, муфту сцепления, помещенную в корпус, снабженный вентиляционным канэлом, магистраль отвода отработавших газов двигателя с местным сужением и вспомогательный трубопровод, подсоединенный первым своим торцом к корпусу муфты сцепления и вторым - к магистрали, отличающаяся тем, что, с целью .повышения износостойкости фрикщ{онных узлов муфты сцепления путем испо/азования отработавших газов для заполнения ее корпуса нейтральной средой, узел подсоединения вспомогательного трубопровода к магистрали-, расположен между двигателем внутреннего сгорания и сужением магистрали, а ко второму ториу трубопровода подсоединен изогнутый патрубок, помещенный внутри магистрали и обращенный к двигателю.

2.Силовая установка по п. 1, о т л и ч аю щ а я с я тем, что во вспомогательном трубопроводе установлен фильтр очистки газов от твердых продуктов неполного сгорания.

3.Силовая установка по пп. 1, 2, о т л ичающаяся тем, что во вспомогательном трубопроводе установлен блок каталитической | нейтрализации.

4.Силовая установка по пп. 1-3, отличающаяся тем, что во вспомогательном трубопроводе установлен теплообменник для снижения температуры отработавших газов.

5.Силовая установка по пп. 1-4, отличающаяся тем, что во вспомогательном трубопроводе установлен дроссель регулирования подачи отработавших газов, выполненный

в виде поворотной заслонки, сблокированный с педалью муфты сцепления.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 508612, кл. F 16 D 65/82, 1973.

2.Авторское свидетельство СССР N 416445, кл. F 01 N 5/04. 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ повышения износостойкости асбофрикционных материалов фрикционных пар тормозов и муфт сцепления транспортных средств | 1977 |

|

SU934071A2 |

| Способ повышения износостойкости асбофрикционных материалов фрикционных пар тормозов и муфт сцепления | 1980 |

|

SU889960A2 |

| Силовая установка транспортного средства | 1981 |

|

SU964207A1 |

| СПОСОБ ФОРМИРОВАНИЯ ТОПЛИВОВОЗДУШНОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2008 |

|

RU2405961C2 |

| Двигатель внутреннего сгорания | 1977 |

|

SU637541A1 |

| Двигатель внутреннего сгорания | 1979 |

|

SU823612A1 |

| Способ повышения эффективности работы тормозов и муфт сцепления,связанных с двигателем внутреннего сгорания транспортных средств и тормозное устройство | 1984 |

|

SU1231298A1 |

| Способ преобразования энергии в силовой установке и силовая установка | 1983 |

|

SU1258330A3 |

| СИСТЕМА ПОДОГРЕВА И ПОДДЕРЖАНИЯ ТЕМПЕРАТУР ТЕПЛОНОСИТЕЛЕЙ ДИЗЕЛЯ | 2014 |

|

RU2569800C1 |

| Способ повышения износостойкости асбофрикционных материалов фрикционных пар тормозов и муфт сцепления | 1976 |

|

SU637571A1 |

Авторы

Даты

1980-09-23—Публикация

1977-09-08—Подача