Изобретение относится к производству препрегов для композиционных материалов на основе наполнителей из углеродного волокна и модифици.рованных эпоксидных связующих.

Известны препреги, применяемые для изготовления композиционных материалов, содержащие однонаправленный волокнистый углеродный наполнитель, предварительно обработанный в жидкой или газообразной окислительной среде.

Известны также эпоксидные составы для препрегов, получаемые на основе диановых эпоксидных смол, отверждаемык каталитически комплексным соеди

о: сд ю

нением трифторида бора с моноэтиламином.

о со

Углепластики на основе таких составов отличаются высокими прочностными характеристиками, особенно при сжатии и сдвиге.

Однако применяемые для изготовления композиционных материалов эпок«сидные связующие вышеупомянутых составов не обеспечивают достаточно высокой жизнеспособности полуфабриката и необходимой теплостойкости. Дпя их отверждения требуются температуры 180-200с, что затрудняет техноЛОГИЧеСКЛЛО ТТРЛРПЯРПТЧГЛГ клзггат гготтлг-, снижает масштабы и сужает круг объектов их возможного применения в промьппленностй. . Наиболее близким по составу является препрег, который содержит угле родньш наполнитель в виде жгута,обработанного в окислительной среде, и,.эпоксидное связующее; Материал на его основе имеет достаточно высокие показатели прочности при сдвиге и модуля упругости при изгибе, К числу его недостатков следует отнести высокую температуру отверждения (200°С), сравнительно невысокую жизнеспособность препрега и недостаточно высокую прочность при из гибе пластика. Целью изобретения является повышение технологичности препрега,тепл стойкости и прочностных характерис тик композиционного материала на ег основе. Это достигается тем, что связующ V содержит в качестве эпоксидной смолы - эпоксиноволачную смолу, в каче стве отвердителя - комплексное соед нение трифторида бора с бензиламином и дополнительно фурфурилглициди ловый эфир в качестве активного раз бавителя при следующем соотношении компонентов, мас.%: Однонаправленный углеродный наполнитель 58-70 Эпоксиноволачная смола24-35 Комплексное соединение трифторида бора с бензиламином0,7-1,2 Фурфурилглицидиловый эфир5,0-6,8 Связующее, применяемое в виде раствора, получают совмещением при 18-40°С всех компонентов одновремен но с требуемым количеством органиче кого растворителя, например кетона или его смесей со спиртами. При использовании связующего в виде расплава его получают растворением эпоксиноволачной смолы в пр варительно приготовленном растворе комплекса в фурфурилглицидиловом эфире при 60-7О С. Композиционньй материал получают пропиткой химически обработанного армирующего наполнителя раствором или расплавом связующего, укладкой ропитанного,подсушенного и- раскроеного по форме изделия полуфабриката пакет, прессованием пакета под дав лением- 2 кгс/см и температуре не выше . Отличительной особенностью предагаемого композиционного материала является использование в нем в качестве связующего теплостойкой эпоксиноволачной смолы в смеси с активным разбавителем фурфурилглицидиловым эфиром и комплексным катализатором BF- NH2 CH2CgH Важно сочетание связующего указанн ого состава с химически обработанным углеродным наполнителем. Только таким образом можно получить одновременное повышение прочности при сдвиге и сжатии на 50-60%, улучшение технологичности (повышен-ие -жизнеспособности препрега до 6 мес , достижение эластичности И оптимальной липкости полуфабриката) ; повышение теплостойкости пластика до : 150°С. Приме р 1. 3 реактор, снабженный мешалкой, загружают 61,5 мае.ч. ацетона; 61,5 мае.ч. абсолютированного этанола, 100 мае.ч. эпоксиноволачной смолы с содержанием эпоксигрупп 18,6%; 20 мае.ч. фурфурилглицидилового эфира и 3 мае.ч. комплекса BFa х X NH CHgCgH. Смесь перемешийают 1 2 ч при комнатной температуре до полного растворения компонентов и выгружают из реактора. Из углеродного жгута, обработанного азотной кислотой, и полученного 50%-ного раствора связующего методом намотки готовят листовой препрег с содержанием наполнителя 68%, содержанием летучих 3%, жизнеспособностью 6 мес. Полуфабрикат раскраивают на заготовки 180 х 220 мм, выкладывают пакет их 4-х слоев и прессуют его по режиму: Подача удельного давления, кгс/см Подъем температуры ДО,С Вьщержка, час Охлаждение материала в прессе до, С ВыгрузкаНе регл. Прессование ведут в пресс-форме закрытого или полузакрытого типа. Состав композиционного материала, мае.%: Углеродный наполнитель68,0 Эпоксиноволачная смола 26,0 Фурфурилглицидиловый эфир 5,2 Комплекс BF,. .CH CgH50,8 Готовый армированный пластик име ет плотность 1,45 г/см ; прочность при изгибе, кгс/мм : при 20 С 115,0; при 120°С - 114,0; при 150°С 94,5 (82,5 от исходной); модуль упругости при изгибе, кгс/мм ;.при 20°С - 14900; при 120°С - 13900; пр 150С - 12400 (83,2% от исходного); прочность при сжатии, кгс/мм : при 20°С - 32,0; при 50с ,0; проч ность при сдвиге, кгс/мм : при 20 С 7,5; при 150°С - 4,45. Пример2. Из однонаправленн углеродной ленты, окисленной в воздушной среде, и 50%-ного раствора связующего методом пропитки на верт кальной пропиточной машине готовят препрег с содержанием наполнителя ,59,0%, летучих 2,8% и жизнеспособностью 6 мес. Полуфабрикат раскра вают на заготовки 180 х- 220 мм,выкладку и прессование ведут по примеру 1. Состав композиционного матери ла, мас.%: Углеродный наполнитель Эпоксиноволачная Фурфу рил гли цидиловый эфир Комплекс BFg- 1Шг,СН2СбН5Готовый .армированный пластик име ет: плотность 1,38 г/см ; прочность при изгибе, кгс/мм : при - 110 при 120С - 104; при 150°С - 102 (92,6% от исходной); модуль упругос ти при изгибе, кгс/мм : при 20°С 13800; при 120°С - 13300; при 150°С 13000 (94% от исходного); прочность при сжатии, кгс/мм : при 65,0; при 150 С - 38,0; прочность при сдвиге, кгс/мм : при 20°С - 6,5 при 150°С - 3,6. П р и м е р 3. Композиционный ма териал из углеродной ленты, обработанной азотной кислотой, изготавлй:1ают по примеру 2, получая углеплас :ик следующего состава, мас.%: Углеродный наполнитель Эпоксиноволачная смола Фурфурилглицидиловьм эфир. Комплекс BFj NH CH CgHsГотовый армированный пластик имеет: плотность 1,41 г/см ; прочность при изгибе, кгс/мм : при 20С - 120; при 120°С - 118; при - 102; модуль упругости при изгибе, кгс/мм : при 20°С - 14600; при - 14100; при 150с - 13700; прочность при сжатии 75 кгс/мм ; прочность при /г/2 сдвиге 6,5 кгс/мм . П р и м е р 4 (контрольный).Композиционньш материал готовят в соответствии с примером 2 из углеродной ленты той же партии, но химически необработанной. Готовьй .армированный пластик имеет: плотность - 1,38 г/см ; прочность при изгибе, кгс/мм : при 20°С - 103;. при - 94,5; при 150С - 52,3 (50,5% от исходной); упругости при изгибе, кгс/мм ; при 20°С ПЗОО; при - 10300; при 150°С 7800 (69% от исходного); прочность при сжатии-при - 38,0 к:с/мм ; прочность при сдвиге при 20 С 2,9 кгс/мм. П р и м е р 5 (контрольный). Из углеродной ленты, окисленной в воздушной среде, и 50%-ного раствора смеси эпсксиноволачной смолы с ко шлексом в сое .ношении 100:3 методом пропитки на вертикальной пропиточной машине готовят препрег с содержанием наполнителя 59,2% и летучих 3,5%. Полуфабрикат сухой, хрупкий, легко ломается и раскрашивается, требуе.т отнер:едения по режиму примера 1. Состав композиционного материала, мас.%: Углеродньи наполнитель Эпоксиноволачная смола Комплекс NHg СН С Готовьй армированньй пластик имеет: плотность 1,40 г/см ; прочность при изгибе, кгс/мм.: , при - 108; при - 87 (80,5% от исходной); модуль упругости при изгибе, Krc/MJd :

при - 14000; при 150°С - 11200 (80% от исходного); прочность при сжатии при - 52,0 к-гс/мм.

П р и м е р 6 (контрольный).Композиционный материал готовят в соответствии с примером 5 из углеродной ленты той же партии и связующего из эпрксинрволачной смолы, м-фенилендиамина и фурфурилглицидилового эфира в соотношенииJ00:10:20.Полуфабрикат на основе указанных компонентов жесткий, сухой, связующее теряет текучесть при формовании через 15-20 ч. Готовый композиционный мате риал имеет следующий состав,мае.%:

Углеродный

наполнитель 59,2

Эпоксиноволачная

смола32,2

Рфурил гл ицидиловый эфир 6,4

м-ФенилендиаМин 3,2

Свойства углепластика составляют: плотность - 1,38 г/см; прочность при изгибе, кгс/мм : при 20с 96,0; при 50С - 64; модуль упругости при изгибе, кгс/мм : при 20 С 12600; при - 8500; прочность при сжатии при 20 С 56 кгс/мм .

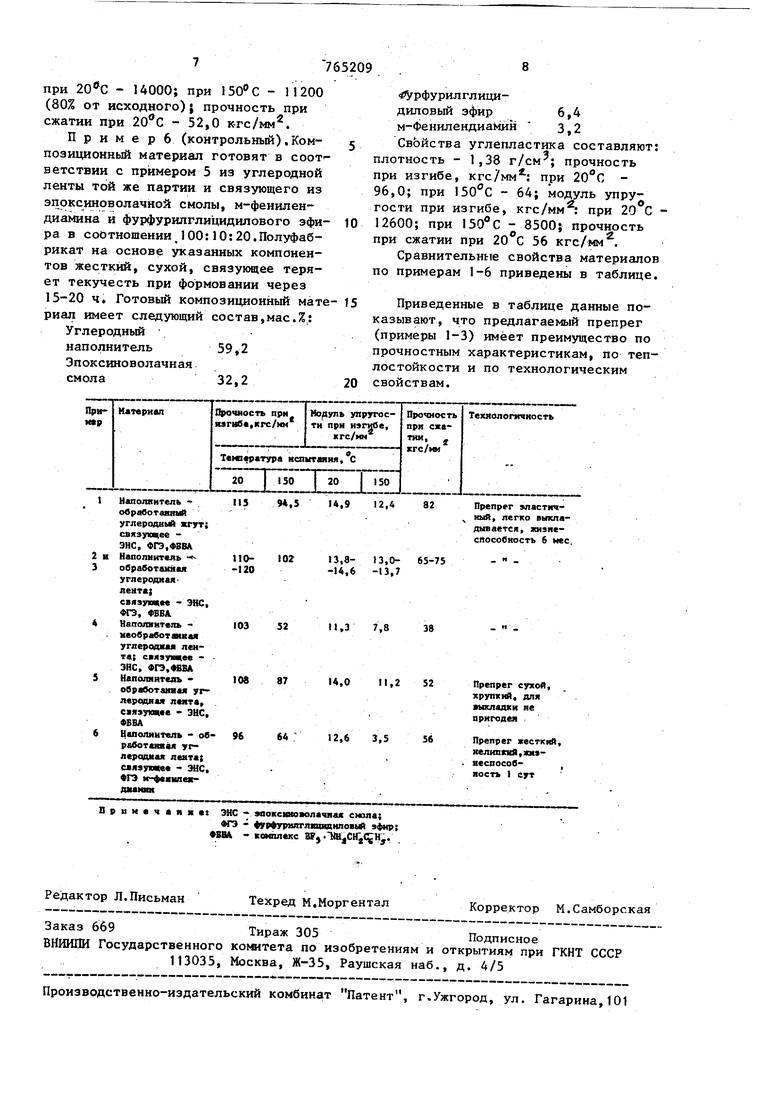

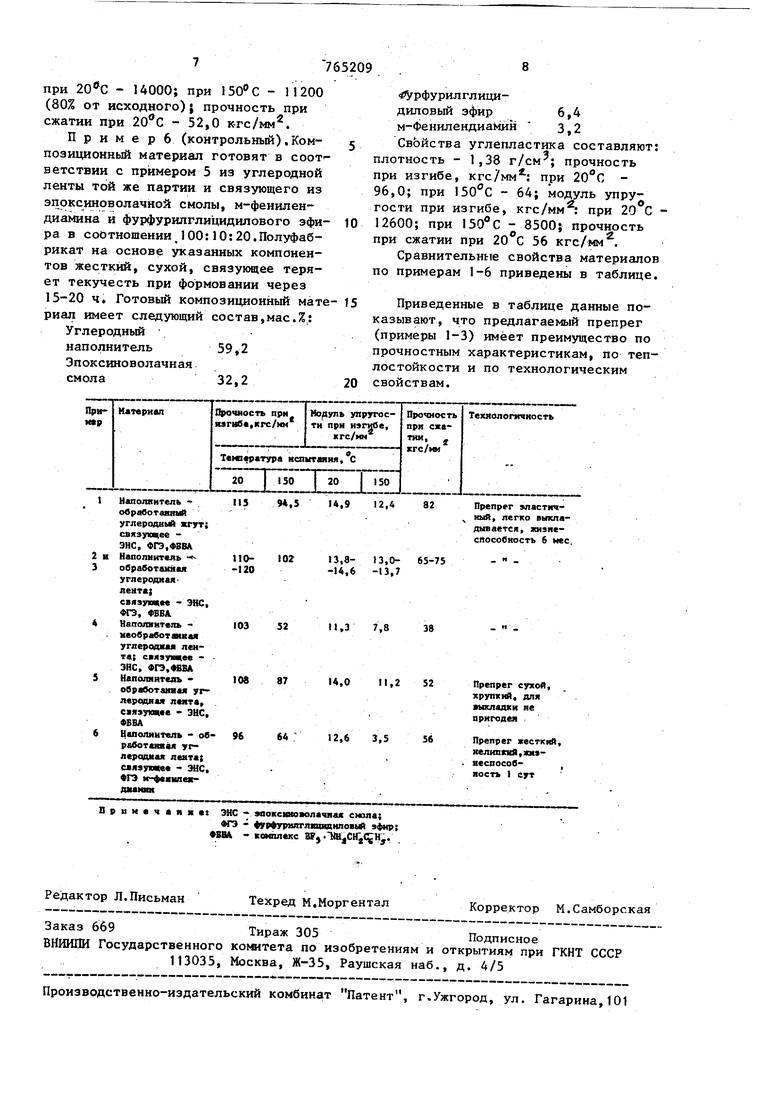

Сравнительние свойства материалов по примерам 1-6 приведены в таблице.

Приведенные в таблице данные показывают, что предлагаемый препрег (примеры 1-3) имеет преимущество по прочностным характеристикам, по теплостойкости и по технологическим свойствам.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения препрега | 1979 |

|

SU892930A1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ, ПРЕПРЕГ НА ЕГО ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2012 |

|

RU2520543C2 |

| Препрег | 1979 |

|

SU821469A1 |

| Препрег | 1979 |

|

SU821468A1 |

| ТЕРМОПЛАВКОЕ СВЯЗУЮЩЕЕ, СПОСОБ ПОЛУЧЕНИЯ ЕГО, ПРЕПРЕГ И СОТОВАЯ ПАНЕЛЬ, ВЫПОЛНЕННЫЕ НА ЕГО ОСНОВЕ | 2011 |

|

RU2486217C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ, ПРЕПРЕГ НА ЕГО ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ПРЕПРЕГА | 2006 |

|

RU2307136C1 |

| Расплавное эпоксидное связующее, семипрег на его основе и изделие, выполненное из него | 2022 |

|

RU2803987C1 |

| Теплостойкое низковязкое связующее для изготовления изделий методами вакуумной инфузии и пропитки под давлением и способ его получения | 2021 |

|

RU2762559C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ПРЕПРЕГОВ, СПОСОБ ИЗГОТОВЛЕНИЯ СВЯЗУЮЩЕГО, ПРЕПРЕГ И СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛИ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2559495C1 |

| Препрег | 1978 |

|

SU771119A1 |

ПРЕПРЕГ на основе однонаправленного волокнистого углеродного наполнителя, обработанного в окислительной среде, и связующего,содержащего эпоксидную смолу и отвердитель, отличающийся тем, что, с целью повышения технологичности препрега, теплостойкости и прочностных характеристик композиционного материала на его основе, связующее содержит в качестве эпоксидной смолы - эпоксиноволачную смолу, в качестве отвердителя - комплексное соединение трифторида бора с бензклаъшном и дополнительно фурфурилглицидиловый эфир в качестве активного разбавителя при следующем соотношении компонентов, мас.%: Однон апр авл енный углеродный напол58-70 нитель Эпоксиноволачная 24-35 смола i Комплексное соединение трифторида ел 0,7-1,2 бора с бензиламином Фурфу рил гл ициди5,0-6,8 ловьй эфир

| Патент CIJIA № 3671411, кл | |||

| Ротационный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию, и т.п. работ | 1924 |

|

SU204A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Composites, v.5, № 2, p.51,1974 | |||

| Патент США tf 3859187, кл | |||

| Ротационный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию, и т.п. работ | 1924 |

|

SU204A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1991-01-30—Публикация

1976-08-02—Подача