1

Изобретение относится к получению препрегов на основе эпоксидных смол и может быть использовано при создании пластиков конструкционн.ого назначения, используемых в машиностроении, судостроении и авиационной промышленности . ,

Известно применение диаминодикарбоновой кислоты в качестве отвердителей в формовочных эпоксидных композициях, которые обладают длительной жизнеспособностью l..

Однако вследствие плохой растворимости эти композиции не могут приг меняться для получения препрегов.

Известна также композиция, содержащая эпоксидную смолу и в качестве отвердителя - комплексы.трехфтористого бора BFjOXCji Hjjj с аминами. Эти отвердители позволяют получа ь прецреги с высокой жизнеспособностью (6 мес и более), а пластики на их основе имеют хорошие прочнрстные характеристики. Так, стеклотекстолит на основе эпоксидиановой смолы, отверждаемой комплексом трехфтористого бора с беизиламином, характеризуется прочностью при изгибе 63 кгс/мм, а препрег - жизнеспособностью, сохраняющейся в течение 6 мес Г 1.

Однако комплексы бора с аминами характеризуются повышенной коррозионной активностью, вследствие чего материалы на их основе не могут применяться совместно с металлами. Кроме того, трехфтористый бор является дорогим и дефицитным продуктом.

Наиболее близок по техническому решению к предлагаемому препрег на

0 основе волокнистого стеклянного наполнителя и связующего, содержащего триглицидилпарааминофенол,диглицидиловый эфир ортофталевой кислоты и полиамин при следующем соотношении ингредиен5тов, вес.ч.:

Волокнистый стеклянный .наполнитель100-900

Триглицидилпара- 5-95. аминофенол Диглициjciилoвый эфир

0 ортофталевой кислоты 5-95 Полиамин53-113

Данный препрег обладает достаточ5но высокой стойкостью к термоударам и прочностью при изгибе з.

Однако жизнеспособность данных препрегов является недостаточной.

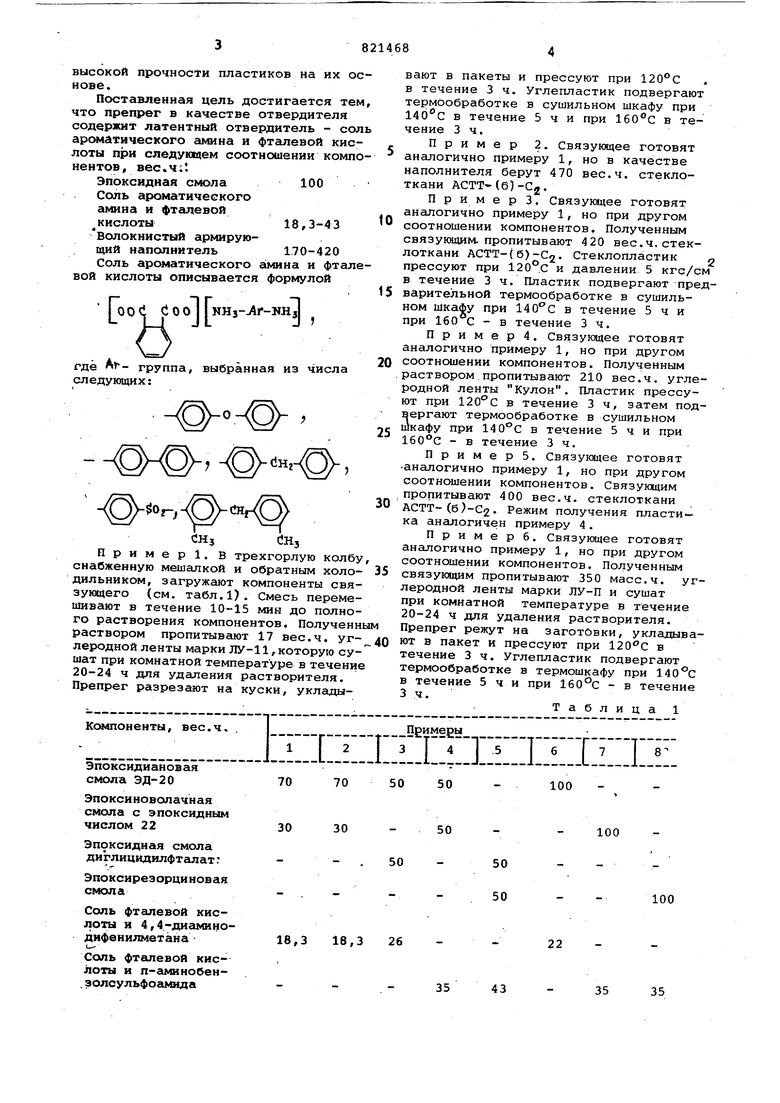

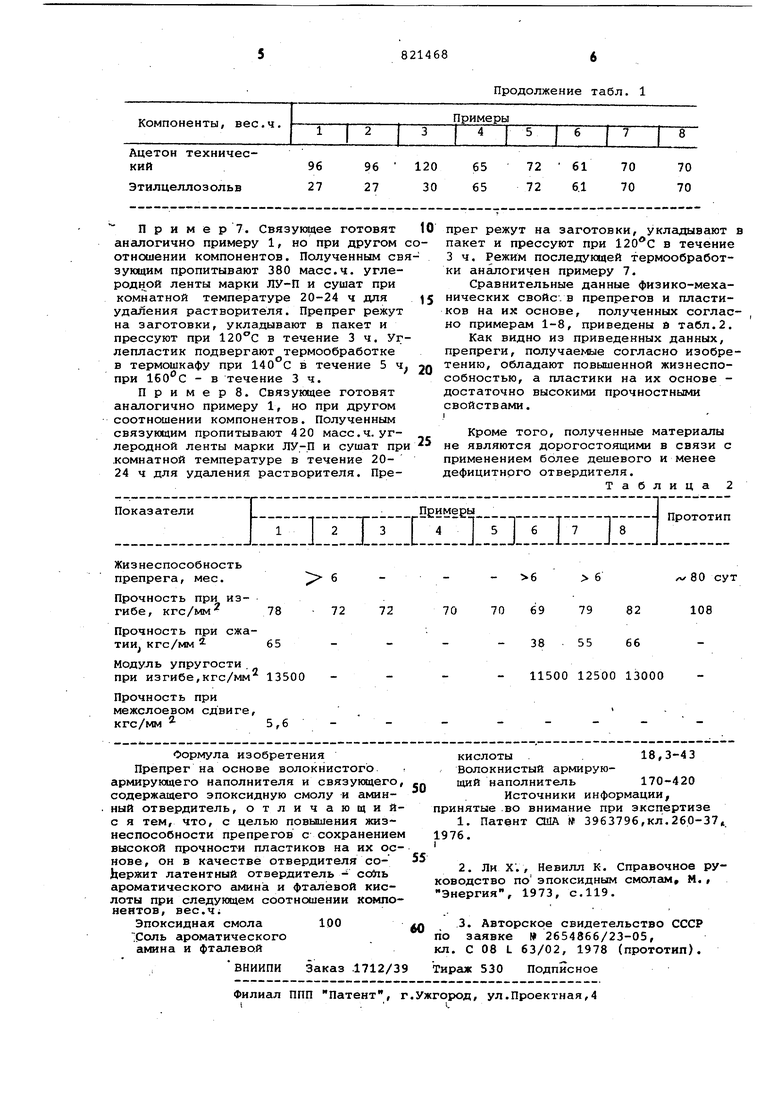

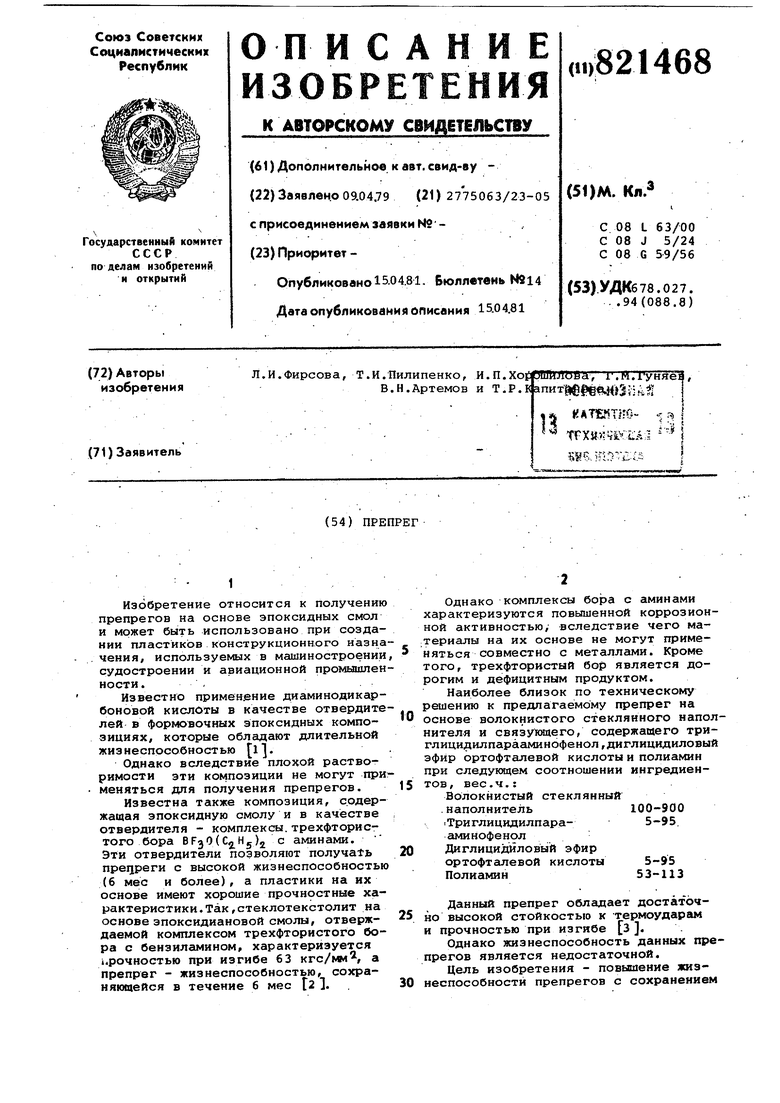

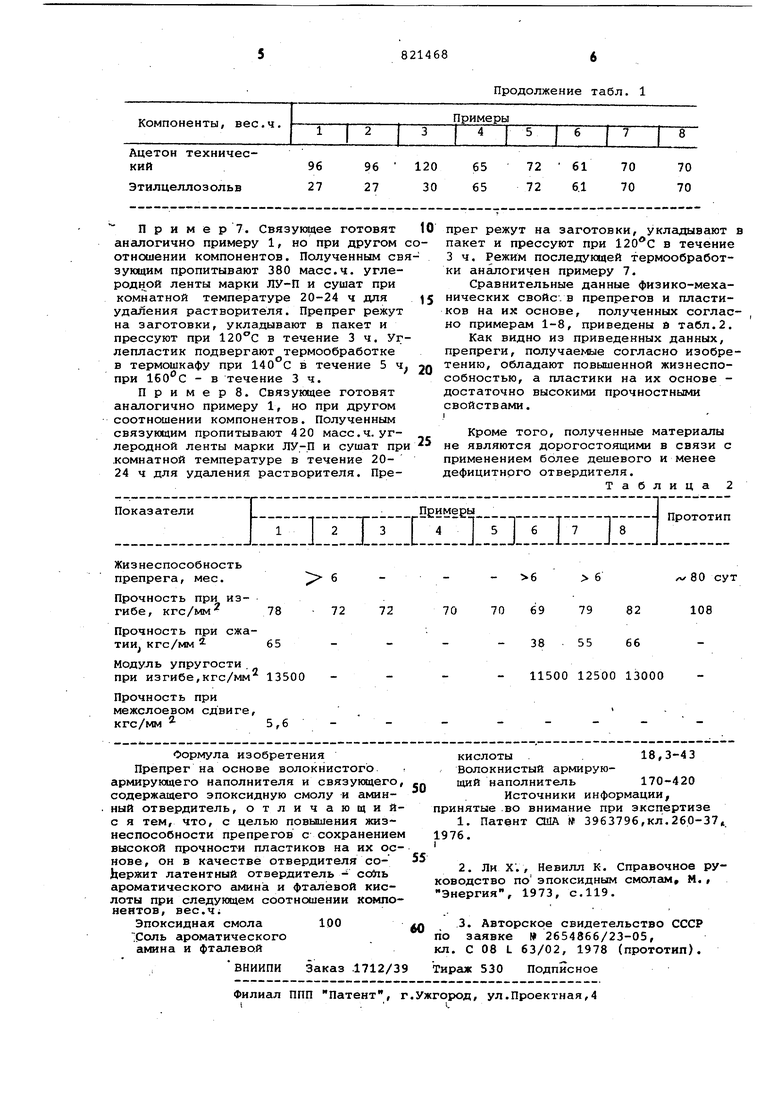

Цель изобретения - повышение жиз0неспособности препрегов с сохранением высокой прочности пластиков на их ос нове. Поставленная цель достигается тем что препрег в качестве отвердителя содержит латентный отвердитель - сол ароматического амина и фталевой кислоты при следукщем соотношении компо нентов, вес.ч; Эпоксидная смола 100 Соль ароматического си«шна и фталевой кислоты18,3-43 волокнистый армирующий наполнитель 1.70-420 Соль ароматического амина и фтале вой кислоты описывается формулой о О С Соо1Гннз- г- н1| где At-- группа, выбранная из числа следующих: СНз ЙНэ Пример. В трехгорлую колб снабженную мешалкой и обратным холо дильником, загружают компоненты свя зующего (см. табл.1). Смесь переме шивают в течение 10-15 мин до полно го растворения компонентов. Получен раствором пропитывсцот 17 вес. ч. у г леродной ленты марки ЛУ-11, которую су шат при комнатной температуре в течени 20-24 ч для удаления растворителя. Препрег разрезают на куски, укладыКомпоненты, вес.ч. Эпоксидиановая 70 70 смола ЭД-20 Эпоксиноволачная смола с эпоксидным 30 30 числом 22 Эпоксидная смола диглицидилфталат: Эпоксиреэорциновая смола Соль фталевой кислоты и 4,4-диамино18,3 18 дифенилметана Соль фталевой кислоты и п-аминобензолсульфоамидавают в пакеты и прессуют при 120°С . в течение 3 ч. Углепластик подвергают термообработке в сушильном шкафу при в течение 5 ч и при в течение 3ч. Пример 2. Связующее готовят аналогично примеру 1, но в качестве наполнителя берут 470 вес.ч. стеклоткани АСТТ(б)-С2. Пример 3. Связующее готовят аналогично примеру 1, но при другом соотношении компонентов. Полученным связующим, пропитывают 420 вес.ч,стеклоткани АСТТ-(б)-С2. Стеклопластик g прессуют при 120.С и давлении 5 кгс/см в течение 3 ч. Пластик подвергают предварительной термообработке в сушильном шкафу при 14 в течение 5 ч и при 160 С - в течение 3 ч. П р и м е р 4. Связуклдее готовят аналогично примеру 1, но при другом соотношении компонентов. Полученным раствором пропитывают 210 вес.ч, углеродной ленты Кулон. Пластик прессуют при 120°С в течение 3 ч, затем подвергают термообработке в сушильном шкафу при 140°С в течение 5 ч и при 1бО°С - в течение 3 ч. Примерз. Связующее готовят аналогично примеру 1, но при другом соотношении компонентов. Связующим пропитывают 400 вес.ч. стеклоткани АСТТ-(. Режим получения пластика аналогичен примеру 4. Примере. Связующее готовят аналогично примеру 1, но при другом соотношении компонентов. Полученным связующим пропитывают 350 масс.ч. углеродной ленты марки ЛУ-П и сушат при комнатной температуре в течение 20-24 ч для удаления растворителя. Препрег режут на заготовки, укладывают в пакет и прессуют при 120С в течение 3 ч. Углепластик подвергают термообработке в термошкафу при в течение 5 ч и при 1бО°С - в течение 3ч. Таблица 1 ngHMegu

Продолжение табл. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Препрег | 1979 |

|

SU821469A1 |

| Эпоксидная композиция | 1972 |

|

SU478850A1 |

| Стеклотекстолит | 1973 |

|

SU496198A1 |

| Эпоксидная композиция | 1976 |

|

SU654647A1 |

| Препрег | 1978 |

|

SU771119A1 |

| Препрег | 1978 |

|

SU836047A1 |

| Эпоксидная композиция | 1978 |

|

SU840073A1 |

| Эпоксидная композиция | 1977 |

|

SU781205A1 |

| Способ получения бромсодержащей эпоксидной композиции | 1980 |

|

SU952917A1 |

| ПРЕПРЕГ | 1992 |

|

RU2036938C1 |

Авторы

Даты

1981-04-15—Публикация

1979-04-09—Подача