э

si

:о

IfS

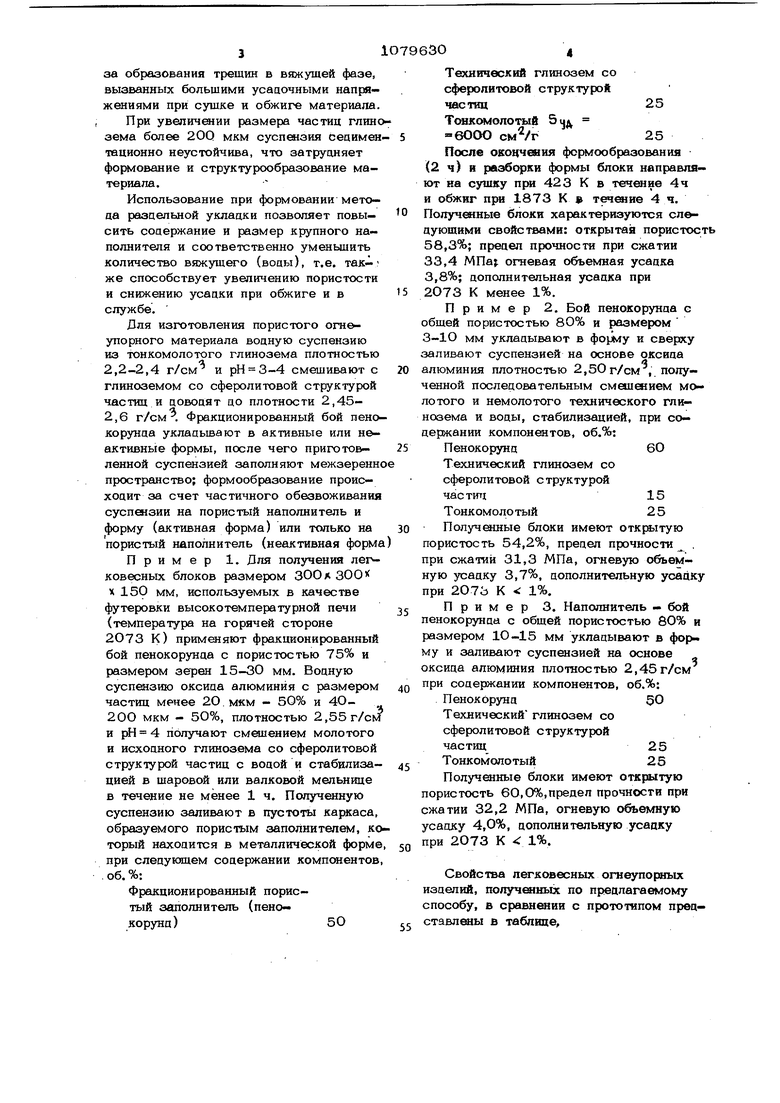

о Изобретение относится к огнеупорной промышленности и может быть ио пользовано для изготовления легковесн огнеупорных изаелий на основе оксида алюминия, применяемых в качестве высокоогнеупорной теплоизоляции высокотемпературных агрегатов, работаюшихпри температуре до 2123 К. Известна шихта рЛ для изготовления корундовых легкбвесных изаелий зернистого строения, которая содержит в качестве наполнителя электроплавлен ный фракционированный корунд с разме ром зереаа до 1,5 мм, полученный аро лением и последующим рассевом корундовых брикетов, обожженных при 1973 2О23 К. В качестве связки использую тонкомолотый глинозем с содержанием частиц размером более 10 мкм в коли честве 20-26%. Указанные компоненты используют при следующем соотношении об. %: Наполнит ель2 5 -45 Глинозем фракции менее 10 мкм55-75 Основным недостатком данной шихты является высокая пло-гаость. Открытая пористость не превышает 39%. Известна также шихта И для изготовления теплоизоляционных wierKOBecных огнеупоров, которая содержит в своем составе, вес.%: 0 ис тен- :иллиманитовый концентрат40-50 Технический глинозем со со сферолитовой струк10-30турой частиц 30-40 Тонкомолотый Метшще/шюлоза 0,1-0,2 Квасцы .:ДО о,6 Однако легковесные огнеупоры известного состава характеризуются недостаточной прочностью при сжатии 9-15,1 МПа, недостаточно высокой температурой применения 1923 К. Наиболее близким техническим реше нием к изобретению является шихта для получения легковесного огнеупорного материала, содержащая бой корундовсй пенокерамики фракции 0.25-1 мм 7О-8О вес.% и тонкомолотый глинозем 20-30 вес.% 3j. Однако данная шихта характеризуетс высокой плотностью, открытая пористос не превышает 44%, высокими огневой и дотюлнительной усапками (более 20% более 1% соответсткенно), а также нец статочными термостойкостью (более 40 воздушных теплое мен, 1273-293 К и температурой применения 2073 К. Цель изобретения - снижение усадки, повышение пористости и термостойкости. Поставленная цель достигается тем, что шихта, для получения легковесного огнеупорного материала, включающая бой корундовой пенокерамики и тонкомолотый технический глинозем, содержит бой корундовой пенокерамики фракции 3-30 мм и дополнительно технический глинозем со сферолитовой структурой частиц при следуюшем соотношении компонентов, об. %: : Тонкомолотый технический глинозем25-35 Технический глинозем со сферолитовой структурой частиц15-25 Бой корундовой пенокерамики фракции ЗтЗО мм Остальное Применение заполнителя с размером зерна менее 3 мм снижает не только общую пористость материала, но и делает невозможным получение материала из-за незаполняемости межзеренного пространства при формовании. Наполнитель с размером зерен 3-30 мм, облааак ший высокой пористостью 7О-90%, способствует увеличению пористости всей массы. Водная суспензия тонкомолотого глинозема с размером частиц до 20 мкм обладает хорошими вяжущими свойствами, что обеспечивает прочный контакт с наполнителем и высокую прочность полуфабриката и изделий после обжига, вследствие образования спеченной и прочной структуры вокруг наполнителя, снижая тем самым дополнительную усадку изд&лий при высоких температурах. При снижении содержания глинозема с указанными размерами частиц менее 25% снижается прочность материала из-за недостаточной степени спекания структуры вокруг зерен наполнителя. Введение в шихту дополнительно н&молотого т«5шического глинозема со сфе- ролитовой структурой частиц, состоящего из пористых агрегатов с размером частиц 4О-2ОО мкм, снижает усадку при сутике без значительного увеличения плотности материала и увеличивает прочность полуфабриката за счет повышения коэффициента упаковки вяжушей фазы. При снижении содержания глинозема с размером частиц 40-2ОО мкм менее 15% прочность материала снижается , за образования трещин в вяжущей фазе, вызванных большими усадочными напряжениями при сущке и обжиге материала. При увеличении размера частиц глино зема более 200 мкм суспензия сецимен тационно неустойчива, что затрудняет формование и структурообразование материала. Использование при формовании метода разцельной уклацки позволяет повысить содержание и размер крупного наполнителя и соответственно уменьшить количество вяжущего (воды), т.е. так- же способствует увеличению пористости и снижению усадки при обжиге и в службе. Для изготовления пористого огнеупорного материала водную суспензию из тонкомолотого глинозема плотностью 2,2-2,4 г/см и рН 3-4 смешивают с глиноземом со сферолитовой структурой частиц и доводят до плотности 2,452,6 г/см Фракционированный бой пено корунда укладьшают в активные или неактивные формы, после чего приготовленной суспензией заполняют межзеренн пространство; формообразование происходит за счет частичного обезвоживания суспензии на пористый наполнитель и форму (активная форма) или только на пористый наполнитель (неактивная форма Пример 1. Для получения легковесных блоков размером ЗООд 300 X 150 мм, используемых в качестве футеровки высокотемпературной печи (температура на горячей стороне 2О73 К) применяют фракционированный бой пенокорунда с пористостью 75% и размером зерен 15-30 мм. Водную суспензию оксида алюминия с размером частиц менее 2О.мкм - 50% и 4О200 мкм - 50%, плотностью 2,55г/см и рН 4 получают смешением молотого и исходного глинозема со сферолитовой структурой частиц с водой и стабилизацией в шаровой или валковой мельнице в течение не менее 1 ч. Полученную суспензию заливают в пустоты каркаса, образуемого пористым заполнителем, ко торый находится в металлической форме при следующем содержании компсшентов .об.%: Фракционированный пористый заполнитель (пенокорунц)50 Технический глинозем со сферопитовой структурой частиц Тонкслюлотый 5цд вООО После окоцчеиия формообразования (2 ч) и разборки формы блоки направляют на сушку при 423 К в течение 4ч и обжиг при 1873 К течение 4ч. Полученные блоки характеризуются следующими свойствами: открытая пористость 58,3%; предел прочности при сжатии 33,4 МПа огневая объемная усадка 3,8%; дополнительная усадка при 2О73 К менее 1%. Пример 2. Бой пенокорунда с обшей пористостью 80% и размером 3-1О мм укладывают в форму и сверху заливают суспензией на основе оксида алюминия плотностью 2,50 г/см , полученной последовательным смешением молотого и немолотого технического глинозема и воды, стабилизацией, при содержании компонентов, об.%: Пенокорунц Технический глинозем со сферолитовой структурой частит Тонкомоло тый Полученные блоки имеют открытую пористость 54,2%, предел прочности , при сжатии 31,3 МПа, огневую объемную усадку 3,7%, дополнительную усадку при 207Ь К 1%. Пример 3. Наполнитель - бой пенокорунда с общей пористостью 80% и размером 1О-15 мм укладывают в фо( му и заливают суспензией на основе оксида алюминия плотностью 2,45г/см при содержании компонентов, об.%: Пенокоруна5О Технический глинозем со сферолитовой структурой частиц Тонкомопотый Полученные блоки имеют открытую пористость 6О,0%,предел прочности при сжатии 32,2 МПа, огневую объемную усадку 4,0%, цополнительную усацку при 2073 К : 1%. Свойства легковесных огнеупорных изделий, получ ных по прецлагаемому способу, в сравнении с прототипом представлены в таблице. 7 1О796 Из таблицы вицно, что на основе пориптого наполнителя (боя пенокорунаа с обшей пористостью 70-90%) с рва мером зерен З-ЗО мм и воцной суспензии немолотого и тонкомолотого тевсни- ческого глинозема, используя метоц цельной уклааки при формовании и обжиг при 1873 К, получены легковесные огнеупорные изпелия, облаааюшие при оциНЕЛовой прочности с прототипом пони308жшгаыми огневой и аополнитепьной усацвой при 2073 К, более высокой обшей пористостью, а также повышенной температурой применения 2123 К и термо- стойкостью более 5О возаушных теплосмен 1573-i293 К. Экономический эффект от использования предлагаемого изобретения составляет 150 тыс. руб./год на одну печь.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления огнеупорного теплоизоляционного материала | 1983 |

|

SU1146296A1 |

| Шихта для получения пористого материала | 1981 |

|

SU973508A1 |

| Шихта для изготовления легковесных огнеупорных изделий | 1980 |

|

SU935493A1 |

| Способ изготовления фильтрующей керамики для металла с разноплотными слоями | 1990 |

|

SU1759815A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| Огнеупорная масса | 1981 |

|

SU1011604A1 |

| Теплоизоляционный легковесный огнеупор | 1990 |

|

SU1801102A3 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНЫХ ОГНЕУПОРОВ | 2016 |

|

RU2615007C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА КОРУНДОВЫХ ОГНЕУПОРОВ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2280016C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОМУЛЛИТОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2756300C1 |

ШИХТА ДЛЯ ПОЛУЧЕНИЯ ЛЕГКОВВСНОГО ОГНЕУПОРНОГО МАТЕРИАЛА , включаюшая бой корунаовой пенокерамики и тошсомолотый теэшичес кий глинозем, отличающаяся тем, что, с целью снижш ия уса:цки, : повьпиения пористости и термостойкости, она сопержйт бей корунцовой пенокера МИКИ фракции мм и цопопнителыю технический глинозем coi сферолвтовой структурой частиц при слеауюшем соотно- шении компонентов, об. %: Тонкомолотый технический глинозем, 25-35 Технический глинозем со сферолитовой структурой частицо/ , 15-25 Бой корунаовой пенокер М. ки фракции З-ЗО ммОстальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гузман И | |||

| Я | |||

| Высокоогнеупорная пористая керамика | |||

| М., Металпур- гия, М/, 1971, с | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Я | |||

| Высокоогнеупорная пористая керамика | |||

| М,, Металлургия, 1971, с | |||

| Способ получения нерастворимых лаков основных красителей в субстанции и на волокнах | 1923 |

|

SU132A1 |

Авторы

Даты

1984-03-15—Публикация

1982-11-24—Подача