(5) ОГНЕУПОРНАЯ I-IACCA

1

Изобретение относится к огнеупорной промышленности и может быть использовано для. изготовления высокопрркстых огнеупорных изделий на основе двуокиси циркония, используемах в качестве тепло- и электроизоляции в тепловых агрегатах, работающих при температуре до 2 О О 0° С,

Известна огнеупорная масса- для получения пористых изделий, на основе двуокиси циркония стабилизированной 6 мас.% окиси кальция 13.

Недостатками этой массы являются повышенная усадка на стадии сушки (до 50% линейных), чрезвычайно низкая прочность сырца и нестабильность пеномассы, что не позволяет изготовлять этим способом пористые огнеупорные изделия с пористостью выше 75% и геометрическими размерами более 10Ох хЮООхБО мм, причем и в этом случае брак изделий из-за трещин достигает

80%.

Кроме того, в этой массе недостаточно высокЬе электросопротивление получаемой керамики, приводящее к электрическому пробою футеровки в электропеч:ах. Это связано с тем, что используемая для этого способа стабилизированная двуокись циркония имеет

содержание стабилизирующих добавок, соответствующее максимуму электропроводности материала.

Наиболее близкой к предложенной по технической сущности и достигаемому результату является масса для получения высокопористрого огнеупорного материала на основе молотой нестабилизированной двуокиси циркония

10 с размером частиц до 60 мм в количестве 80-85% и гипса 15-20% 2.

Недостатками известной массы являются высокая дополнительная усадка при температурах службы 1700 15-1800 С, недостаточно высокие электросопротивление и механическая прочность.

Большая дополнительная усадка и недостаточно, высокая механическая

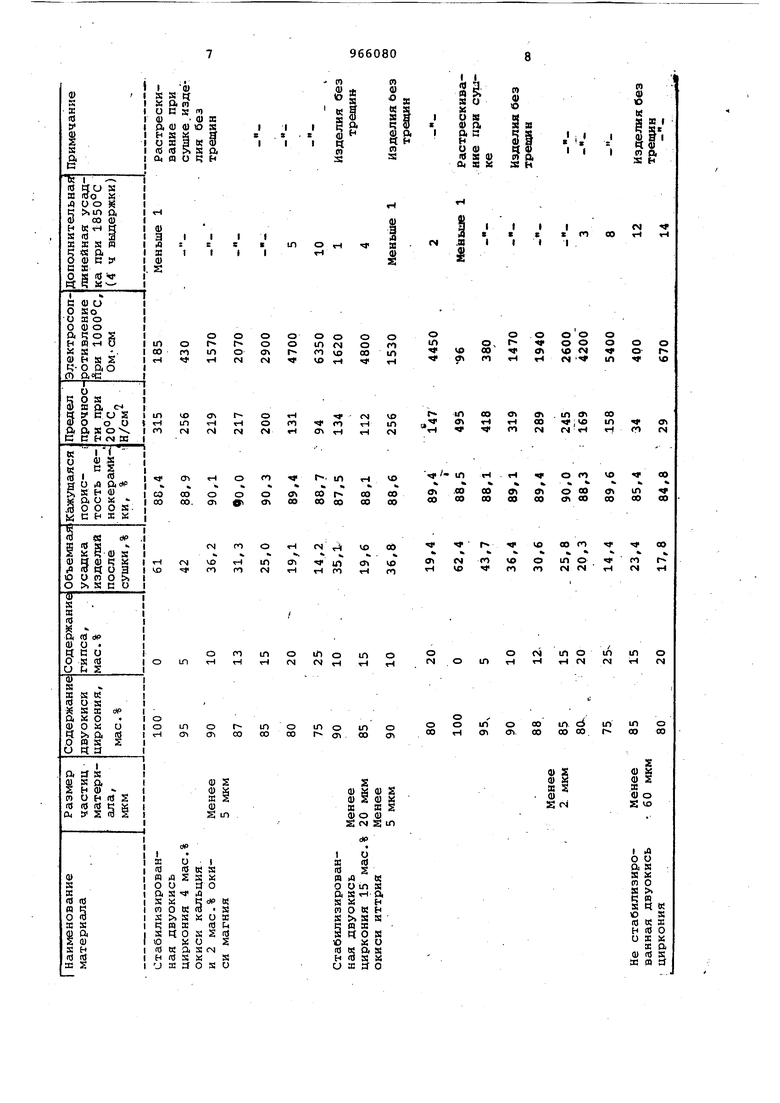

20 прочность изделий, получаемых на основе этой массы, связаны с тем, что формирование структуры изделий и образование стабилизированной двуокиси циркония лимитируется диффузией окиси циркония и сопровождается образо25ванием цирконата кальция - промежуточного продукта реакции. В технологии циркониевой керамики известно, что для получения высококачественной керамики из стабилизированной двуоки30си циркония необходимо либо производить предварительный синтез тверд растворов, либо вводить стабилизиру ющие добавки в таких количествах, чт бы процесс образования твердых раст воров завершался до начала спекания керамики. Для окиси кальция это количество не превышает обычно 3 5 мас.%, чего недостаточно для обра зования полностью стабилизированной двуокиси циркония. По известному способу вводят 15-20 мас.% полуводного гипса, что соответствует 6,48,9 мас.% окиси кальция в двуокиси циркония. Большое содержание. окиси кальци$ и большой размер частиц двуокиси циркония (60 мкм) приводит к. тому, что даже после обжига при пористые огнеупорные изделия представлены двухфазным материалом - ста билизированной двуокисью циркония и цирконатом кальция, причем структура пленок материала вокруг сферических пор является микропористой, что привод ит к значительной усадке изделий при высоких температурах и их низкой механической прочности. Недостаточно высокое электросопротивление пористых огнеупорных изделий -на основе двуокиси циркония, получае1«их известным способом, является .следствием того, что количество окиси кальция, вводимой в ма териал, близко к наиболее электропроводным составам. Увеличение соде жания вводимого гипса свыше 20 мас. способствует увеличению Электросопротивления изделий, но одновременно резко снижается механическая прочность и возрастает дополнительная усс1Дка при высоких температурах, кроме того, в материалах остается нeзнaчитeльнde количество свободной окиси кальция, вызывающее разрушени изделий за счет гидратации СаО. Таким образом, известный материа имеет значительную усадку при 17001800°С, не высокие механическую про ность и электросопротивление, что, в конечном счете, приводит к низкой надежности работы пенокерамики в ка честве футеровки высокотемпературны электропечей. Целью изобретения является сниже ние усадки изделий при 1700-1800°С, повышение электросопротивления и механической прочности. Поставленная цель достигается те что огнеупорная масса, включакадая двуокись циркония и гипс, содержит двуокись циркония стабилизированную с размером частиц менее 5 мкм при следующем соотношении компонентов, вес.%: Стабилизированная двуокись циркония с размером частиц менее 5 мкм85-90 Гипс10-15 Применение в качестве суспензии двуокиси циркония суспензии порошка полностью стабилизированной двуокиси циркония с размером частиц менее 5 мкм позволяет получать- после обжига спеченную и прочную структуру пленок вокруг сферических пор, тем самым снизить дополнительную усадку изделий при высоких температурах за счет спекания пленочного каркаса и повысить механическую прочность изделий. Интересным и неожиданным является характер связывания гипса с двуокисью циркония в случае использования в качестве суспензии двуокиси циркония суспензии порошка двуокиси циркония, стабилизированной 15 мас.% окиси иттрия, размером частиц менее 2 мкм, полученного совместным осаждением компонентов: при содержании гипса до 15 мас.% процесс образования твердого раствора происходит без промежуточной фазы - цирконата кальция, поэтому изделия имеют высокую механическую прочность и не дают дополнительную усадку до 1850-1900°С. Введение гипса в пеномассу суще- , ственно снижает усадку изделий на . стадии сушки, повышает прочность сырца и позволяет получать пенокерамику значительных размеров. Установлено, что минимальным количеством гипса, позволяющим получать изделия с пористостью до 90% и размерами 250x115x65 мм, является 6-8 мас.% по отношению к двуокиси циркония.При содержании гипса свыше 15 мас.% снижается механическая прочность изделий ирезко возрастает дополнитель-г ная .усадка при высоких температурах. Оптимальной с точки зрения повышения электросопротивления является добавка гипса свыше 10 мас.%. Пример 1. Из порошка двуокиси циркония, стабилизированной 4. мас.% окиси кальция и 2 мас.% окиси магния с размером частиц до 5 глсм, готовят суспензию с плотностью 1,9 рН 2,5. Полученную суспензию смешивают в лопастном смесителе в течение 1 мин с заранее приготовленной пеной на основе 5%-ного водного раствора клеёканифольной эмульсии при соотношении суспензия:пена 1:4,5. Приготовленную пеномассу смешивают с гипсом в лопастном смесителе со скоростью 60 70 об/мин в течение 1-1,5 мин при следующем соотношении компонентов, вес.%: . Двуокись циркония 90 Гипс10 Смесь разливают в разъемные формы размерами 350x200x150 мм, сушат со скоростью до 250°С и обжигают со скоростью до leOO с изотермической выдержкой в течение 8 ч. Готовые пористые блоки имеют следующие свойства:

Общая пористость,% 90

Предел гфочности при

сжатии при 20°С, 219

Н/см

Электросопротивление

при lOodc, Омсм1570

Дополнительная усадка

при , %

(4 ч выдержки)0,4

Пример 2. Суспензию порсядка двуокиси циркония, стабилизированной 4 мас.% СаО и 2 мас.% МпО плотностью 1,85 г/см и рН, равньш 2, смешивают с заранее приготовленной пеной в соотношении 1:5. Приготовленную пеномассу смешивают с гипсом при следутощем соотношении компонентов, вес.%:

Двуокись циркония 87

Гипс13

Готовые пористые блоки имею следующие свойства:

. ..-...-.

Общая пористость,% 90,0

Предел прочности при

сжатии при 20°С,

К/см

217

Электросопротивление при , Ом-см 2070

Дополнительная усадка

при 1850°С, %

(4ч выдержки

0,5 Пример 3. Суспензию порошка двуокиси циркония, стабилизированой 4 мас.% СаО и 2 мас.% MnQ плотностью 1,85 г/см, рН, равным 2, смшивают с пеной в соотношении 1:5. Приготовленную пеномассу смешивают с гипсом при следующем соотношении компонентов,.-вес.%:

Двуокись циркония 85 Гипс . 15

Полученные блоки имеют следующи свойства:

Общая пористость, % 90,0 Предел прочности при сжатии при 20С, Н/см 200 Электросопротивление при , ОМСМ 2900; Дополнительная усадка при 1850°С, %

(4 ч вьадержки)0,8

Пример 4. Суспензию порсш а двуокиси циркония, стабилизировЛлой 15 мас.% окиси иттрия с размером частиц до 5 мкм, плотностью 1,9 г/смЗ и рН, равным 2,8, сме.шивают с пеной в соотношении 1:4,5. Приготовленную пеномассу смешивгиот с гипсом при следующем соотношении компонентов, вес.%:

Двуокись циркония 90 Гипс10

Полученные блоки имеют следующие свойства:

Общая пористость,% 88,5 Предел прочности при . сжатии при 20°С, Н/см 256 Электросопротивление при 1000°С, Ом-см 1530 Дополнительная усадка при ,% (4ч выдержки)0,3

Пример 5. Суспензию порошка двуокиси циркония, Ьтабилизированной 15 мас.% окиси иттрия с размером частиц до 2 мкм, плотйостью 1,9 г/см и рН, равным 2,5, смешивают с пеной в соотношении 1:4,5, а затем вводят гипс при следующем соотношении кса«1понентов, вес.%: Двуокись циркония 90 Гипс10

.Полученные блоки имеют следующие свойства:

Общая пористость,% 89 Предел прочности при сжатии при 200с, Н/см 319 Электросопротивление при , Ом-см 1470 Дополнительная усадка при 18500с,% (4ч выдержки)0,2

Пример 6. Суспензию порошка двуокиси циркония, стабилизированной 15 мас.% окиси иттрия с размером

частиц до 2 мкм, плотностью 1,9 г/см и рН, равным 2, смешивают с пеной в соответствии 1:4,5, а затем вводят гипс при следующем соотношении компонентов, вес.%:

Двуокись циркония 85 Гипс15

( Полученные блоки имеет следующие свойства:

Общая пористость,% 90 Предел прочности при сжатии при 20°С, Н/см .245

Электросопротивление 1000°С, Ом-см 2600 Дополнительная усадка при , % (4 ч выдержки) 0,35

Из таблицы видно, что предлагаеtfte составы позволяют получить певометодом пористые огнеупорные изделия на основе двуокиси циркония, имеющие оптимальное сочетаиИе таких свойств, как повьйденная устойчивость и дополнительной усадке при высоких температурах, высокая механическая прочность и электросопротивление, значительно превышающих свойства керамики, изготовленной по составу прототипа.

Огнеупорные изделия, изготовленные из предлагаемой смеси, апробиро ваны в Восточном институте огнеУпо. ров в качестве футеровки высокотем- пературных электропечей с нагревателями из стабилизированной двуокиси циркония, т редназначенных для вытяжки оптического кварцевого волокна. Формула изобретения

Огнеупорная масса для футеровки тепловых агрегатов, включающая двуокись циркония и гипс, о тли ч аю щ а я с я тем, что, с целью снижения уссщки при 17рО-1800°С, повышения электросопротивления в механической прочности, она содерхсит стабилизированную двуокись циркония с размером частиц менее 5 мкм при следующем соотношении компонентов, вес.%:

Стабилизированная

двуокись циркония

с размером частиц

менее .5 мкм85-90

Гипс10-15

X

Источники информации, принятые во внимание при экспертизе

1.Высокоогнеупорные материгшы Сб. статей под рёд, Д.Н.Полубояринова и Д.С.Рутмана. М,, металлургия

1966.,

2. Авторское свидетельство СССР 149703, кл. С 04 В 35/48, 1962.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для получения пористого материала | 1981 |

|

SU973508A1 |

| Способ получения пористой цирконовой керамики | 1980 |

|

SU885225A1 |

| Шихта для изготовления вакуумплотной керамики | 1978 |

|

SU739038A1 |

| Способ изготовления огнеупорных изделий | 1981 |

|

SU1129192A1 |

| Способ получения пенокварцевой керамики | 1978 |

|

SU747840A1 |

| Высокопористый огнеупорный материал | 1961 |

|

SU149703A1 |

| Масса для изготовления гипсобетонныхиздЕлий | 1978 |

|

SU802228A1 |

| Способ изготовления огнеупорных изделий | 1975 |

|

SU554256A1 |

| Способ получения пенокварциевой керамики | 1978 |

|

SU765239A1 |

| Шихта для получения пористого керамического материала | 1989 |

|

SU1701704A1 |

Авторы

Даты

1982-10-15—Публикация

1981-04-01—Подача