С54 ) СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ЦИРКОНОВОЙ Изобретение-относится к производ- ству керамических материалов, в частности пористой цирконовой керамики. Известен способ получения пористой цирконовой керамики состоящий из су- хового помола циркона в вибромельнице, смешение его с гипсом, алюминиевой пудрой и известью, формование и спекание при 158Cfc .ПОсновными недостатками данного спо соба являются сложность процесса поро образования и высокая кажущаяся плотность пористой керамики. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ -получения пористой цирконовой керамики, состоящий в измельчении циркона, стабилизации суспензии, смешивании ее с предварительно приготовленной пеной на основе водного раствора клее канифольной змульсии, формовании мето дом литья, длительной сушке и спекании при 1450-1550 С 2. КЕРАМИКИ Способ получения пористой циркрновой керамики имеет существенные недостатки, обусловленные тем, что для получения пористой керамики (пористость истинная больше 80) используются мало концентрированные суспензии с влажностью 40-50%, а также дополнительно в массу перед формованием вместе с пеной вводится большое количество вода, а это приводит к существенным усадкам полуфабриката (при истинной пористости 80-90% усадка на стадии сушки равна 25-35%), длительной сушке С 5 сут) , что создает существенные технологические трудности, которые возрастают с увеличением герметических размеров изделий. Цель изобретения - снижение усадки и сокращение продолжительности сушки. Поставленная цель достигается тем, что в способе порцстой цирконовой керамики, включающем приготовление суспензии на основе цирконового концентрата, ее стабшшза:1дию и смешение с пеной на основе клнканифольной эмульсии, формование, сушку и обжиг, перед формованием в пеномассу вводят пенополистирол фракции 0,6I мм в количестве 5-15% от объема твердой фазы суспензии. Благодаря дополнительному введению пенополистирола появилась возможность использовать более концентрированные суспензии для получения пенокерамики с кажущейся пористостью 80-90%. Так, для получения пенокерамики , из циркона (истинная плотность 4,7 г /см) использовались суспензии с пло ностью 2,4-2,6 г/см , что соответствует влажности 20-25%, отсюда и умень йение объемной усадки на стадии сушки до 11-20% и общей, объемной усадки после обжига при 25-50%. Использование более концентрированных суспензий с дополнительным введением наполнителя (пенополистирола) на стадии сушки дает также возможность получить более прочный полуфабрикат . Вследствие небольшой объемной массы С 30-35 кг/см) зерен пенополистирола и взаимодействия их поверхностных сил с полярными группами поверхностно-активного вещества пенообразователя пенополистирол pasHOMepift:} распределяется при перемешивании и удерживается на поверхности адсорбционного слоя двухфазной пены не разрывая его и не расслаивая пеномассу в течение всего времени сушки. В результате проведенных экспериментов, было обнаружено, что эффект добавки пенополистирола начинается с 5%, а увеличение количества пенополиртирола более 15% на конечную пористость материала влияние оказьшае незначительное, в то же время прочность пенокерамики заметно падает. Добавка пенополистирола в количест ве 5-15% по отношению к твёрдой фазе суспензии фракции 0,6-1 мм обеспечивает высокую пористость, а следовательно газопроницаемость полуфабриката и не требует специальных режимов выжига выгорающей добавки (полуфабрикат направляется в обжиг без предварительной термообработки). Пример 1. В качестве исходно го материала для получения пористой цирконовой керамики применяют цирконо вый концентрат с содержанием ZrO 65,5% и Si02 32,7%, обладающий полидисперсным составом. Мокрый помол сус 54 пензии осуществляют в шаровой мельнице с корундовой футеровкой и мелющими телами при влажности 15-17%; значение рН 3,2-3,9; температура 45-60 с (за счет саморазогрева загрузки) на протяжении 12-17 ч до следующего зернового состава: до 5 мкм 95-99,5%; более 5 мкм 5-0,5%. Полученную суспензию отделяют от мелющих тел и под- . вергают механическому перемешиванию (стабилизации). Суспензию, полученную ito данному способу, с отрегулированным рН.в пределах 2-2,5 и плотностью 2,42 г/см смешивают в лопастной йешалке в течение 1 мин с определенными количеством пены: на 100 мл суспензии 400 мл предварительно приготовленной пены на основе 5% водного раствора клееканифольной эмульсии, после этого вводят пенополистирол с размером зерна 0,6-1 мм в количестве 15% от объемной доли твердой фазы суспензии. После перемешивания в лопастной мешалке в течение одной минуты пеномассу заливают в перфорированные металлические формы, в которых пеномасса оставалась в течение 3-х сут, после чего ее освобождают от формы и направляют на обжиг при . Полученная пенркерамика характеризуется следующими свойствами: общая усадка (объемная) 58%; объемная масса пенокерамики 720 предел прочности при сжатии 591 х 10 нум . Пример 2. Суспензию циркона, полученную по предлагаемому способу с отрегулированным рН в пределах 22,5 и плотностью 2,42 г/см смешивают в течение 1 мин с двухфазной пеной в количестве на 100 мл суспензии 500 мл предварительно приготовленной пены, после чего вводят пенополистирол фракции 0,6-1 мзл в количестве 15% от объемной доли твердой фазы суспензии. Полученная пенокерамика характеризуется следующими свойствами: общая усадка ( объемная) 52%; объемная масса пенокерамики 680 предеп прочности при сжатии 198 х 10 и/м . П р и м е р 3. Суспензию циркона, полученную по предлагаемому способу с отрегулированным рН в пределах 2-2,5 и плотностью 2,6 г/см смешивают с двухфазной пеной в количестве на 100 мл суспензии 400 мл предварительно приготовленной пены, после этого вводят пенополистирол фракции 0,6I мм в количестве 5%. Полученная пенокерамика характери зуется следующими свойствами: общая объемная усадка 40%; объемная масса

,

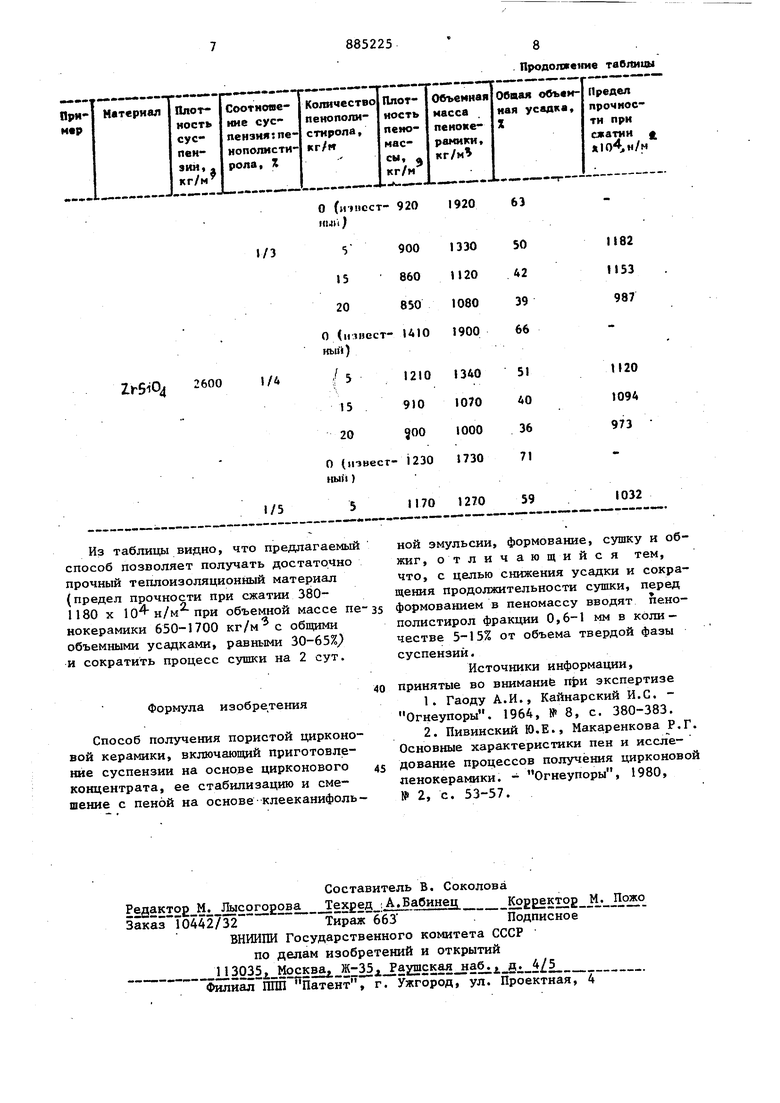

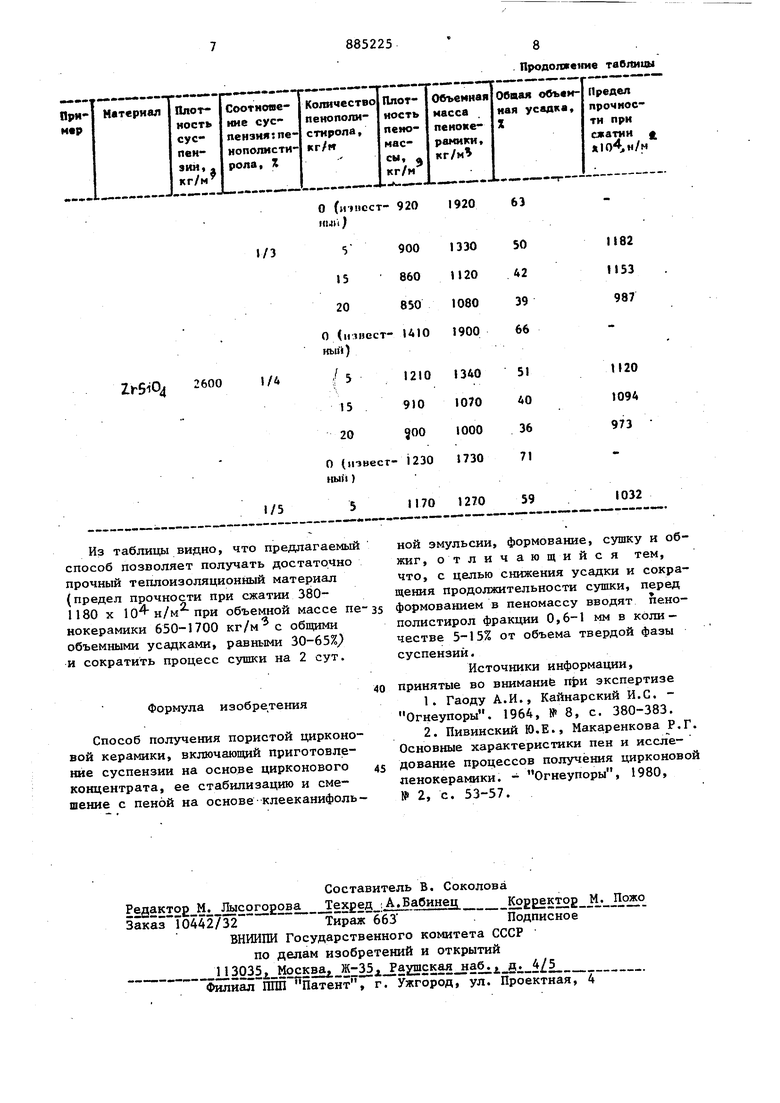

Патсриал мер 852256 , пенокерамики 1070 кг/м; предел прочности при сжатии 1094 х 10 н/м. В таблице приведены свойства керамики, полученной по известному и 5 предлагаемому способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная масса | 1981 |

|

SU966080A1 |

| Способ получения пенокварциевой керамики | 1978 |

|

SU765239A1 |

| Шихта для получения пористого материала | 1981 |

|

SU973508A1 |

| Шихта для получения легковесного огнеупорного материала | 1982 |

|

SU1079630A1 |

| КЕРАМОБЕТОННАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ОГНЕУПОРНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2112760C1 |

| Способ изготовления огнеупорных изделий | 1981 |

|

SU975679A1 |

| Способ получения пенокварцевой керамики | 1978 |

|

SU747840A1 |

| Способ получения пенокварцевой керамики | 1979 |

|

SU775091A1 |

| СМЕСЬ ДЛЯ ПЕНОБЕТОНА НА ОСНОВЕ НАНОСТРУКТУРИРОВАННОГО ВЯЖУЩЕГО (ВАРИАНТЫ), СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЕНОБЕТОНА (ВАРИАНТЫ) | 2009 |

|

RU2412136C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ С ОБЛИЦОВОЧНЫМ СЛОЕМ | 2013 |

|

RU2535560C1 |

I 2250

ZrSIO 2420

394

750

570 О (н-iticcT- 920 О (ншест- U10 Ir5i04 О (ичвест- 1230 ный) Из таблицы видно, что предлагаемы способ позволяет получать достаточно прочный теплоизоляционный материал (предел прочности при сжатии 3801180 X при объемной массе п нокерамики 650-1700 кг/м с общими объемными усадками, равными 30-65% и сократить процесс сушки на 2 сут. Формула изобретения Способ получения пористой цирконо вой керамики, включающий приготовление суспензии на основе цирконового концентрата, ее стабилизацию и смешение с пеной на основе клееканифоль

Продоляеэте таВпищл И 70 1270 ной эмульсии, формование, сушку и обжиг, отличающийся тем, что, с целью снижения усадки и сокращения продолжительности сушки, перед формованием в пеномассу вводят пенополистирол фракции 0,6-1 мм в количестве 5-15% от объема твердой фазы суспензий. Источники информации, принятые во внимание экспертизе 1.Гаоду А.И., Кайнарский И.С. Огнеупоры. 1964, № 8, с. 380-383. 2.Пивинский Ю.Е., Макаренкова Р.Г. Основные характеристики пен и исследование процессов получения цирконовой пенокерамики. - Огнеупоры, 1980, № 2, с. 53-57.

Авторы

Даты

1981-11-30—Публикация

1980-03-24—Подача