Изобретение относится к литейн производству, в частности к модиф цированию чугуна комплексньили спл вами. Известен модификатор для чугу следующего состава f , вес.%: Кремний2-30 МедьЪ,1-35 Никель20-65 Хром2-45 Титан0,05-15 Марганец0,1-10 Углерод . 0,05-0,8 ЖелезоОстальное Недостаток указанного модифик тора заключается в тсял, что при работке им чугуна заливаемого в ;киль, наблюдается отбел отливок значительную глубину, ухудшается рабатьшаемость и износостойкость гуна. Наиболее близким к изобретению по технической сущности и достига мому эффекту является модификатор следующего состава 2, вес.%: Крайний60-65 Алюминий5-8 Кальций1-2 Барий 2-3 ЖелезоОстальное Недостатком данного модификатора является то, что при изготовлении чугуннь1Х отливок с использованием в качестве литейных форм металлических кокилей наблюдается наличие структурносвободного цементита, что не допускается для отливок работающих на износ, например гильз, двигателей. -Кроме того, отсутствие в модификаторе- элементов графитизаторов и стабилизаторов перлита, металлической матрицы, таких как медь, и углерод, не позволяют получать отливки, заливаемые в металлические формы с высокой износостойкостью. Цель изобретения - уменьшение размеров и улучшение форвчы графитовых включений, повышение прочностных и антифрикционных свойств чугуна. Поставленная цель достигается тем, что предлагаемый модификатор дополнительно содержит медь и углерод при следующем соотношении компонентов, вес.%: Кремний . 40-60 Кальций5-10

0,5-10

10-25 2,5-9 0,5-6

Остальное

Дополнительный ввод в состав модификатора меди в количестве 10-25% способствует измельчению включений графита и увеличению числа их зародышей. Медь способствует повышению прочностных и технологических характеристик чугуна. Добавка меци совместно с барием вызывает значительное повышение износостойкости чугуна. Медь при вводе -в чугун ускоряет первую стадию графитизации, что предотвращает вьаделение эвтектических карбидов и практически полностью тормозит протекание второй стадии графитизации. Она Обеспечивает получение перлитной структуры в отливках. Медь дополнительно упрочняет металлическую основу за счет легирования . твердого раствора и дисперсного твердения, что оказывает решающее влияние на повышение механических свойств чугуна.

Углерод в составе модификатора в количестве 0,5-8% совместно с кремнием предотвращает образованию первичных карбидов в чугуне. Он способствует и увеличению количества графитовых включений.

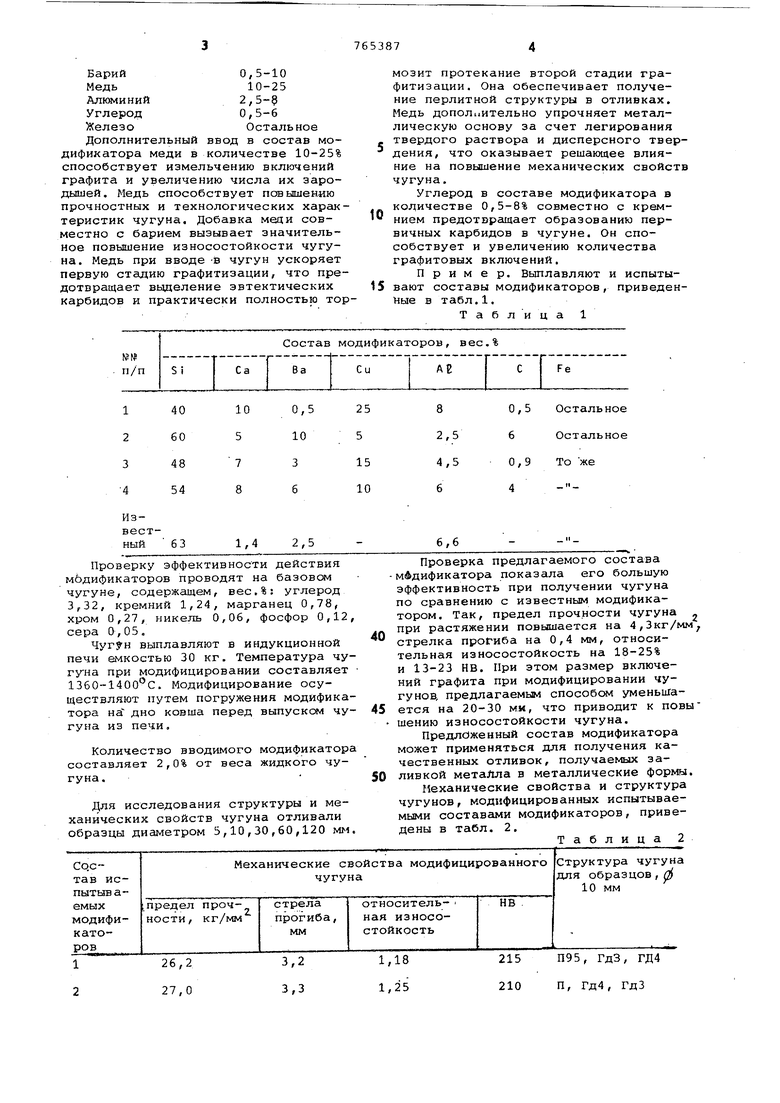

П РИМ е р. Выплавляют и испытывают составы модификаторов, приведенные в табл.1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Модификатор | 1978 |

|

SU740854A1 |

| МОДИФИКАТОР ДЛЯ ЧУГУНА | 1991 |

|

RU2040575C1 |

| ЧУГУН | 2005 |

|

RU2281982C1 |

| Модификатор для чугуна | 1988 |

|

SU1585370A1 |

| Чугун с шаровидным графитом | 1983 |

|

SU1157111A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ И АУСТЕНИТНО-ФЕРРИТНОЙ МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 2009 |

|

RU2415949C2 |

| Лигатура | 1976 |

|

SU587169A1 |

| СПОСОБ ПРОИЗВОДСТВА СПЕЦИАЛЬНЫХ ЧУГУНОВ | 2000 |

|

RU2162110C1 |

| Чугун | 1982 |

|

SU1084331A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧУГУНА | 2013 |

|

RU2541250C1 |

1,4

2,5 6 3

Проверку эффективности действия мбдификаторов проводят на базовом чугуне, содержащем, вес.%: углерод 3,32, кремний 1,24, марганец 0,78, хром 0,27, никель 0,06, фосфор 0,12, сера 0,05,

Чугун выплавляют в индукционной печи емкостью 30 кг. Температура чугуна при модифицировании составляет 13бО-1400с. Модифицирование осуществляют путем погружения модификатора на дно ковша перед выпуском чугуна из печи.

Количество вводимого модификатора составляет 2,0% от веса жидкого чугуна.

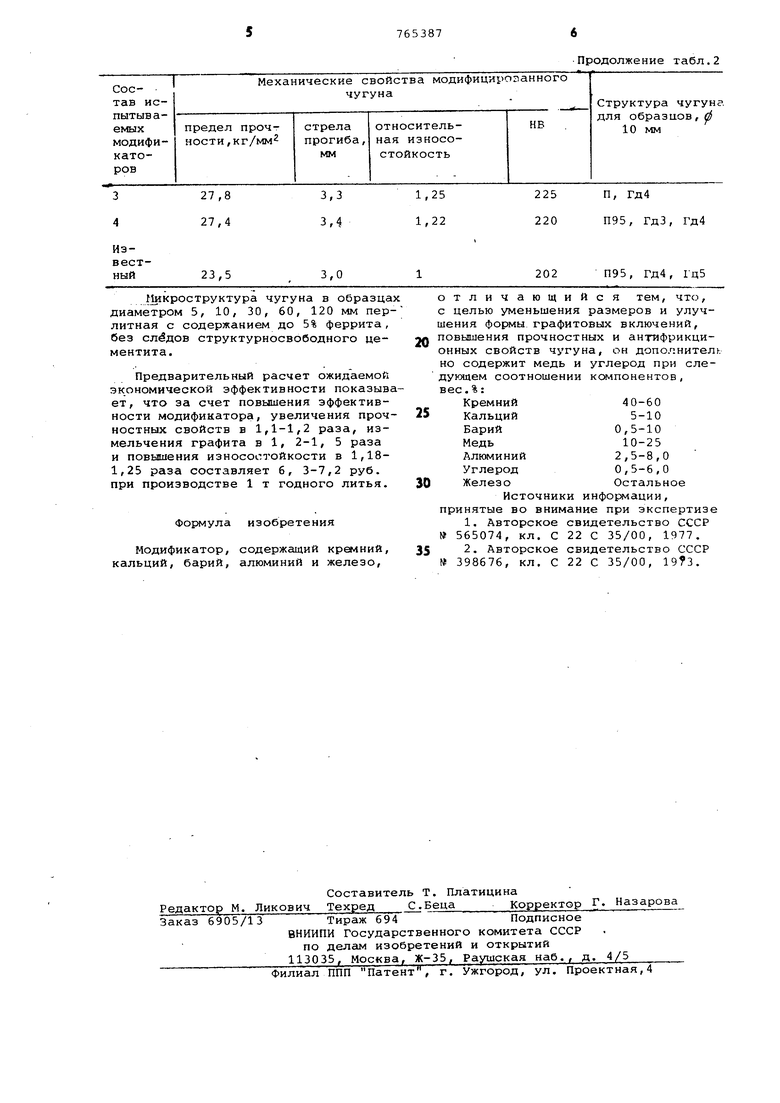

Для исследования структуры и механических свойств чугуна отливали образцы диаметром 5,10,30,60,120 мм.

3,2

26,2

3,3

27,0

6,6

Проверка предлагаемого состава модификатора показала его большую эффективность при получении чугуна по сравнению с известным модификатором. Так, предел прочности чугуна при растяжении повышается на 4,3кг/мм стрелка прогиба на 0,4 мм, относительная износостойкость на 18-25% и 13-23 НВ. При этом размер включений графита при модифицировании чугунов, предлагаемым способом уменьшается на 20-30 ми, что приводит к повы шению износостойкости чугуна.

Предложенный состав модификатора может применяться для получения качественных отливок, получаемых заливкой металла в металлические формы.

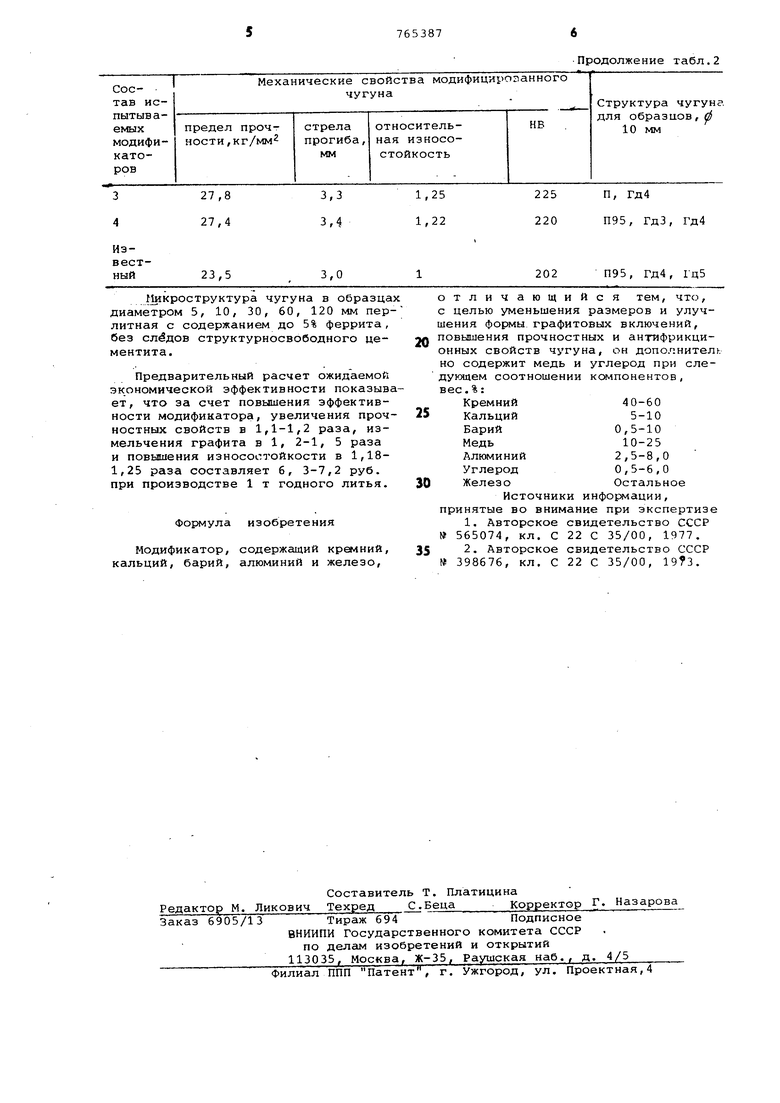

Механические свойства и структура чугунов, модифицированных испытываемыми составами модификаторов, приведены в табл. 2.

Таблица 2

П95, ГдЗ, ГД4

215

1,18

210

П, Гд4, ГдЗ

1,25

27,8

3,3 27,4 3,4

11икроструктура чугуна в образцах диаметром 5, 10, 30, 60, 120 мм перлитная с содержанием до 5% феррита, без следов структурносвободного цементита.

Предварительный расчет ожидаемой экономической эффективности показывает, что за счет повышения эффективности модификатора, увеличения прочностных свойств в 1,1-1,2 раза, измельчения графита в 1, 2-1, 5 раза и повышения износостойкости в 1,181,25 раза составляет б, 3-7,2 руб. при производстве 1 т годного литья.

Формула изобретения

Модификатор, содержащий кр&лнкй, кальций, барий, алюминий и железо.

Продолжение табл.2

1,25

225 П, Гд4 1,22

220 П95, ГдЗ, Гд4

отличающийся тем, что, с целью уменьшения размеров и улучшения формы графитовых включений, повышения прочностных и антифрикци0онных свойств чугуна, он дсполнитель но содержит медь и углерод при следующем соотношении компонентов, вес.%:

Кремний40-60

5

Кальций5-10

Барий0,5-10

Медь10-25

Алюминий2,5-8,0

Углерод0,5-6,0

0

ЖелезоОстальное

Источники информации, принятые во внимание при экспертизе

5 № 398676, кл. С 22 С 35/00, .

Авторы

Даты

1980-09-23—Публикация

1978-08-28—Подача