СХ)

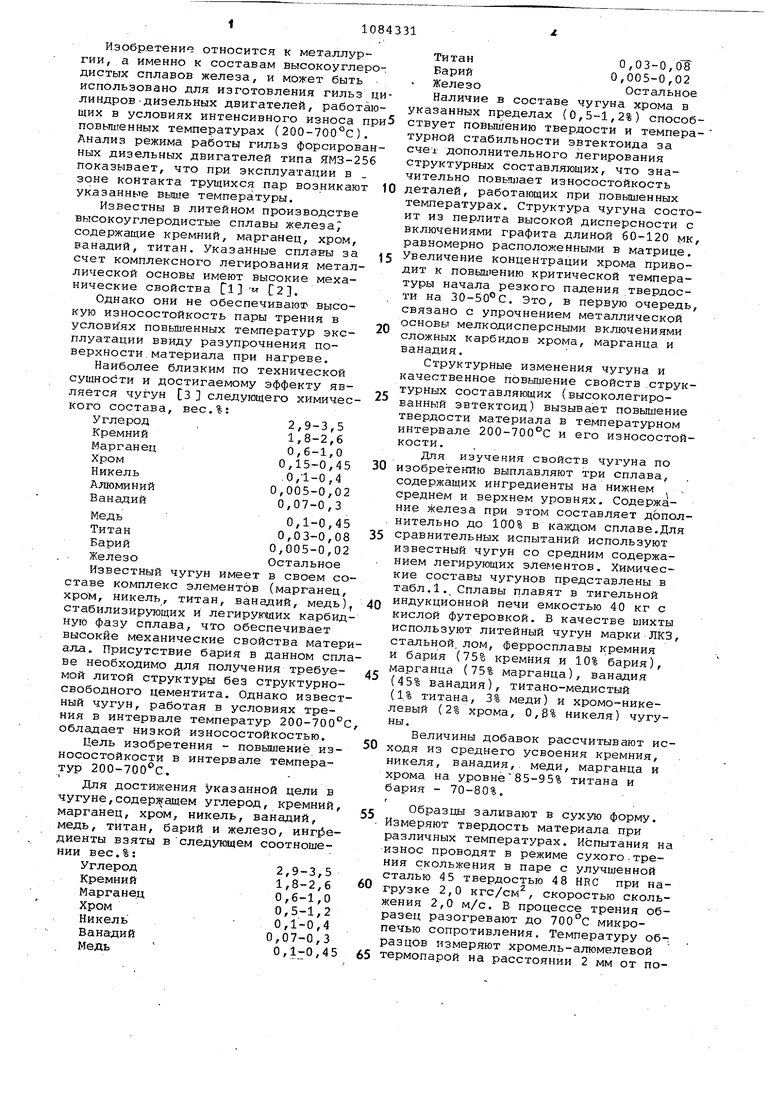

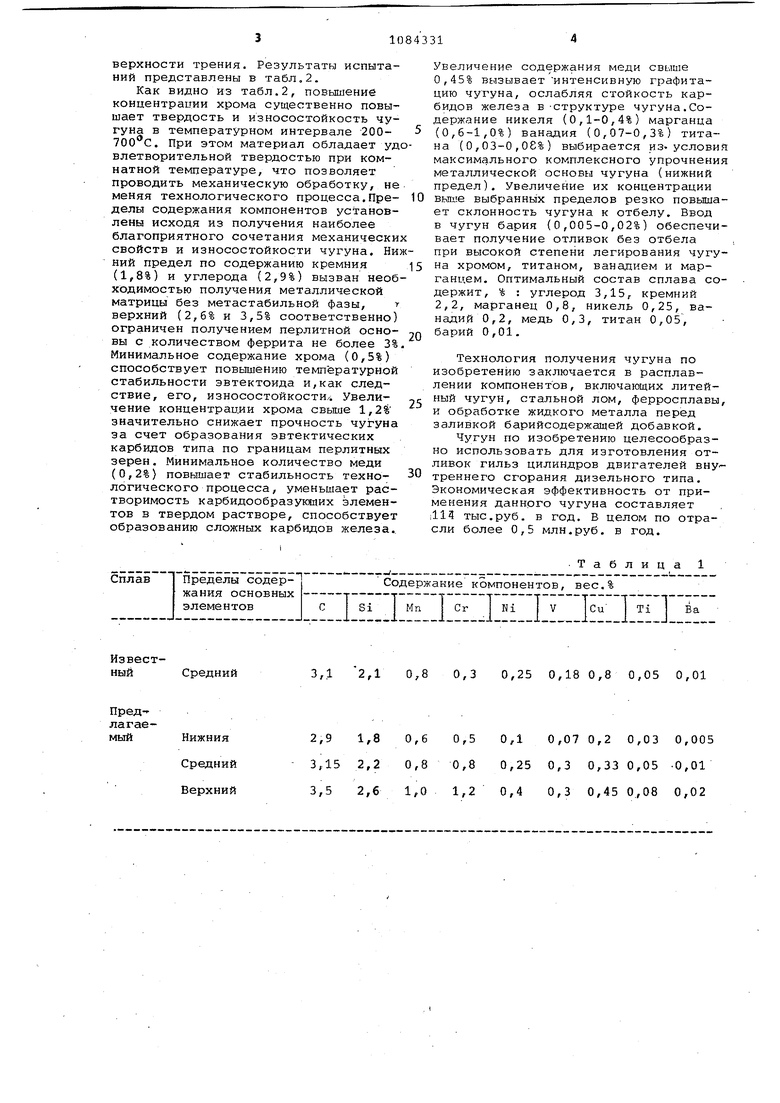

4:ik 00 DO Иэобр.етени« относится к металлургии, а именно к составам высокоуглер дистых сплавов железа, и может быть использовано для изготовления гильз линдров -дизельных двигателей, работа щих в условиях интенсивного износа п повышенных температурах (200-700°С) Анализ режима работы гильз форсирова ных дизельных двигателей типа ЯМЗ-25 показывает, что при эксплуатации в зоне контакта трущихся пар возникают указанные выше температуры. Известны в литейном производстве высокоуглеродистые сплавы железаJ содержащие кремний, марганец, хром, ванадий, титан. Указанные сплавы за счет комплексного легирования металлической основы имеют высокие механические свойства Cl С2. Однако они не обеспечивают высокую износостойкость пары трения в условиях повышенных температур эксплуатации ввиду разупрочнения поверхности материала при нагреве. Наиболее близким по технической сущности и достигаемому эффекту является чугун З следующего химического состава, вес.%: Углерод .2,9-3,5 Кремний1,8-2,6 Марганец0,6-1,0 Хром0,15-0,45 Никель.0,1-0,4 Алюминий0,005-0,02 Ванадий0,07-0,3 Медь0,1-0,45 Титан0,03-0,08 Барий0,005-0,02 ЖелезоОстальное Известный чугун имеет в своем со ставе комплекс элементов (марганец, хром, никель, титан, ванадий, медь). стабилизирующих и легирукедих карбид нуЕО фазу сплава, что обеспечивает высокие механические свойства матер ала. Присутствие бария в данном спл ве необходимо для получения требуемой литой структуры без структурносвободного цементита. Однако извест ный чугун, работая в условиях трения в интервале температур 200-700°С обладает низкой износостойкостью. Цель изобретения - повышение износостойкости в интервале температур 200-700С. Для достижения указанной цели в чугуне,содер(гащем углерод, кремний, марганец, хром, никель, ванадий, медь, титан, барий и железо, инп едиенты взяты в следующем соотношении вес,% Углерод2,9-3,5 Кремний1,8-2,6 Марганец0,6-1,0 Хром0,5-1,2 Никель0,1-0,4 Ванадий0,07-0,3 Медь 0,1-0,45 Титан0,03-0,08 Барий0,005-0,02 ЖелезоОстальное Наличие в составе чугуна хрома в указанных пределах (0,5-1,2%) способствует повьш/ению твердости и температурной стабильности эвтектоида за счег дополнительного легирования структурных составляющих, что значительно повышает износостойкость деталей, работающих при повышенных температурах. Структура чугуна состоит из перлита высокой дисперсности с включениями графита длиной 60-120 мк, равномерно расположенными в матрице. Увеличение концентрации хрома приводит к повыцению критической температуры начала резкого падения твердости на 30-50 0. Это, в первую очередь, связано с упрочнением металлической основы мелкодисперсными включениями сложных карбидов хрома, марганца и ванадия. Структурные изменения чугуна и качественное повышение свойств .структурных составляющих (высоколегированный эвтектоид) вызывает повЕлшение твердости материала в температурном интервале 200-700°С и его износостойкости. Для изучения свойств чугуна по изобретению выплавляют три сплава, содержащих ингредиенты на нижнем среднем и верхнем уровнях. Содержание железа при этом составляет дополнительно до lOOS в каждом сплаве,Для сравнительных испытаний используют известный чугун со средним содержанием легирующих элементов. Химические составы чугунов представлены в табл.1, Сплавы плавят в тигельной индукционной печи емкостью 40 кг с кислой футеровкой, В качестве шихты используют литейный чугун марки ЛКЗ, стальной, лом, ферросплавы кремния и бария (75% кремния .и 10% бария), марганца (75% марганца), ванадия (45% ванадия), титано-медистый (1% титана, 3% меди) и хромо-никелевый (2% хрома, 0,8% никеля) чугуны. Величины добавок рассчитывают исходя из среднего усвоения кремния, никеля, ванадия,. меди, марганца и хрома на уровне 85-95% титана и бария - 70-80%, Образцы заливают в сухую форму. Измеряют твердость материала при различных температурах. Испытания на износ проводят в режиме сухого.трения скольжения в паре с улучшенной сталью 45 твердостью 48 HRC при нагрузке 2,0 кгс/см, скоростью скольжения 2,0 м/с. В процессе трения образец разогревают до 700с микропечью сопротивления. Температуру образцов измеряют хромель-алюмелевой термопарой на расстоянии 2 мм от поверхности трения. Результаты испытаний представлены в табл,2. Как видно из табл.2, повышение концентрации хрома существенно повышает твердость и износостойкость чугуна в температурном интервале 200ТОО С. При этом материал обладает уд влетворительной твердостью при комнатной температуре, что позволяет проводить механическую обработку, не меняя технологического процесса.Пределы содержания компонентов установлены исходя из получения наиболее благоприятного сочетания механически свойств и износостойкости чугуна. Ни ний предел по содержанию кремния (1,8%) и углерода (2,9%) вызван необ ходимостью получения металлической матрицы без метастабильной фазы, верхний (2,6% и 3,5% соответственно) ограничен получением перлитной основы с количеством феррита не более 3% Минимальное содержание хрома (0,5%) способствует повышению температурной стабильности эвтектоида и,как следствие, его, износостойкости/. Увеличение концентрации хрома свыше 1,21 значительно снижает прочность чугуна за счет образования эвтектических карбидов типа по границам перлитных зерен. Минимальное количество меди (0,2%) повышает стабильность технологического процесса, уменьшает растворимость карбидообразуквдих элементов в твердом растворе, способствует образованию сложных карбидов железа.

Т а б л и ц а Увеличение содержания меди свыше 0,45% вызываетинтенсивную графитацию чугуна, ослабляя стойкость карбидов железа в-структуре чугуна.Содержание никеля (0,1-0,4%) марганца (0,6-1,0%) ванадия (0,07-0,3%) титана (0,03-0,08%) выбирается из- условия максимального комплексного упрочнения металлической основы чугуна (нижний предел). Увеличение их концентрации выке выбранных пределов резко повышает склонность чугуна к отбелу. Ввод в чугун бария (0,005-0,02%) обеспечивает получение отливок без отбела при высокой степени легирования чугуна хромом, титаном, ванадием и марганцем. Оптимальный состав сплава содержит, % : углерод 3,15, кремний 2,2, марганец 0,8, никель 0,25, ванадий 0,2, медь 0,3, титан 0,05, барий 0,01. Технология получения чугуна по изобретению заключается в расплавлении компонентов, включающих литейный чугун, стальной лом, ферросплавы, и обработке жидкого металла перед заливкой барийсодержащей добавкой. Чугун по изобретению целесообразно использовать для изготовления отливок гильз цилиндров двигателей вну-треннего сгорания дизельного типа. Экономическая эффективность от применения данного чугуна составляет ill тыс.руб. в год. В целом по отрасли более О,5 млн.руб. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий чугун | 1979 |

|

SU867942A1 |

| Чугун | 1982 |

|

SU1033564A1 |

| Чугун | 1982 |

|

SU1032036A1 |

| Чугун | 1982 |

|

SU1047985A1 |

| Чугун | 1979 |

|

SU789624A1 |

| ЧУГУН | 2003 |

|

RU2230817C1 |

| Чугун | 1983 |

|

SU1135790A1 |

| Чугун | 1982 |

|

SU1035085A1 |

| Чугун | 1981 |

|

SU985118A1 |

| Чугун | 1990 |

|

SU1765236A1 |

ЧУГУН, содержащий углерод, кремний, марганец, хром, никель, ванадий, медь, титаИ барий и железо, о т л и ч а к Щ и и с я тем, что, с целью износостойкости в интервале температур 200-700-С, он содержит компоиеиГы при следующем соотновюнии, мас.%: Углерод2,9-3,5 Кремний1,8-2,6 Марганец0,6-1/0 ХромО,5-1,2 Йикель0,1-0,4 Ванадий.0,07-0,3 МедьОД-0,45 Титан.0,03-0,08 Барий . р;005-0;02 ЖелезоОстальное

Извест3,1 2,1 0,8 ный Средний Предлагае2,9 1,8 0,6 Нижния мый ЗД5 2,2 0,8 Средний 3,5 2,6 1,0 Верхний 0,3 0,25 0,18 0,8 0,05 0,01 0,5 0,1 0,07 0,2 0,03 0,005 0,8 0,25 0,3 0,33 0,05 -0,01 1,2 0,4 0,3 0,45 О.,08 0,02

Извест210 110 ный Средний

Таблиц

21

36

229

60

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Износостойкий чугун | 1979 |

|

SU867942A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| 1972 |

|

SU416366A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-04-07—Публикация

1982-12-20—Подача