Изобретение относится к перера- -, ботке синтетических нитей, в частности к замасливающим составам для поверхностной обработки полиуретановых 5 нитей, полученных при формовании сухим способом.

В связи с относительно высокой реакционной способностью полиуретанов в составе замасливающих компози- ю НИИ для полиуретановых нитей могут быть использованы только химически инертные отделочные препараты.

Известен замасливатель для полиуретановых нитей, состоящий из смеси полиалкилснлоксана и полидиметилсилрксана,, например, в соотношении 1:9 1, Недостатком данного состава является отсутствие эмульгаторов и антистатиков , что ухудшает способность .2Q нитей к переработке из-за электризации их в процессе сновки и вязания и отделку готового полотна вследствие трудной смываемости силиконов.

Известен также замасливатель-,пред-25 ставляющий собой безводную дисперсию солей металлов 1,2 или 3 группы периодической системы и высших жирных :кислот в маслах, обычно применяющихся для замасливания волокон (живот-

ные жиры, нафтеновые масла, сульфированные масла, углеводороды) 2.

Недостатком этой композиции является отсутствие силиконовых компонентов, так как последние препятствуют набуханию нитей, тем самьал предотвращают слипание нитей на паковке и обеспечивают хорошую сходимость нитей с паковки при переработке.

Наиболее близким к предлагаемому является замасливатель для обработки полиуретановых нитей (Спандекс), состоящий из следующих компонентов, %: минеральное масло 52; сополимер полиоксиалкилена с полисилоксаном 10, политетраметиленгликольдиацетат 10; олеиллаурат 20; нонилфенол 8 3. В приведенном составе минеральное масло, сополимер полиоксиалкилена с полисилоксаном - компоненты, обладающие замасливающими свойствами, политетрамет.иленгликольдиацетат способствуют уменьшению коэффициента трения между нитями и одновременно с нонилфенолом и олеиллауратом выполняет роль эмульгатора.

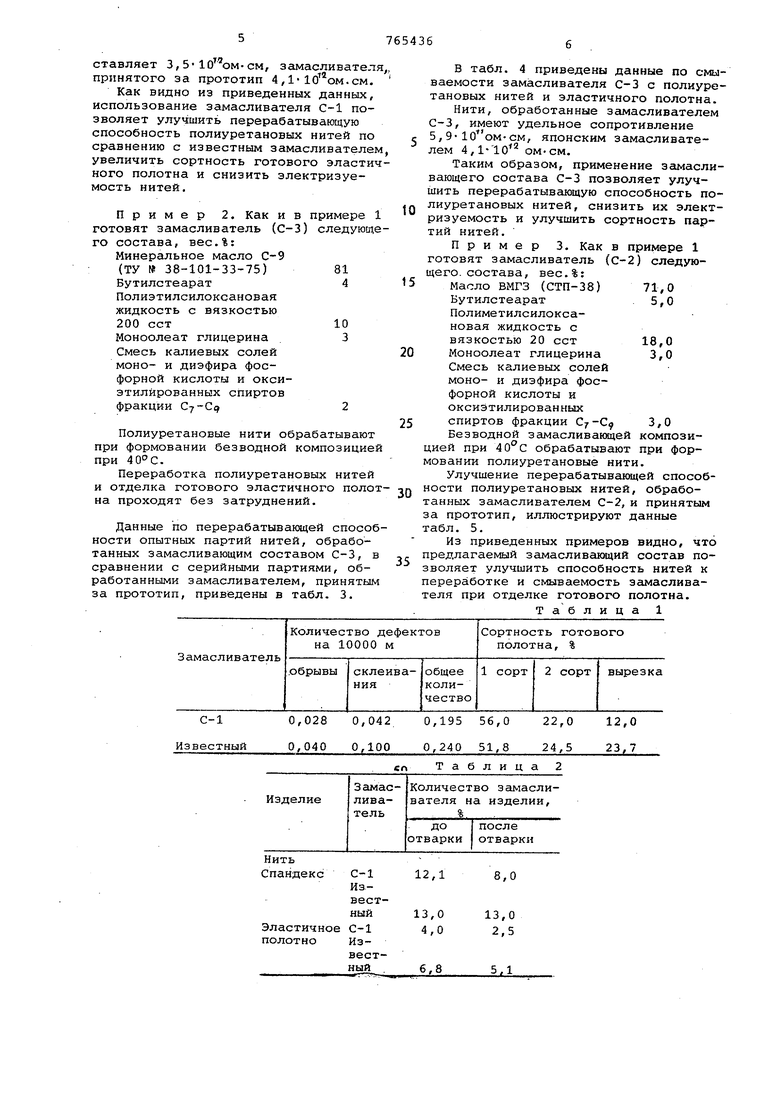

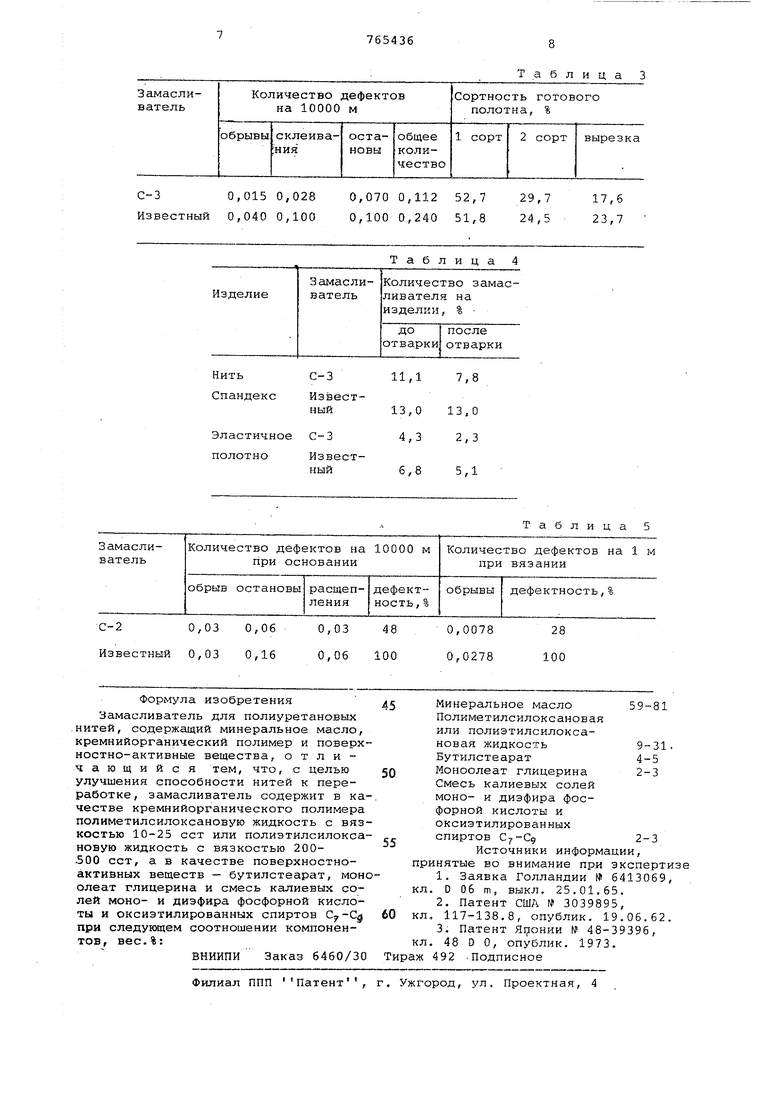

Однако применение данного -замасливающего состава для обработки полиуретановых нитей не дает желаемого Эффекта. При переработке нитей набл дается высокая электризуемость их, образование налета на гарнитуре сно вальных машин, плохая смываемость з Масливателя при отделке волокна. Целью изобретения является созда ние замасливающего состава, обеспечивающего улучшение способности пол уретановых нитей к переработке, сни жение э.лектризуемости нитей, и хоро шо смывающегося с нитей. Поставленная цель достигается за счет того, что замасливатель для по уретановых нитей, содержащий минеральное масло, кремнийорганический полимер и поверхностно-активные вещества, содержит в качестве кремний Органического полимера полиметилсил Оксановую жидкость с вязкостью 1025 ест или полиэтилсилоксановую жид кость с вязкостью 200-500 ест, а в качестве . поверхностно:-активных веществ - бутилстеарат, моноолеат гли церина и смесь калиевых солей монои диэфира фосфорной кислоты и оксиэтилированных спиртов при сле дующем соотношении компонентов, вес.%: Минеральное масло Полиметилсилоксановая или полиэтилсилоксановая жидкость Бутилстеарат Моноолеат глицерина Смесь калиевых солей моно- и диэфира фосфорной кислоты и оксиэтилированных спиртов С-,-С, (препарат Альфанокс-8К) Предпочтительное содержание поли метилсилоксановой жидкости в замасл вателе 18-31 вес.%, а полиэтилсилок сановой 9-11 вес.%. Минеральное масло, бутилстеарат силоконовые жидкости.применяют для снижения коэффициента трения, для п дотвращения слипания волокна на боб не. В качестве минеральных масел ис пользуют вазелиновое масло И-8А (ГОСТ 207-99-75), масло С-9 (ТУ № 38-101-33-75), масло ВМГ 3 (СТП-38), представляющие собой смес парафиновых, нафтеновых и ароматиче кик углеводородов. Моноолеат глицер на вводят в композицию в качестве эмульгатора масляной фазы, АльфаНОКС-8К выполняет функцию антистат ка и эмульгатора. Альфанокс-8К представляет собой смесь калиевых I солей моно- и диэфи фосфорной кислоты и оксиэтилирован ных спиртов фракции С,-Q (стрпень оксиэтилирования 3) формул КО(СН2СН20) и ROlCHjCHjOblg-PCgi где R - углеводородный Соотношение моно- и диэфиров опеделяется молярным соотношением встуающих в реакцию реагентов. Замасливающий состав представляет собой маслообразную жидкость желтого вета с хорошей эмульгируемостью в воде и антистатическим действием. Заасливатели готовят в реакторе с меалкой при температуре 60-5°С путем перемешивания в течение 3ч, ila нить наносится безводный замасливатель при 40°С. Отработанные данные замасиватедями нити подвергают термофиксированию при в течение 3 ч. Обработка нитей предлагаемыми замасливателями не вызывает затруднений, физико-механические по1сазатели нитей удовлетворяют техническим условиям. Гарантийный срок хранения замасливателей шесть месяцев. Пример 1. В емкости с мешалкой при температуре 60±5°С путем перемешивания в течение 3 ч готовят замасливатель следующего со.става (С-1), вес.%: Вазелиновое масло И-8А (ГОСТ 207-99-75) 59,0 Полиметилсилоксановая жидкость с вязкостью 20 ест31,0 Бутилстеарат5,0 Моноолеат глицерина 2,D Смесь калиевых солей моно- и диэфира фосфорной кислоты и оксиэтилированных спиртов фракции Су-Сд3,0 Полиуретановые нити обрабатывают безводным замасливателем при формовании. Формование волокна проводят по сухому способу. Замасливатель наносится на волокно в количестве 6 - 15% с ломощью замасливающего ролика при скорости 29 об/мин и температуре 40°С. Сформованное волокно термофиксируется при температуре 80°С в течение 3 ч острым паром. В процессе изготовления готового полотна нити подвергаются сновке на секционных сновальных машинах типа 23 Е фирмы Либа и вязанию на рашель-машинах типа 504 Е фирмы Либа. Данные по обрывности нитей в процессе переработки и сортности готового полотна приведены в табл. 1 в сравнении с данными, полученными для нитей, обработанных замасливателем принятым за прототип. Данные по смнваемости замасливателя С-1 для нитей Спандекс и для готового полотна приведены в табл. 2. Удельное сопротивление нитей, обработанных замасливателем С-1, составляет 3,5-10 ом см, замасливателем, принятым за прототип 4,1 10 ом-см. Как видно из приведенных данных, использование замасливателя С-1 составляет 3, 5 10 ом-см, замасливателя принятого за прототип 4,1-10ом.см.

Как видно из приведенных данных, использование замасливателя С-1 позволяет улучшить перерабатывающую способность полиуретановых нитей по сравнению с известным замасливателем увеличить сортность готового эластичного полотна и снизить электризуемость нитей.

Пример 2. Как и в примере 1 готовят замасливатель (С-3) следующего состава, вес.%:

Минеральное масло С-9 (ТУ № 38-101-33-75) 81 Бутилстеарат4

Полиэтилсилоксановая жидкость с вязкостью 200 ест10

Моноолеат глицерина 3 Смесь калиевых солей моно- и диэфира фосфорной кислоты и оксиэтилйрованных спиртов фракции

Полиуретановые нити обрабатывают при формовании безводной композицией при .

Переработка полиуретановых нитей и отделка готового эластичного полотна проходят без затруднений.

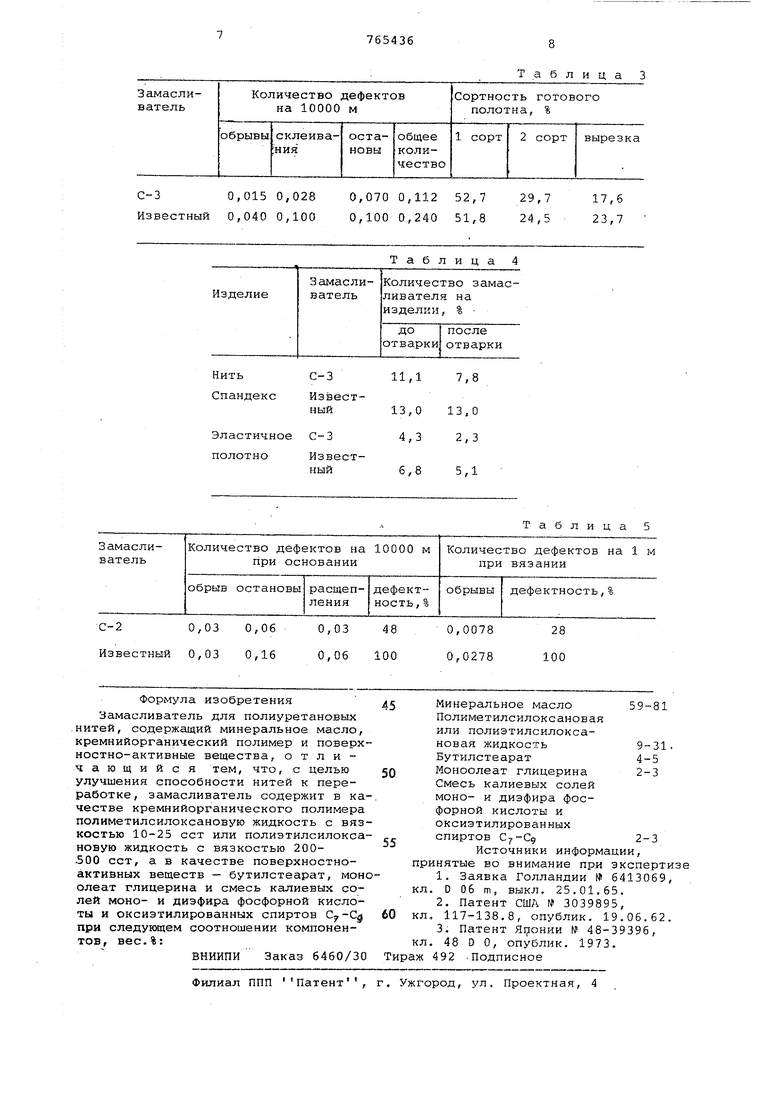

Данные по перерабатывающей способности опытных партий нитей, обработанных замасливающим составом С-3, в сравнении с серийными партиями, обработанными замасливателем, принятым за прототип, приведены в табл. 3.

В табл. 4 приведены данные по смываемости замасливателя С-3 с полиуретановых нитей и эластичного полотна.

Нити, обработанные замасливателем С-3, имеют удельное сопротивление с 5, 9-10 омсм, японским замасливателем 4,1-10 ом.см.

Таким образом, применение за№1асливающего состава С-3 позволяет улучшить перерабатывающую способность по лиуретановых нитей, снизить их электризуемость и улучшить сортность партий нитей.

Пример 3. Как в примере 1 готовят замасливатель {С-2) следующего, состава, вес.%:

5

Масло ВМГЗ (СТП-38) 71,0 Вутилстеарат5,0

Полиметилсилоксановая жидкость с вязкостью 20 ест 18,0

0 Моноолеат глицерина 3,0 Смесь калиевых солей моно- и диэфира фосфорной кислоты и оксиэтилированных спиртов фракции Cj-C 3,0

5 Безводной замасливающей композицией при 4 обрабатывают при формовании Полиуретановые нити.

Улучшение перерабатываннцей способности полиуретановых нитей, обрабо0танных замасливателем С-2, и принятым за прототип, иллюстрируют данные табл. 5.

Из приведенных примеров видно, что предлагаемый замасливающий состав по5зволяет улучшить способность нитей к переработке и смываемость замасливателя при отделке готового полотна. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Замасливатель для обработки полиэфирных технических нитей перед приемкой на выходную паковку | 1984 |

|

SU1317050A1 |

| СОСТАВ ДЛЯ ОБРАБОТКИ ТЕКСТИЛЬНЫХ НИТЕЙ ИЗ ХИМИЧЕСКИХ ВОЛОКОН ПУТЕМ ЗАМАСЛИВАНИЯ | 2000 |

|

RU2178030C1 |

| Замасливатель для синтетических полиэфирных нитей | 1980 |

|

SU979550A1 |

| Замасливатель для ацетатных нитей | 1976 |

|

SU1068568A1 |

| ПОЛИВИНИЛСПИРТОВОЕ ВОЛОКНО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1990 |

|

RU2041976C1 |

| Замасливатель для полиамидных волокон и нитей | 1990 |

|

SU1838484A3 |

| ЗАМАСЛИВАТЕЛЬ ДЛЯ СИНТЕТИЧЕСКИХ, ПРЕИМУЩЕСТВЕННО ПОЛИАКРИЛОНИТРИЛЬНЫХ, ВОЛОКОН | 1994 |

|

RU2093627C1 |

| Замасливатель для полиамидныхНиТЕй | 1976 |

|

SU812863A1 |

| Замасливатель для полиамидных нитей | 1988 |

|

SU1609833A1 |

| Замасливатель для шерстяного волокна | 1982 |

|

SU1090777A1 |

С-1 12,1 8,0

С-1 4,0 2,5

Изнь . 6,85,1

aa TTrvr™. Известный 13,0 13,0

вестС-3 0,015 0,028 Известный 0,040 0,100

Таблица 3

0,070 0,112 52,729,717,6

0,100 0,240 51,824,523,7

Таблица

Таблица

Авторы

Даты

1980-09-23—Публикация

1978-10-26—Подача