Изобретение относится к текстильному производству, а именно к составам для обработки текстильных нитей из химических волокон путем замасливания при подготовке их к переработке в прядильном, ткацком и трикотажном производствах, например при подготовке основы на сновальных машинах трикотажного производства.

Из патентных и научно-технических источников известны многие химические составы, используемые для обработки замасливанием различных волокнистых материалов и текстильных нитей.

Так, известен, в частности, замасливатель для обработки волокнистых материалов, содержащий в мас. %: минеральное масло 64-70, эмульгатор 24-30, моноолеат глицерина 1,5-5, препарат Синтанол 0,2-2 (Замасливатель для обработки волокнистых материалов. А. С. СССР 471407 D 06 М 13/02 Бюл. 19 от 25.05.1975). Замасливатель предназначен для улучшения перерабатывающей способности текстильных нитей при уменьшении коэффициента трения, снижения обрывности нитей и их электризуемости. Однако обработка волокнистых материалов данным замасливателем имеет ряд недостатков, в частности имеет место слипание отдельных волокон и их комплексов; недостаточное для обеспечения качественного технологического процесса уменьшение коэффициента трения нитей о нитенаправляющие детали текстильных машин. Кроме того, данный замасливатель раздражающе действует на кожу человека, что не отвечает необходимым санитарно-гигиеническим требованиям.

Так же известен замасливатель для синтетических нитей, содержащий в мас. ч. : минеральное масло 75-80, препарат Стеарокс-6 4-8, катионактивное ПАВ-алкамон ОС-2 (или препарат ДС) 2-6, препарат ОП-4 на основе оксиэтилированных алкилфенолов (или препарат Синтанол ДС-4 на основе оксиэтилированных спиртов С10-С16) 4-8 и воду 2-5 (Замасливатель для синтетических нитей. А. С. СССР 812863, кл. D 06 М 13/02 1981 г. ). Данный замасливатель рекомендуется использовать для снижения электризуемости и улучшения качества перемотки синтетических нитей. Однако этот замасливатель недостаточно эффективен, главным образом, из-за его высокой вязкости. Недостатком данного состава является также неравномерность коэффициента трения по длине обрабатываемых нитей, что ведет к снижению качества вырабатываемого конечного продукта, в частности увеличению количества обрывов, приходящихся на единицу веса трикотажного полотна.

Из других составов, описанных в технической литературе, можно указать, например, на замасливающую композицию для обработки комплексной хлопкополиэфирной пряжи, содержащую в мас. %: смазку в виде минерального масла или синтетическую смазку 10-30, антистатик (сульфат или фосфат) 10-25, эмульгатор 20-35 и воду 30-45 (Wen Yean Wu and Jiunn-yih Lee "Effekt of oil on Spread Width of Composite Yarn". Textile Research Journol 6,1995, s. s. 343-347). Данная замасливающая композиция улучшает перерабатывающую способность комплексной хлопкополиэфирной пряжи. Но так же, как и предыдущие составы, она не обеспечивает необходимое уменьшение коэффициента трения, увеличение прочности и равномерность физико-механических свойств обработанных текстильных нитей по их длине.

Наиболее близким по технической сущности и достигаемому результату к заявляемому изобретению является замасливатель для синтетических нитей (известный в промышленности под названием Н-02), содержащий вазелиновое масло, алкилфосфат (препарат оксифос А или оксифос В) и моноолеат глицерина. Описание этого замасливателя дано, например, в технических условиях 6-14-51-76 (Всесоюзный научно-исследовательский институт синтетического волокна, г. Калинин, 1976 г. ). Такой состав снижает электризуемость, коэффициент трения обрабатываемых синтетических нитей и тем самым улучшает их способность к последующей текстильной переработке. Однако, как и в случае обработки текстильных нитей ранее описанными аналогами, пленка, образующаяся на поверхностях, участвующих в фрикционном контакте тел, недостаточно прочна и имеет структуру, которая не предохраняет нитеконтактирующие поверхности металлических деталей текстильных машин от образования вредных окисных пленок и вследствие этого быстро изнашивается. Все это предопределяет возможность пластической деформации поверхностных и более глубоких слоев текстильных нитей и нитеконтактирующих деталей текстильных машин, что в свою очередь ведет к уменьшению их прочности, а так же к недостаточному уменьшению коэффициента трения и его неравномерности по длине текстильных нитей.

Техническая задача, решаемая предлагаемым изобретением, заключается в улучшении перерабатывающей способности химических текстильных нитей. В частности, новый состав позволяет уменьшить количество обрывов на единицу веса трикотажного полотна за счет снижения коэффициента трения нитей по нитеконтактирующим металлическим деталям трикотажных машин, а так же благодаря уменьшению электризуемости нитей и повышению их прочности.

Данная задача решается тем, что состав для обработки текстильных нитей из химических волокон путем замасливания, содержащий минеральное масло, алкилфосфат и моноолеат глицерина, дополнительно включает оксид одного из переходных металлов, являющихся окислителем по отношению к металлу, из которого изготовлены нитеконтактирующие детали текстильных машин и высшую ненасыщенную карбоновую кислоту при следующем соотношении компонентов, мас. %.

Минеральное масло - 75,0-79,5

Алкилфосфат - 14-16

Моноолеат глицерина - 5-6

Оксид переходного металла - 0,5-1

Высшая ненасыщенная карбоновая кислота - 1-2

Введение в предлагаемый состав для обработки текстильных нитей из химических волокон путем замасливания оксида одного из переходных металлов, являющихся окислителем по отношению к металлу, из которого изготовлены нитеконтактирующие детали текстильных машин и высшей ненасыщенной карбоновой кислоты при следующем соотношении компонентов, мас. %:

Минеральное масло - 75,0-79,5

Алкилфосфат - 14-16

Моноолеат глицерина - 5-6

Оксид переходного металла - 0,5-1

Высшая ненасыщенная карбоновая кислота - 1-2

обеспечивает наличие в защитной пленке, образованной этим составом на текстильных нитях, металлорганических солей, а в некоторых случаях и металлоорганических комплексных соединений. При фрикционном взаимодействии обработанных заявляемым составом текстильных нитей из химических волокон с металлическими нитеконтактирующими поверхностями текстильных машин металлорганические соединения, как показывают исследования, частично находятся в диссоциированном состоянии. Распавшиеся металлорганические соединения поставляют ионы металла, которые вследствие окислительно-восстановительной реакции разряжаются на поверхности нитеконтактирующих деталей текстильных машин и образуют равномерную пленку. Обычно металлические детали текстильных машин изготавливают из сплавов железа. Поэтому в качестве переходных металлов, являющихся окислителем по отношению к железу, состав может содержать такие металлы, как Cd, Co, Ni, Pb, Cu, Ag.

Образованная предлагаемым составом металлическая пленка обладает рядом ценных свойств: имеет малые усилия сдвига, пориста, в ее порах адсорбируются поверхностно-активные вещества, вследствие чего в верхней части не имеет окислов и тем самым исключает целый ряд негативных факторов, повышающих трение, увеличивающих износ и снижающих прочность, таких как пластическая деформация поверхностных слоев, шероховатость и наводораживание деталей и узлов. При локальном изнашивании образовавшейся пленки происходит постоянное ее самовосстановление за счет протекания на обнажившихся участках металлических поверхностей вышеупомянутых реакций. Таким образом на всей поверхности зоны фрикционного контакта в процессе движения обработанных текстильных нитей образуется самовосстанавливающаяся металлическая пленка.

Так же следует отметить, что введение в состав высших ненасыщенных карбоновых кислот дает возможность образовывать за счет двойной связи и карбоксильной группы олигомерные структуры, входящие в сферу переходных металлов, и адсорбироваться на поверхностях трения, упрочняя их поверхностные слои. Как показали исследования, именно благодаря этому свойству увеличивается прочность обработанных заявляемым составом текстильных нитей.

В качестве переходного металла состав содержит одновалентную медь. Медь имеет стандартный электродный потенциал (Еo медь) выше стандартного электродного потенциала железа (Еo железо), благодаря чему выполняется необходимое условие для проведения окислительно-восстановительной реакции:

Еoо(медь)-Еoв(железо) ≥ +0,1 В

где медь - окислитель, а железо - восстановитель.

Кроме того, как показали исследования, одновалентная медь - активный комплексообразователь и при взаимодействии с высшими карбоновыми ненасыщенными кислотами образует органические соли меди, а так же комплексные соединения меди за счет взаимодействия ионов меди с карбоксильной группой -COOH посредством главной валентности и с группой -СН= СН- посредством побочной валентности.

Введение в заявляемый состав в качестве высшей ненасыщенной карбоновой кислоты олеиновой кислоты обеспечивает образование соединений, которые обладают необходимыми свойствами для образования на поверхностях трения защитной пленки с вышеперечисленными свойствами и их устойчивых дисперсных эмульсий в минеральном масле.

Кроме того, эффективность присутствия в составе поверхностно-активных веществ других видов, таких как алкилфосфат и моноолеат глицерина, выражается в повышении концентрации и устойчивости образующихся соединений из-за дополнительного взаимодействия между угдеводородными радикалами данных соединений и этими поверхностно-активными веществами.

Поставленная техническая задача, как показали исследования, оптимально решается при следующем соотношении компонентов предлагаемого состава, мас. %:

Минеральное масло - 77,6

Алкилфосфат - 15

Моноолеат глицерина - 5

Оксид одновалентной меди - 0,8

Олеиновая кислота - 1,6

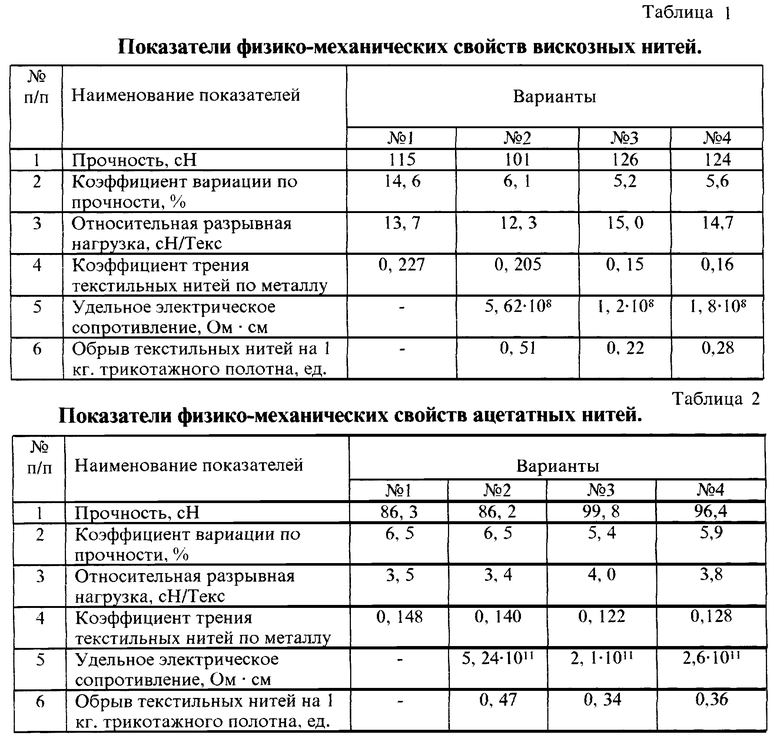

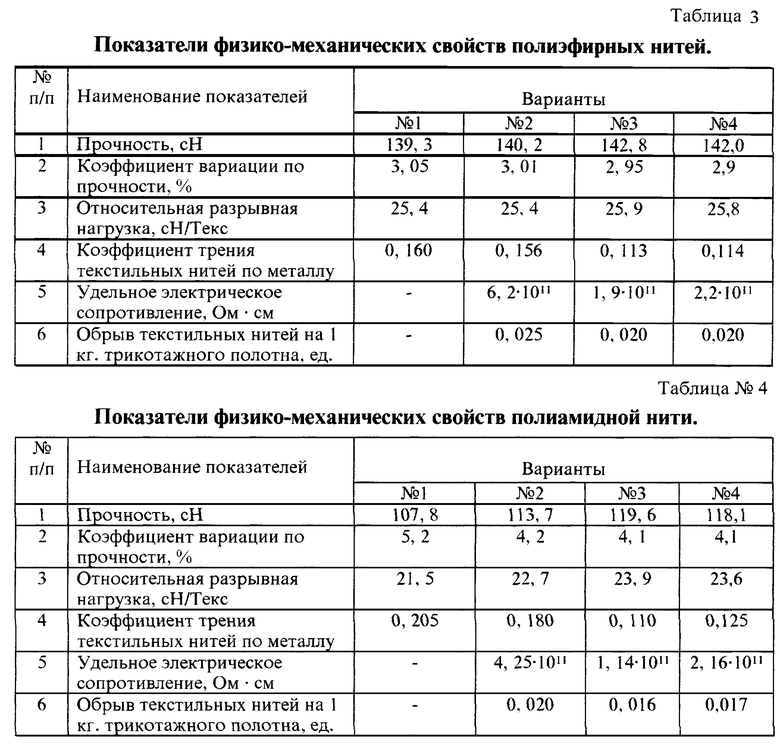

Возможность осуществления изобретения иллюстрируется нижеописанными примерами приготовления заявляемого состава с различными компонентами, а также сопоставительными данными, приведенными в табл. 1-4. В этих таблицах представлены полученные на основе проведенных сравнительных экспериментальных исследований показатели физико-механических свойств и перерабатывающей способности вискозных, ацетатных, полиэфирных и полиамидных нитей как не обработанных, так и обработанных несколькими вариантами приготовления предлагаемого состава и его ближайшим аналогом.

Пример 1

В емкость с нагретым до 60oС минеральным маслом марки Т(вазелиновым) в количестве 77,6 мас. % добавляют смесь препарата оксифос А в количестве 15 мас. % и моноолеата глицерина в количестве 5 мас. %. Композицию перемешивают в течение 30 мин при t= 60oС. В емкость с нагретой до t= 75oC олеиновой кислотой марки А в количестве 1,6 мас. % добавляют оксид одновалентной меди в количестве 0,8 мас. % и перемешивают в течение 5 мин при t= 75oC. Соединяют две полученные композиции и продолжают перемешивать в течение еще 30 мин до полной гемонизации состава без дальнейшего нагревания. Состав для обработки текстильных нитей из химических волокон путем замасливания остужают до t= 20-25oC и заливают в расходную ванну сновальной машины, где он наносится на текстильные нити.

Пример 2

В емкость с нагретым до 60oС минеральным маслом марки Т (вазелиновым) в количестве 77,6 мас. % добавляют смесь препарата оксифос В в количестве 15 мас. % и моноолеата глицерина в количестве 5 мас. %. Композицию перемешивают в течение 30 мин при t= 65oС. В емкость с нагретой до t= 75oC линолевой кислоты в количестве 1,6 мас. % добавляют оксид свинца PbO2 в количестве 0,8 мас. % и перемешивают в течение 5 мин при t= 75oC. Соединяют две полученные композиции и продолжают перемешивать в течение еще 30 мин до полной гемонизации состава без дальнейшего нагревания. Состав для обработки текстильных нитей из химических волокон путем замасливания остужают до t= 20-25oC и далее используют как и в примере 1.

Заявляемый состав для обработки текстильных нитей из химических волокон путем замасливания обеспечивает, как отмечалось выше, образование на поверхности текстильных нитей масляной пленки, содержащей помимо алкилфосфата и моноолеата глицерина, металлорганические соединения, а на поверхности нитеконтактирующих металлических деталей текстильных машин - пленки, состоящей из слоя входящего в состав металла, слоя поверхностно-активных веществ и слоя минерального масла. Такая структура защитных слоев на поверхностях трения обеспечивает решение поставленной технической задачи.

Способность вискозных, ацетатных, полиэфирных и полиамидных нитей к переработке после обработки их предлагаемым составом, при проведении производственных испытаний оценивалась по количеству обрывов нитей на 1 кг трикотажного полотна при вязании на основовязальной машине, а так же по изменению физико-механических свойств, таких как: прочность, коэффициент вариации по прочности, относительная разрывная нагрузка, коэффициент трения текстильных нитей по стали, удельное электрическое сопротивление.

Текстильные нити перед испытаниями выдерживались в нормальных условиях при t= 20±2oC и относительной влажности воздуха 65±2% в течение 24 ч. Отбор проб нитей осуществлялся в соответствии с ГОСТ 6611.0-73 (СТ СЭВ 2462-80).

Наблюдения за переработкой химических текстильных нитей на основовязальных машинах трикотажного производства для определения количества обрывов проводились на 100 кг каждого вида нитей, а далее определялось среднее количество обрывов нитей на 1 кг вырабатываемого трикотажного полотна.

Результаты испытаний вискозных нитей линейной плотности 8,4 текс, ацетатных нитей линейной плотности 25 текс, полиэфирных нитей линейной плотности 5,5 текс и полиамидных нитей линейной плотности 5 текс, обработанных составом по изобретению, приготовленному по примеру 1 (вариант 3) и по примеру 2 (вариант 4), представлены в упомянутых таблицах (вариант 3). Для сравнения приведены данные испытаний физико-механических свойств этих видов текстильных нитей, вообще не обработанных каким-либо составом (вариант 1), и обработанных применяемым в настоящее время замасливателем, приготовленным в соответствии с действующими техническими условиями 6-14-51-76 (вариант 2).

Как видно из табл. 1-4, предлагаемый состав для обработки текстильных нитей (варианты 3, 4) заметно превосходит известный замасливатель (вариант 2) по всем основным показателями, в первую очередь, по способности придавать вискозным, ацетатным, полиэфирным и полиамидным нитям необходимые качества к переработке. При этом увеличивается прочность: вискозных нитей на 23,0%; ацетатных нитей на 13,0%; полиэфирных нитей на 1,0%; полиамидных нитей на 4,0%. Коэффициент вариации по прочности уменьшается для: вискозных нитей на 11,0%; ацетатных нитей на 12,5%; полиэфирных нитей на 1,0%; полиамидных нитей на 2,0%. Относительная разрывная нагрузка увеличивается для: вискозных нитей на 23,0%; ацетатных нитей на 13,0%; полиэфирных нитей на 1,0%; полиамидных нитей на 4,0%. Коэффициент трения по стали уменьшается для: вискозных нитей на 21,5%; ацетатных нитей на 7,0%; полиэфирных нитей на 25,0%; полиамидных нитей на 32,5%. Снижается удельное электрическое сопротивление для всех видов нитей в среднем на 70%. В связи с улучшением вышеперечисленных показателей уменьшается количество обрывов на 1 кг трикотажного полотна при вязании вискозных нитей на 50%, ацетатных нитей на 25,0%, для полиэфирных нитей на 20% и для полиамидных нитей на 17,5%.

Состав для обработки текстильных нитей из химических волокон путем замасливания представляет собой маслообразную жидкость желтого цвета с зеленоватым оттенком. Кинематическая вязкость состава по заявленному изобретению составляет при t= 25oC 22,0-28,5 с. Стабильность в течение 1 часа достаточно устойчива с образованием слоя сливок не более 3 мм и капель масла на поверхности. Как свидетельствуют проведенные экспериментальные исследования, срок хранения эмульсии составляет не менее 6 месяцев. Среднее количество состава на обработанных текстильных нитях, как и для других подобных составов, составляет 2,0-2,5% от массы нити. Состав удаляется с текстильных нитей после их переработки, как и обычно, в процессе последующих технологических операций, связанных с отделкой трикотажных полотен.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ПРИГОТОВЛЕНИЯ СОСТАВА ДЛЯ АВИВАЖНОЙ ОБРАБОТКИ ШЕРСТЯНЫХ, ПОЛИЭФИРНЫХ ВОЛОКОН И ИХ СМЕСЕЙ | 2000 |

|

RU2178031C1 |

| СРЕДСТВО ДЛЯ ЗАМАСЛИВАНИЯ ШЕРСТИ, ШЕРСТЯНЫХ И СМЕШАННЫХ ВОЛОКОН (ВАРИАНТЫ) | 2004 |

|

RU2279500C2 |

| Замасливатель для вискозных нитей | 1980 |

|

SU994595A1 |

| ЗАМАСЛИВАТЕЛЬ ДЛЯ СИНТЕТИЧЕСКИХ И НАТУРАЛЬНЫХ НИТЕЙ | 2022 |

|

RU2798599C1 |

| Состав для обработки хлопка и его смесей с химическими волокнами | 1990 |

|

SU1776708A1 |

| СОСТАВ ДЛЯ ОБРАБОТКИ ТЕКСТИЛЬНЫХ ВОЛОКОН И ПРЯЖИ | 2002 |

|

RU2222653C1 |

| Замасливатель для синтетических полиэфирных нитей | 1980 |

|

SU979550A1 |

| Замасливатель для ацетатных волокон | 1975 |

|

SU711214A1 |

| Замасливатель для обработки химических нитей | 1990 |

|

SU1799934A1 |

| ЗАМАСЛИВАТЕЛЬ ДЛЯ СИНТЕТИЧЕСКИХ, ПРЕИМУЩЕСТВЕННО ПОЛИАКРИЛОНИТРИЛЬНЫХ, ВОЛОКОН | 1994 |

|

RU2093627C1 |

Изобретение относится к текстильному производству, а именно к составам для обработки текстильных нитей из химических волокон путем замасливания при подготовке их к переработке в прядильном, ткацком и трикотажном производствах, например при подготовке основы на сновальных машинах трикотажного производства. Замасливающий состав содержит, мас. %: 75,0-79,5 минерального масла, 14-16 алкилфосфата, 5-6 моноолеата глицерина, 0,5-1,0 оксида переходного металла, 1-2 высшей ненасыщенной карбоновой кислоты. Обработка указанным составом текстильных нитей из химических волокон позволяет существенно повысить качество их переработки. Обрывность различных видов химических нитей при переработке, например при вязании на основовязальных машинах, снижается в среднем на 28,0%. Уменьшается коэффициент трения нитей по стали в среднем на 21,5%, удельное электрическое сопротивление в среднем на 70,0% и увеличивается прочность текстильных нитей в среднем на 10,0%. 2 з. п. ф-лы, 4 табл.

Минеральное масло - 75,0-79,5

Алкилфосфат - 14-16

Моноолеат глицерина - 5-6

Оксид переходного металла - 0,5-1

Высшая ненасыщенная карбоновая кислота - 1-2

2. Состав по п. 1, отличающийся тем, что в качестве переходного металла он содержит одновалентную медь.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| КОЛЕНЧАТО-РЫЧАЖНЫЙ ПРЕСС ДЛЯ ЦЕМЕНТНЫХ ЧЕРЕПИЦ, ПЛИТОК И Т.П. С МНОГОКРАТНЫМ НАЖАТИЕМ НА ФОРМУЕМУЮ МАССУ | 1922 |

|

SU471A1 |

| Искроудержатель для паровозов | 1920 |

|

SU588A1 |

| Орнито-геликоптер | 1919 |

|

SU442A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| EP 0 127 293 А2, 05.12.1984. | |||

Авторы

Даты

2002-01-10—Публикация

2000-05-29—Подача