1

Изобретение относится к области контроля гранулометрического состава исходного сырья, поступающего в измельчительные агрегаты, преимущественно в мельницы, предназначенные для размола твердых минералов, и может быть использовано для контроля крупности материала внутри рудоразмольпой мельницы на обогатительных фабриках руд черных, цветных и редких металлов.

Эффективность процесса измельчения, определяемая количеством готового класса, в значительной степени зависит от крупности исходного сырья.

Известен способ автоматического контроля крупности руды, находящейся в мельнице самоизмельчения, включающий измерение амплитуды динамического воздействия внутримельничной загрузки на элемент футеровки мельницы, где по величине амплитуды определяют крупность материала внутри мельницы самоизмельчения 1.

Однако этот способ автоматического контроля крупности руды недостаточно точен и надежен из-за влияния на измеряемую величину износа футеровочной брони.

Наиболее близок к изобретению способ контроля средней крупности материала внутри измельчительного агрегата, включающий измерение активной мощности привода измельчительного агрегата и степени его заполнения 2.

Однако этот способ не обеспечивает достаточной точности измерения и ее нрогнозирования для оперативного управления процессом измельчения.

Цель изобретения - повыщение точности измерения и ее прогнозирования для оперативного управления процессом измельчения.

Это достигается тем, что в способе контроля средней крупности материала внутри измельчительного агрегата, включающем измерение активной мощности привода измельчительного агрегата и степени его заполнения,

осуществляют стабилизацию степени занолнения, а текущий сигнал, пропорциональный измеренной активной мощности, дифференцируют по времени и производят алгебраическое суммирование дифференцируемого сигнала с

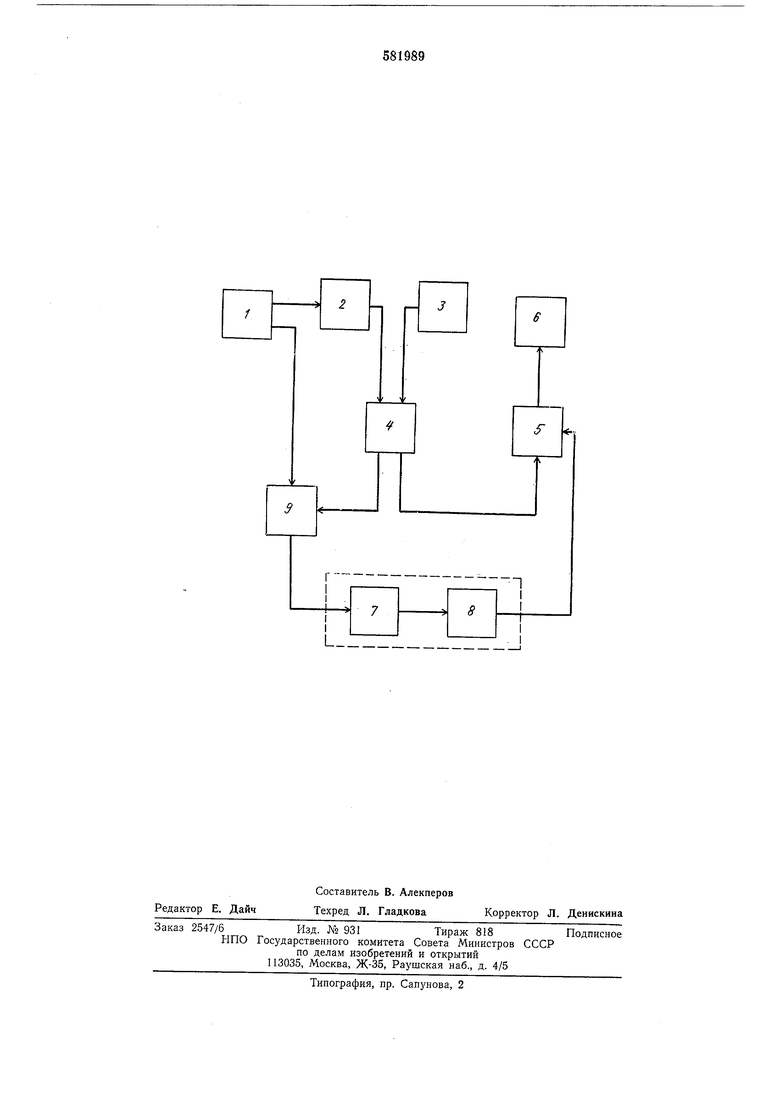

сигналом, представляющим сумму числового ряда, первым членом которого является заранее установленное начало отсчета величины крупности, а последующими - нредыдущие значения первой производной активной мощности по времени, и по значению суммарного сигнала судят о средней крупности материала внутри измельчительного агрегата. Существует пропорциональная зависимость между объемным (насыпным) весом и его средней крупностыо при одном и том же значении величи ны внутримельиичного заполнения материа лом ,p,(1 где А 2-gl - приращение объемного (насыпного) веса в мель нице за какой-то проме жуток времени; Дй(ср ср2 -приращение средней круп ности материала в мель нице за тот же промежу ток времени. Известно, что для величины активной мощности приводного двигателя измельчительного агрегата справедливо следующее: ДР-/Ь-у.Д§.ДА(2 где ДР - приращение величины активной мощности приводного двигателя измельчительного агрегата; V - производительность механизма, подающего материал в измельчительный агрегат; промежуток времени, в течение которого произошло приращение величины активной мощности; k. - коэффициент пропорциональности. Преобразуя формулу (2) и воспользовавшись выражением (1), можно получить dP k-v-Msp c-Mcp, где c - k-v - число постоянное, т. е. по величине первой производной величииы активной мощности можно определить приращение средней крупности материала внутри измельчительного агрегата при его стабильном заполнении. Суммируя величину приращения средней крупности с предыдущим ее значением, получают абсолютное действительное значение средней крупности материала внутри измельчительного агрегата при его стабильном заполнении. На чертеже изображена схема установки для осуществления предлагаемого способа. Измеряют активную мощность приводного двигателя измельчительного агрегата измерителем 1 мощности, полученное значение дифференцируют по времени с помощью дифференциатора 2, выходной сигнал которого вместе с выходным сигналом измерителя 3 величины внутримельничного заполнения поступает на блок 4 совпадения. Блок совпадения выдает на счетчик-сумматор 5 текущий сигнал, сформированный дифференциатором 2 при условии, что величина его не равна нулю и при стабильном внутримельничном заполнении. В счетчике-сумматоре 5 происходит алгебраическое сложение текущего сигнала, равного величине первой производной активной мощности по времени и пропорционального приращению крупности материала внутри измельчительного агрегата с сигналом, представляющим сумму числового ряда, первым членом которого является заранее установленное начало отсчета величины крупности, а последующими - предыдущие значения первой производной активной мощности по времени. Результирующий сигнал с выхода счетчикасумматора 5, фиксируют с помощью регистрирующего прибора 6, показание которого соответствует мгновенному значению абсолютной величины средней крупности материала внутри измельчительного агрегата при его стабильном заполнении. Знак очередного слагаемого (текущего сигнала) в счетчике-сумматоре 5 формирует логическое устройство, состоящее из блока 7 памяти и формирующего блока 8, с помощью которых происходит соответственно запоминание нредыдущего значения активной мощности и сравнение его с текущим значением с целью формирования знака, причем сигналы, пропорциональные значениям активной мощности, поступают из измерителя мощности 1 через переключающее устройство 9, управляемое выходным сигналом блока 4 совпадения. Формула изобретения Способ контроля средней крупности материала внутри измельчительного агрегата, включающий измерение активной мощности привода измельчительного агрегата и степени его заполнения, отличающийся тем, что, с целью повышения точности измерения и ее прогнозирования для оперативного управления процессом измельчения, дополнительно осуществляют стабилизацию степени заполнения, а текущий сигнал, пропорциональный измеренной активной мощности, дифференцируют по времени и производят алгебраическое суммирование дифференцируемого сигнала с сигналом, представляющим сумму числового ряда, первым членом которого является заранее установленное начало отсчета величины крупности, а последующими - предыдущие начения производной активной мощности по ремени, и по значению суммарного сигнала удят о средней крупности материалов внутри змельчительного агрегата. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР №374101, л. G 01N 15/02, 1972. 2.Авторское свидетельство № 521012, л. В 02С 25/00, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система регулирования загрузки измельчительного агрегата | 1983 |

|

SU1146085A1 |

| Устройство для регулирования загрузки измельчительного агрегата | 1981 |

|

SU990307A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РАБОТОЙ МЕЛЬНИЦЫ САМОИЗМЕЛЬЧЕНИЯ | 2008 |

|

RU2375116C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЕРЕГРУЗКИ БАРАБАННОЙ МЕЛЬНИЦЫ | 1991 |

|

RU2028826C1 |

| Способ оптимального управления работой мельницы самоизмельчения | 1977 |

|

SU740281A1 |

| Способ автоматического управления двухстадийным циклом мокрого измельчения | 1980 |

|

SU874185A1 |

| СПОСОБ ОПТИМАЛЬНОГО УПРАВЛЕНИЯ ИЗМЕЛЬЧИТЕЛЬНЫМ АГРЕГАТОМ ЗАМКНУТОГО ЦИКЛА | 1997 |

|

RU2146175C1 |

| СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ МЕЛЬНИЦЫ САМОИЗМЕЛЬЧЕНИЯ | 1995 |

|

RU2080932C1 |

| БИБЛИОТЕКА | 1973 |

|

SU374101A1 |

| Способ управления процессом измельчения в барабанной мельнице | 1985 |

|

SU1247084A1 |

Авторы

Даты

1977-11-30—Публикация

1976-07-21—Подача