Изобретение относится к области мониторинга процесса измельчения и состояния барабанных мельниц, которое позволяет выявлять структурные, электромеханические и технологические неисправности, препятствующие достижению номинальной производительности при минимальном потреблении энергии электроприводом мельниц.

Известна приводная система для шаровой мельницы и способ эксплуатации шаровой мельницы (патент РФ № 2590831, опубл. 10.07.2016). Способ эксплуатации мельницы с данной приводной системой заключается в том, что барабан шаровой мельницы приводят в движение из его состояния покоя с включением первой характеристической кривой двигателя и в случае налипания барабан шаровой мельницы поворачивают настолько, что налипание находится в наклонном положении, при этом посредством приведения в действие переключательного элемента электродвигатель переключают на вторую характеристическую кривую. Приводная система и способ эксплуатации шаровой мельницы с такой приводной системой предотвращают налипание в барабане мельницы.

Недостатком является то, что данный способ эксплуатации мельницы характеризуется ограниченным диапазоном регулирования процесса измельчения. Способ предполагает эффективное управление мельницей только в условиях возникновения налипания внутри барабана мельницы и не позволяет повысить выход готового продукта за счет изменения механических характеристик регулируемого электропривода при изменении других технологических и технических условий в процессе эксплуатации.

Известен способ и устройство для отделения налипшего материала от шаровой барабанной мельницы (патент РФ №2508166, опубл. 27.02.2014), согласно которым осуществляется изменение приводного момента, прилагаемого к измельчающему барабану при заранее определенного и возрастающего эталонного уровня момента. Способ предполагает наличие контроллера, который осуществляет управление приводом мельницы согласно моменту двигателя.

Недостатком данного способа является то, что возрастание момента на этапе пуска может возникать не только по причине налипания материала, но и являться причиной возникновения электромеханических неисправностей. Несвоевременное обнаружение неисправностей может привести к раннему выходу из строя механизмов, устройств и машин приводной системы мельницы, а ложное обнаружение может привести к остановке технологического процесса.

Известен способ управления процессом измельчения материала в шаровой барабанной мельнице (патент РФ №2770689, опубл. 21.04.2022), согласно которому осуществляется автоматическое определение изменения объема и массовых количеств мелющих тел в помольной камере корпуса мельницы и определение количества материала для измельчения в барабане мельницы, зависящего от этих значений.

Недостатком данного способа является определение изменения доли мелющих тел в процессе измельчения с помощью цифровой ПЗС-камеры. На практике реализация предложенного способа управления может быть затруднена, так как процесс измельчения закрыт от наблюдателя и требует установки аппаратуры внутри барабана мельницы. Поэтому способ управления основывается на несовершенном способе обнаружения доли изменения мелющих тел в процессе измельчения.

Известен способ управления процессом измельчения материалов в мельничном агрегате (патент РФ №2300798, опубл. 10.06.2007), который включает регулирование величины загрузки материала и расхода транспортной среды для оптимизации контролируемых параметров, в качестве которых используют удельный расход электроэнергии на измельчение материала и производительность мельничного агрегата по заданному классу измельченного материала. При этом для достижения максимальной производительности при минимальном энергопотреблении периодически производят контролируемый перегруз мельничного агрегата и устанавливают соответствующее ему максимальное значение загрузки в любой момент времени работы мельницы.

Недостатком данного способа является то, что не учитывается режим, при котором мельница может быть недогружена или наоборот перегружена. По количеству выделенной теплоты в процессе измельчения нельзя однозначно определить, насколько нужно изменить подачу материала и транспортной среды, так как не учитывается износ футеровки и лифтеров. При этом не учитывается техническое состояние электропривода мельницы, что также оказывает влияние на величину удельного расхода электроэнергии на измельчение материала и на производительность мельничного агрегата по заданному классу измельченного материала.

Известен способ для определения уровня заполнения мельницы (патент РФ №2440849, опубл. 27.01.2012), принятый за прототип, согласно которому определяется временная характеристика числа оборотов барабана при тестировании привода мельницы. Тестирование привода осуществляется в соответствии с заданным моментом с учетом момента инерции мельницы. Уровень заполнения мельницы определяется согласно значениям амплитуд определенных частотных составляющих, полученных в результате разложения временной характеристики числа оборотов в спектр посредством преобразования Фурье.

Недостатком данного способа является то, что сигнал скорости является не информативным для точной идентификации уровня заполнения мельницы, так как с помощью него невозможно определить отдельное влияние технологической и электромеханической частей на процесс измельчения. При реализации системы управления с регулируемой скоростью барабана мельницы такой способ диагностики может оказывать влияние на производительность процесса измельчения ввиду необходимости изменять скорость привода. Такой способ не позволяет производить непрерывный мониторинг процесса измельчения и состояния барабанных мельниц, а именно режимов эффективной работы мельницы, заполнения мельницы, износа мелющих тел, износа футеровки и лифтеров, неисправностей электропривода.

Техническим результатом является повышение энергоэффективности процесса измельчения в барабанных мельницах.

Технический результат достигается тем, что непрерывно измеряют сигнал момента электродвигателя датчиком момента, с выхода которого его передают на вход блока вычисления частотных составляющих момента двигателя, в котором быстрым преобразованием Фурье формируют сигналы состояния мельницы, затем проводят сравнение спектров при неноминальных параметрах с эталонным спектром, который соответствует номинальному состоянию, далее определяют сигнал рассогласования, который поступает на вход блока технологической системы управления процессом измельчения, на выходе которого, формируют сигнал частоты вращения электродвигателя.

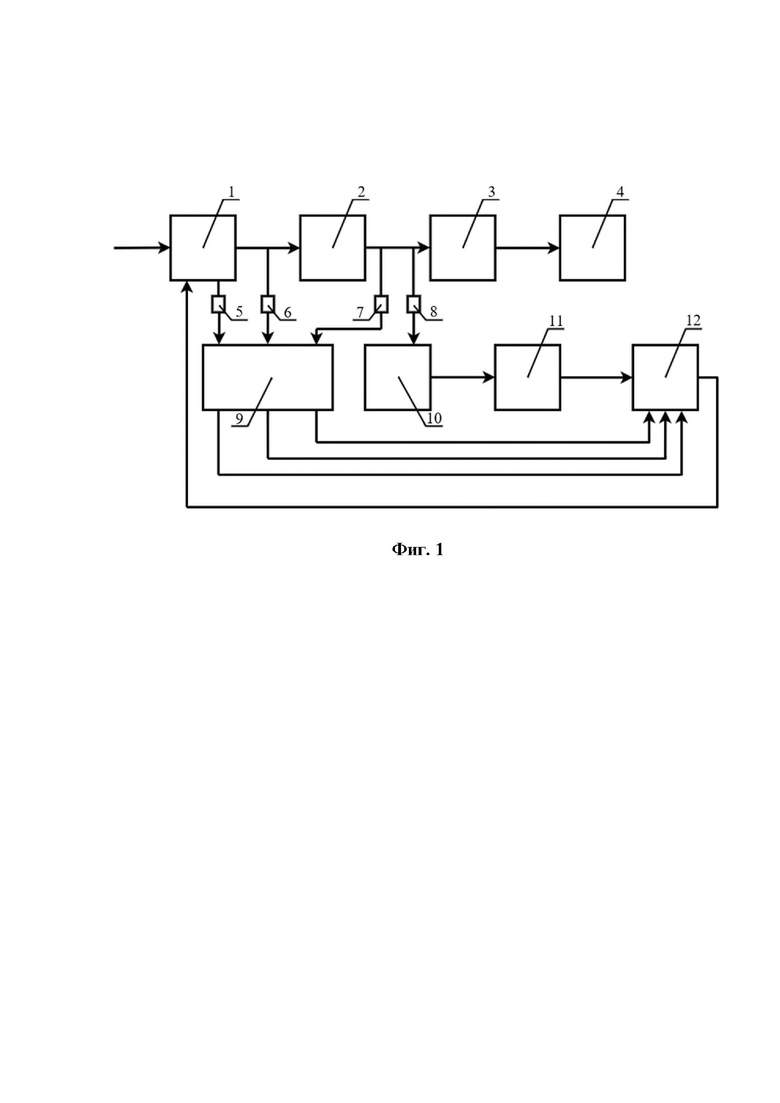

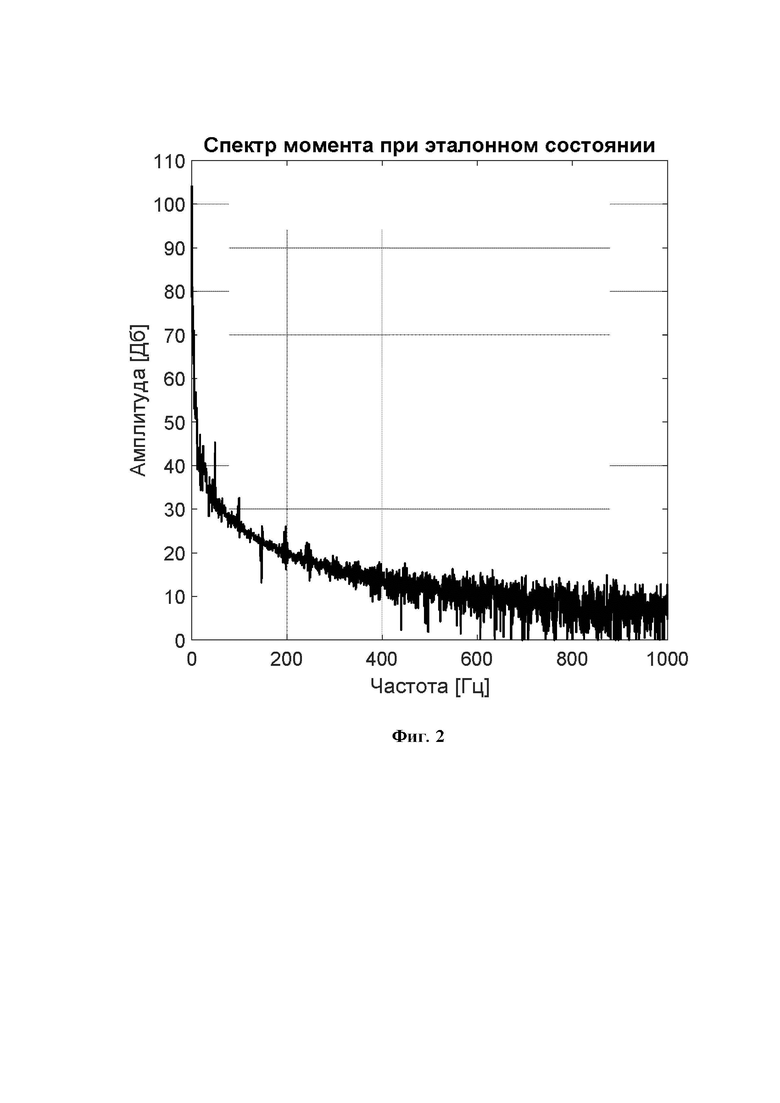

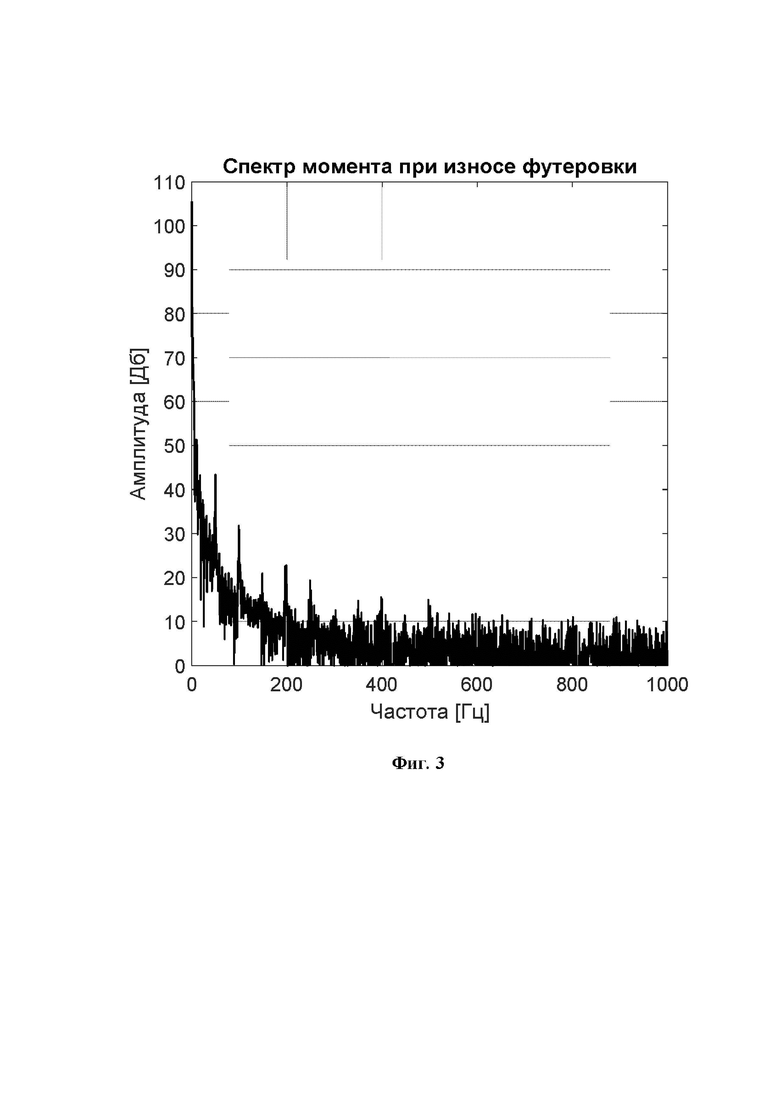

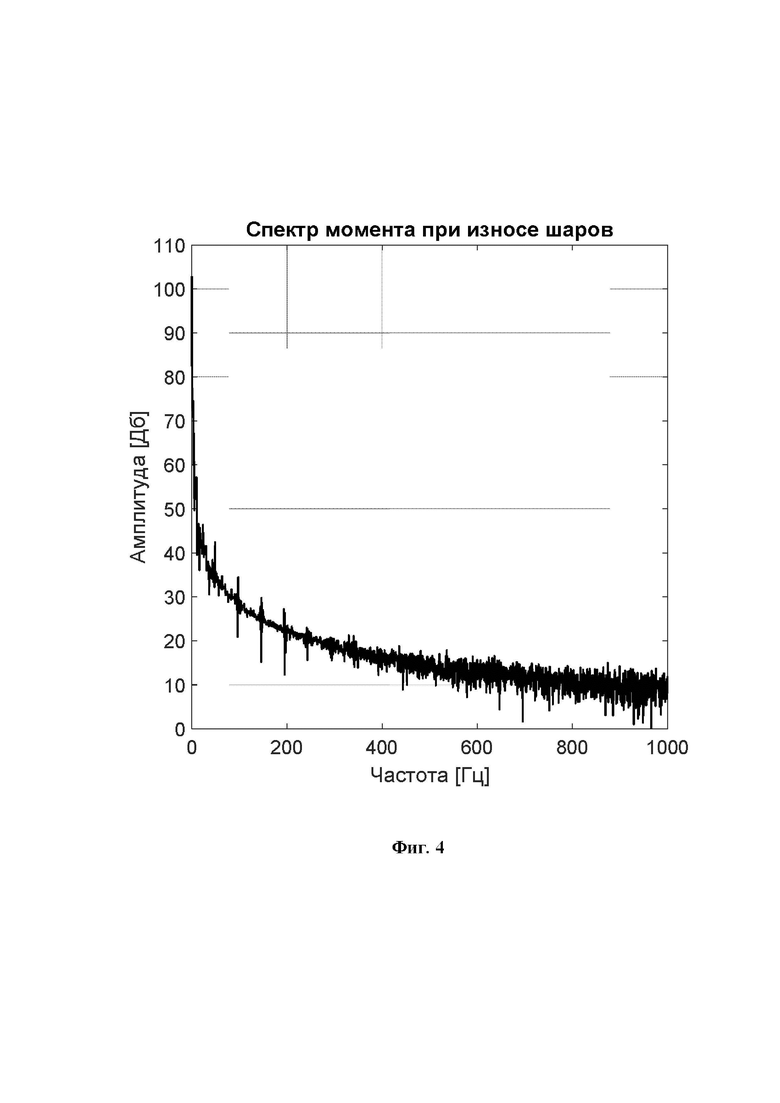

Способ мониторинга процесса измельчения и состояния барабанных мельниц по спектральным составляющим момента поясняется следующими чертежами:

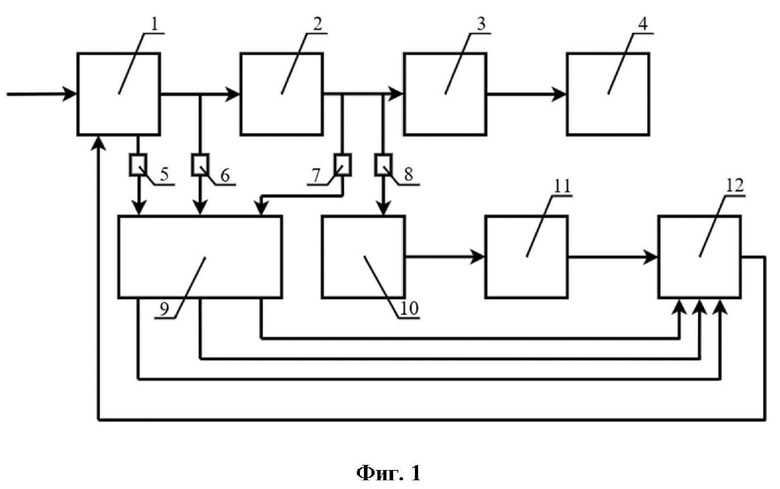

фиг. 1 - структурная схема системы диагностики состояния барабанной мельницы с электромеханическим комплексом;

фиг. 2 - диаграмма спектральных составляющих момента, соответствующая режиму работы мельницы при эталонном состоянии процесса измельчения;

фиг. 3 - диаграмма спектральных составляющих момента, соответствующая режиму работы мельницы при износе футеровки барабана мельницы;

фиг. 4 - диаграмма спектральных составляющих момента, соответствующая режиму работы мельницы при износе мелющих тел;

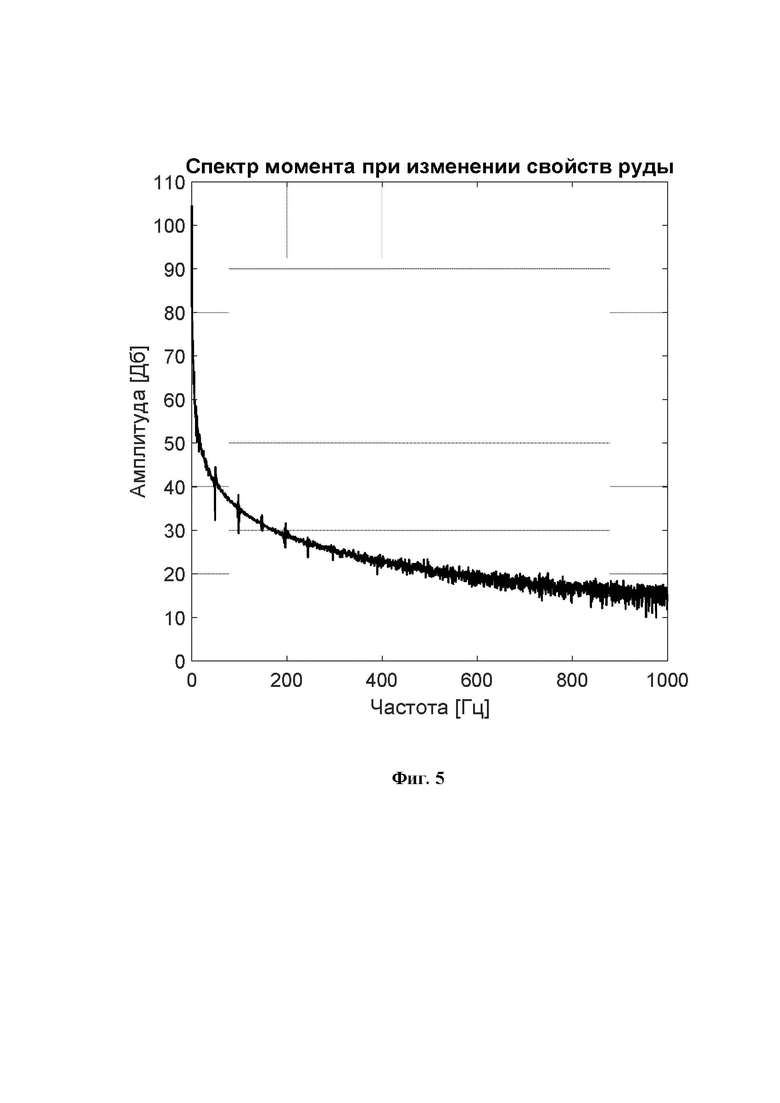

фиг. 5 - диаграмма спектральных составляющих момента, соответствующая режиму работы мельницы при изменении физико-механических свойств руды;

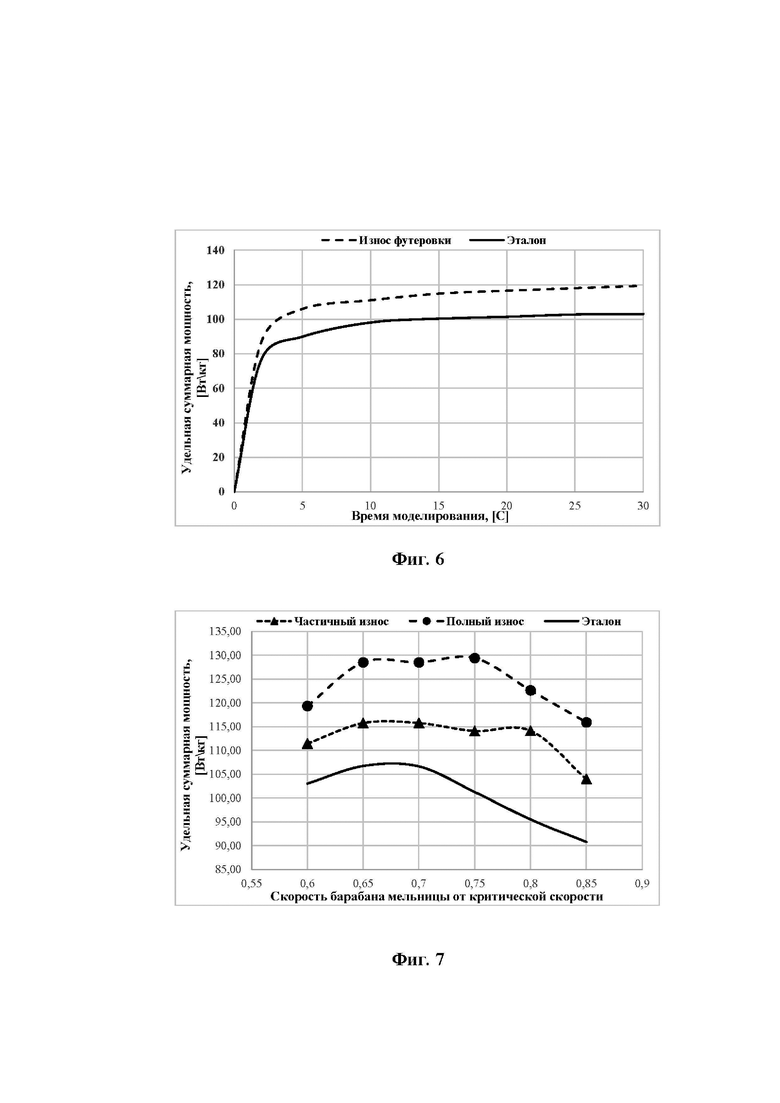

фиг. 6 - графики зависимости удельной суммарной мощности от времени моделирования процесса измельчения в барабанной мельнице при износе футеровки и при эталонном состоянии;

фиг. 7 - графики зависимости удельной суммарной мощности от скоростного режима работы мельницы при эталонном состоянии, при частичном износе футеровки и при полном износе футеровки, где:

1 - статический преобразователь частоты;

2 - электродвигатель;

3 - механический преобразователь;

4 - барабанная мельница;

5 - датчик напряжения;

6 - датчики тока на клеммах двигателя;

7 - датчик скорости двигателя;

8 - датчик момента;

9 - блок вычислителя переменных электродвигателя;

10 - блок вычисления частотных составляющих момента двигателя;

11 - блок технологической системы управления процессом измельчения;

12 - блок системы управления двигателем.

Способ осуществляется следующим образом. Барабанная мельница 4, заполненная рудой и мелющими телами, приводится в движение с помощью момента электродвигателя 2 (фиг. 1).

В начале определяются эталонные параметры для процесса измельчения: определенный уровень загрузки руды и шаров, модуль Юнга и плотность для руды, коэффициенты взаимодействия для материалов, уровень износа футеровки. Под эталонным состоянием принимается процесс измельчения в барабанной мельнице, при котором нет износа футеровки барабана мельницы и мелящих тел при неизменных физико-механических свойств руды.

В барабанную мельницу 4 внутрь барабана осуществляется загрузка руды и шаров. Руда подвергается разрушению мелющими телами в результате измельчения. В процессе измельчения руды происходит износ футеровки барабана мельницы, износ мелющих тел и изменение физико-механических свойств поступающей руды внутри барабана.

Непрерывное измерение сигнала момента электродвигателя 2 осуществляется с помощью датчика момента 8, установленного на валу управляемого электродвигателя. Далее, с выхода датчика момента 8 измеренный сигнал момента поступает на вход блока вычисления частотных составляющих момента двигателя 10, где посредством быстрого преобразования Фурье формируются сигналы состояния мельницы. Сигналы состояния процесса измельчения и барабанных мельниц формируются в соответствии с полученными спектрами сигнала момента в результате сравнения спектров при неноминальных параметрах с эталонным спектром, соответствующий номинальному состоянию, определяют сигнал рассогласования в блоке вычисления частотных составляющих момента двигателя 10. С выхода блока вычисления частотных составляющих момента двигателя 10 поступает сигнал рассогласования состояния мельницы на вход блока технологической системы управления процессом измельчения 11. На выходе блока технологической системы управления процессом измельчения формируется сигнал частоты вращения электродвигателя на основании данных сигнала рассогласования в процессе измельчения в барабанной мельнице.

Появление неисправности в процессе измельчения приводит к увеличению удельной суммарной мощности для всех столкновений частиц руды в барабане мельницы относительно эталонного состояния (фиг. 6). Развитие износа футеровки с течением времени приводит к большему значению удельной суммарной мощности, что требует оптимизации энергетических затрат за счет формирования нового задания на частоту вращения электродвигателя мельницы. При наличии неисправности выбор режима работы мельницы в соответствии с рабочим скоростным диапазоном мельницы от 60% до 85% от критической скорости вращения мельницы будет соответствовать скорости, при которой достигаются минимальные энергозатраты для разрушения 1 кг руды (фиг. 7).

Сигнал текущей частоты вращения поступает на входы датчика скорости двигателя 7 и блока вычислителя переменных электродвигателя 9. Сигнал напряжения поступает на вход датчика напряжения 5, установленного в звене постоянного тока статического преобразователя частоты 1. Сигналы трехфазного тока поступают на входы датчиков тока на клеммах двигателя 6. Сигналы электромагнитного момента и потокосцепления двигателя вычисляются в блоке вычислителя переменных электродвигателя 9 на основании сигнала напряжения в шине постоянного тока с выхода датчика напряжения 5 и сигналов трехфазного тока с выхода датчиков тока на клеммах двигателя 6.

На вход блока системы управления двигателем 12 поступает сигнал задания на частоту вращения электродвигателем и сигналы текущей частоты вращения двигателя, электромагнитного момента и потокосцепления двигателя. С выхода блока системы управления двигателем 12 формируются коммутационные функции силовых ключей инвертора, за счет которых осуществляется управление электродвигателем 2 мельницы 4 через механический преобразователь 3. Реализация управления процессом измельчения в барабанной мельнице 4 осуществляется за счет алгоритмов регулирования скорости с помощью программируемых логических контроллеров (ПЛК).

В соответствии с полученными данными о состоянии процесса измельчения и с данными от электропривода, ПЛК выполняет управление статическим преобразователем частоты 1. Сопряжение ПЛК с преобразователем частоты осуществляется с помощью аналогового канала, с помощью дискретного канала или посредством сети Modbus TCP. Для осуществления контроля и диспетчеризации ПЛК интегрируется в общую систему SCADA обогатительной фабрики. Система самостоятельно осуществляет непрерывное управление процессом на основании данных от ПЛК и уведомляет оператора при возникновении аварийных ситуаций.

После этого осуществляют управление мельницей за счет регулирования скорости барабана с помощью преобразователя частоты.

Способ поясняется следующими примерами.

В результате приведения в движение барабанную мельницу снимались данные изменения момента во времени в течение двух секунд с шагом дискретизации 0,000002 с. Каждый сигнал оценен с помощью инструментов математической статистики: среднее значение, медиана, дисперсия, асимметрия, стандартное отклонение, эксцесс таблицы 1-3. Далее, сигналы преобразуются в спектры с помощью преобразования Фурье.

Состояние при износе футеровки барабана мельницы оценивается полученным сигналом момента с характеристиками в таблице 1. Данное состояние характеризуется широким размахом в амплитудах частотных составляющих, формированием локальных максимумов и более низким пороговым значением амплитуд в спектре момента на частотах выше 200 Гц до 1000 Гц относительно эталонного состояния (фиг. 2, 3).

Состояние при износе мелющих тел оценивается полученным сигналом момента с характеристиками в таблице 2. Данное состояние характеризуется маленьким размахом в амплитудах частотных составляющих и более высоким пороговым значением амплитуд в спектре момента на частотах выше 200 Гц до 1000 Гц относительно эталонного состояния (фиг. 2, 4).

Состояние при изменении физико-механических свойств руды оценивается полученным сигналом момента с характеристиками в таблице 3.

Данное состояние характеризуется отсутствием размаха в амплитудах частотных составляющих и высоким пороговым значением амплитуд в спектре момента на частотах выше 200 Гц до 1000 Гц относительно эталонного состояния (фиг. 2, 5).

Способ мониторинга процесса измельчения и состояния барабанных мельниц по спектральным составляющим момента в существующие системы управления процессом измельчения достигается снижение потерь, которые связаны с технологическими и электромеханическими неисправностями процесса измельчения и с неэффективными режимами работы мельниц. На основе разработанного способа можно построить системы управления процессом измельчения, обеспечивающие номинальную производительность готового продукта при минимальных энергозатратах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования загрузкой барабанной мельницы мелющими телами | 1974 |

|

SU507357A1 |

| Способ оптимального управления заполнением мельниц измельчаемым материалом и измельчающей средой | 1978 |

|

SU933111A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛА В БАРАБАННОЙ МЕЛЬНИЦЕ | 2022 |

|

RU2797096C1 |

| Способ автоматического контроля шарового заполнения мельниц | 1978 |

|

SU782868A1 |

| МЕЛЮЩАЯ СРЕДА, СИСТЕМА И СПОСОБ ОПТИМИЗАЦИИ КОНТУРА ИЗМЕЛЬЧЕНИЯ | 2019 |

|

RU2775723C2 |

| Способ автоматического регули-РОВАНия зАгРузКи шАРОВ B бАРАбАН-Ную МЕльНицу | 1979 |

|

SU797765A1 |

| Способ управления шаровым заполнением мельницы | 1990 |

|

SU1796256A1 |

| Способ контроля параметров движения внутримельничной загрузки барабанной мельницы и устройство для его осуществления | 1986 |

|

SU1333412A1 |

| Звукометрический способ диагностики состояния шаровой мельницы и процесса измельчения и устройство для диагностики состояния шаровой мельницы и процесса измельчения | 1978 |

|

SU869809A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ЗАПОЛНЕНИЯ БАРАБАННЫХ МЕЛЬНИЦ ИЗМЕЛЬЧАЕМЫМ МАТЕРИАЛОМ | 1972 |

|

SU344887A1 |

Изобретение относится к области мониторинга процесса измельчения и состояния барабанных мельниц, которое позволяет выявлять структурные, электромеханические и технологические неисправности, препятствующие достижению номинальной производительности при минимальном потреблении энергии электроприводом мельниц. Способ заключается в том, что для определения уровня заполнения барабана мельницы 4 с помощью преобразования Фурье анализируют частотные составляющие сигналов заполненной мельницы 4, приводимой в движение за счёт момента электродвигателя 2. При этом сигнал момента электродвигателя 2 непрерывно измеряют датчиком момента 8, с выхода которого его передают на вход блока 10 вычисления частотных составляющих момента двигателя 2, в котором быстрым преобразованием Фурье формируют сигналы состояния мельницы. Затем проводят сравнение спектров сигнала момента при неноминальных параметрах с эталонным спектром, который соответствует номинальному состоянию. Далее определяют сигнал рассогласования, который поступает на вход блока 11 технологической системы управления процессом измельчения, на выходе которого формируют сигнал частоты вращения электродвигателя 2. Способ обеспечивает повышение энергоэффективности процесса измельчения в барабанных мельницах. 7 ил., 3 табл.

Способ мониторинга процесса измельчения в барабанных мельницах, включающий анализ частотных составляющих сигналов заполненной мельницы, приводимой в движение за счёт момента электродвигателя, с помощью преобразования Фурье, согласно которому делается вывод относительно уровня заполнения, отличающийся тем, что непрерывно измеряют сигнал момента электродвигателя датчиком момента, с выхода которого его передают на вход блока вычисления частотных составляющих момента двигателя, в котором быстрым преобразованием Фурье формируют сигналы состояния мельницы, затем проводят сравнение спектров при неноминальных параметрах с эталонным спектром, который соответствует номинальному состоянию, далее определяют сигнал рассогласования, который поступает на вход блока технологической системы управления процессом измельчения, на выходе которого формируют сигнал частоты вращения электродвигателя.

| СПОСОБ ДЛЯ ОПРЕДЕЛЕНИЯ УРОВНЯ ЗАПОЛНЕНИЯ МЕЛЬНИЦЫ | 2007 |

|

RU2440849C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ УСТАНОВКИ И УСТАНОВКА | 2018 |

|

RU2746345C1 |

| ОПРЕДЕЛЕНИЕ СТЕПЕНИ ИЗМЕЛЬЧЕНИЯ ИЗМЕЛЬЧАЕМОГО МАТЕРИАЛА, В ЧАСТНОСТИ РУДЫ, В ДРОБИЛКЕ | 2011 |

|

RU2540109C2 |

| КОНСТРУКЦИЯ ЭЛЕКТРОДИНАМИЧЕСКОЙ ФРАКЦИОНИРУЮЩЕЙ УСТАНОВКИ | 2004 |

|

RU2311961C1 |

| US 4722485 A, 02.02.1988 | |||

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

Авторы

Даты

2023-10-31—Публикация

2023-04-25—Подача