(54) УСТРОЙСТВО ДЛЯ ЗАЛИВКИ ИЗДЕЛИЙ МНОГОКОМПОНЕНТНОЙ КОМПОЗИЦИЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для заливки изделий компаундом | 1975 |

|

SU527754A1 |

| Устройство для заливки изделий компаундом | 1981 |

|

SU1031016A1 |

| Устройство для получения компаунда | 1986 |

|

SU1397406A1 |

| Установка для раздачи многокомпонентных материалов | 1987 |

|

SU1458315A1 |

| Устройство для заливки изделий компаундом | 1985 |

|

SU1309341A1 |

| Установка для приготовления и литья полимерных материалов | 1986 |

|

SU1353624A1 |

| Аппарат для нанесения двухкомпонентных материалов | 1987 |

|

SU1470348A1 |

| Устройство для нагнетания многокомпонентного закрепляющего раствора | 1982 |

|

SU1084453A1 |

| Способ изготовления изолирующих устройств герметичных вводов кабелей | 1989 |

|

SU1712968A1 |

| Установка для смешивания и нанесения защитного состава на внутреннюю поверхность трубопроводов | 2021 |

|

RU2756088C1 |

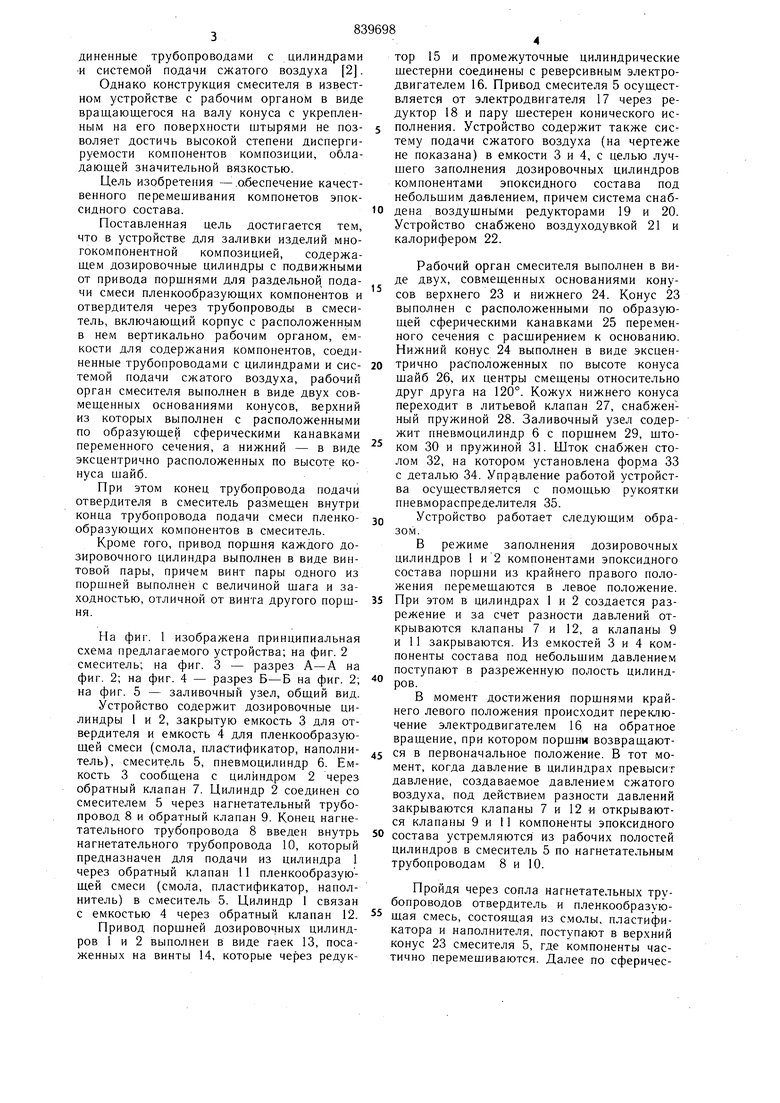

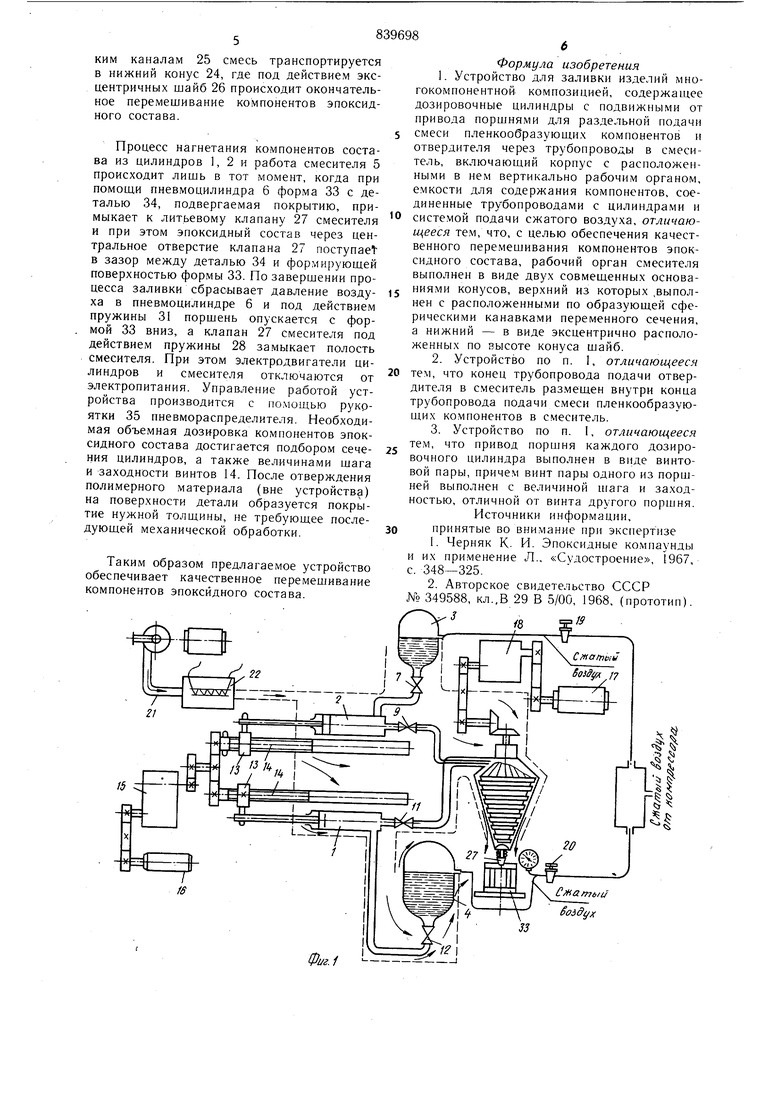

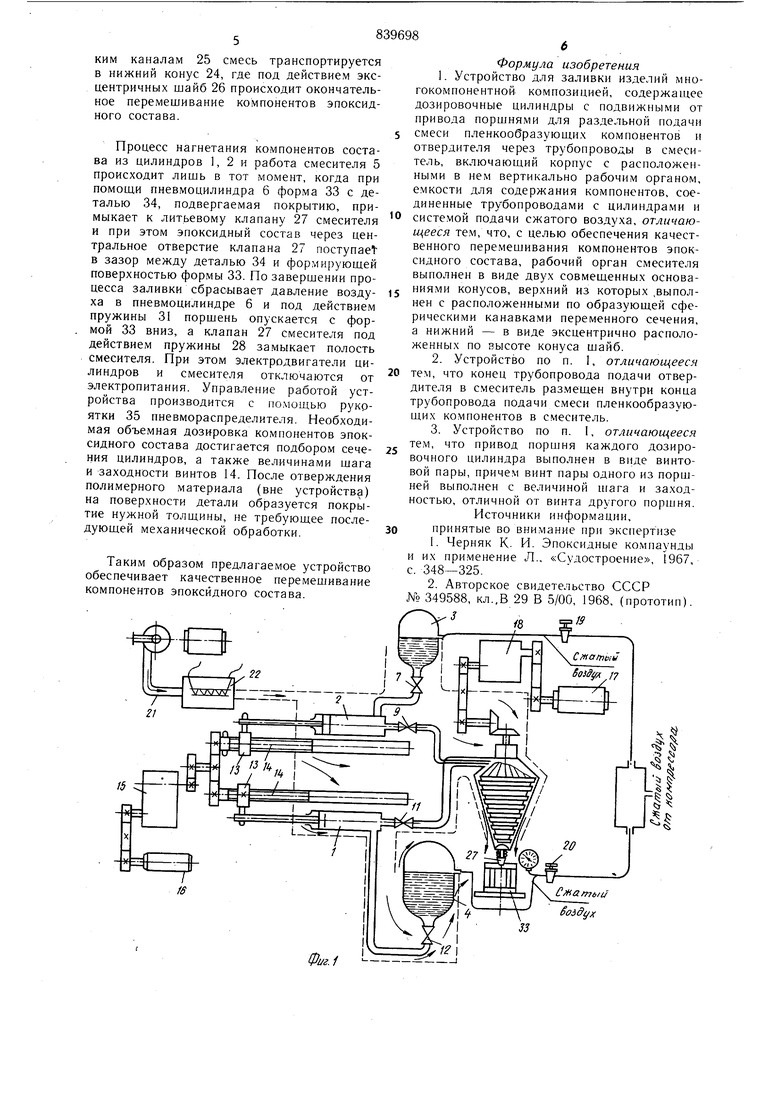

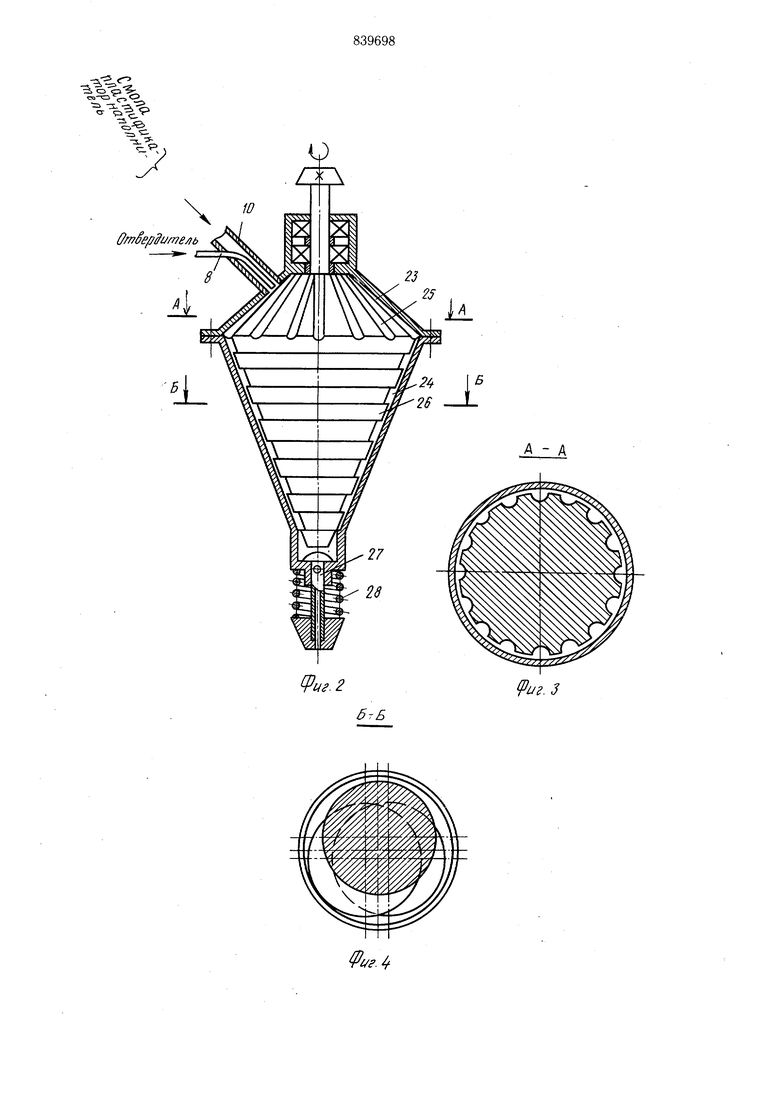

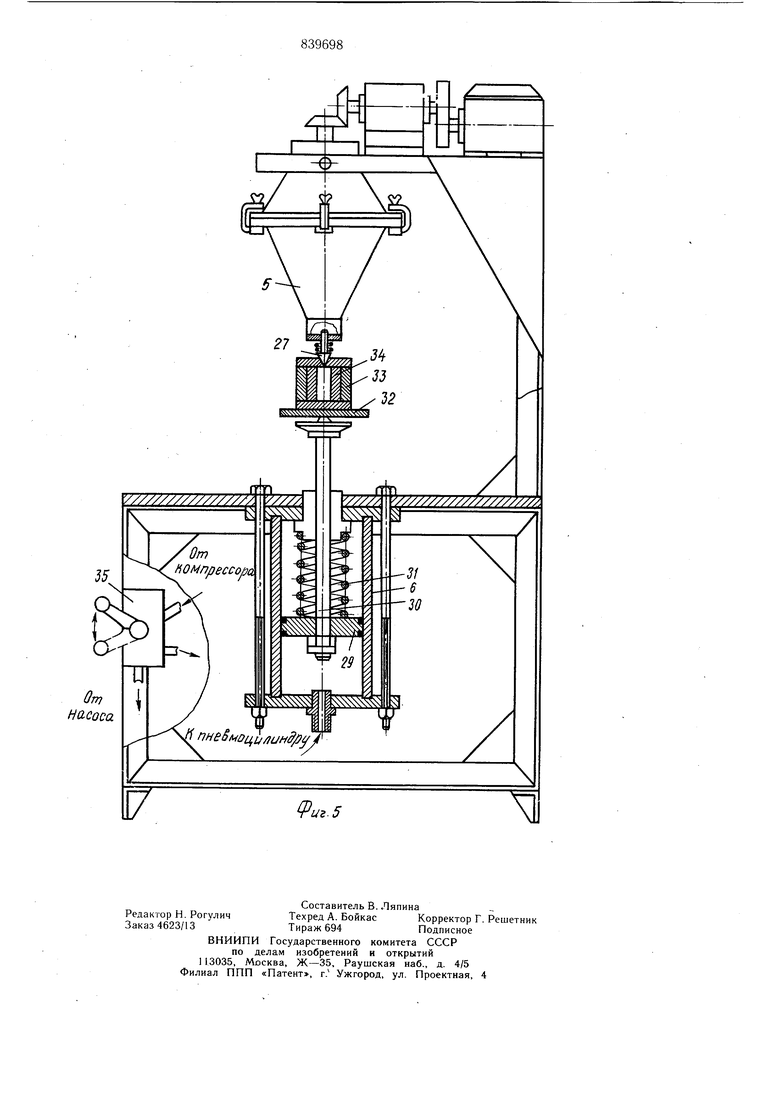

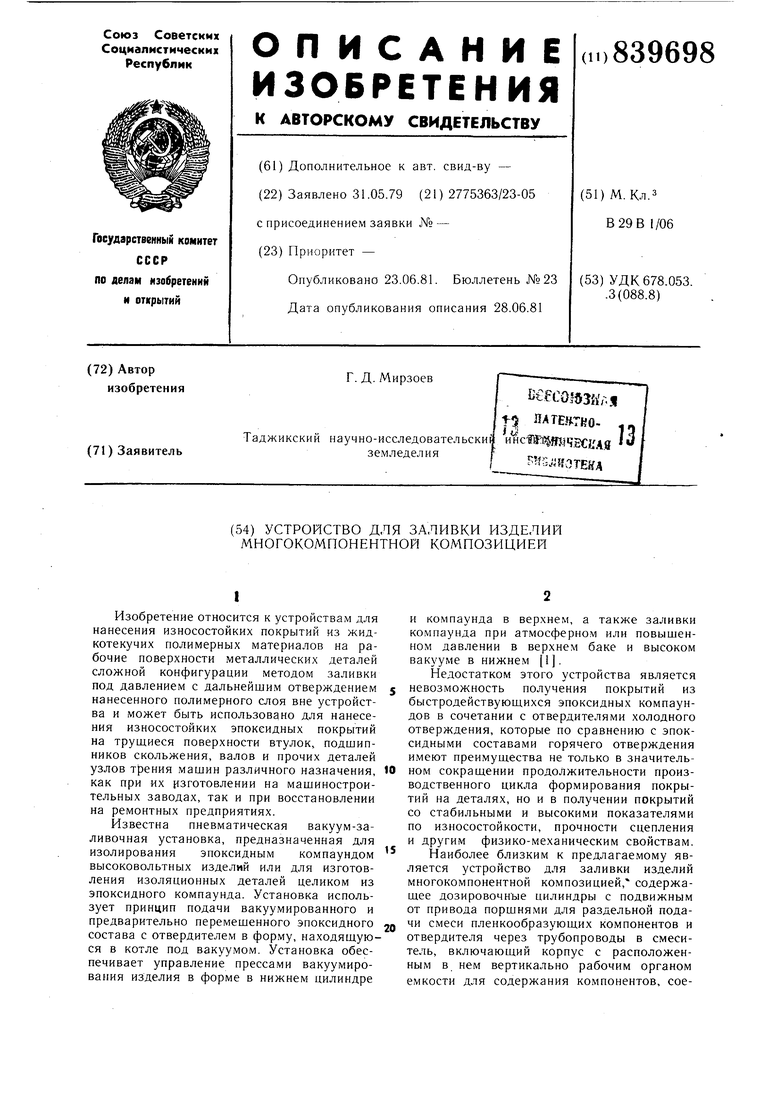

Изобретение относится к устройствам для нанесения износостойких покрытий из жидкотекучих полимерных материалов на рабочие поверхности металлических деталей сложной конфигурации методом заливки под давлением с дальнейшим отверждением нанесенного полимерного слоя вне устройства и может быть использовано для нанесения износостойких эпоксидных покрытий на трущиеся поверхности втулок, подшипников скольжения, валов и прочих деталей узлов трения машин различного назначения, как при их изготовлении на машиностроительных заводах, так и при восстановлении на ремонтных предприятиях. Известна пневматическая вакуум-заливочная установка, предназначенная для изолирования эпоксидным компаундом высоковольтных изделий или для изготовления изоляционных деталей целиком из эпоксидного компаунда. Установка использует принцип подачи вакуумированного и предварительно перемешенного эпоксидного состава с отвердителем в форму, находяш,уюся в котле под вакуумом. Установка обеспечивает управление прессами вакуумирования изделия в форме в нижнем цилиндре и компаунда в верхнем, а также заливки компаунда при атмосферном или повышенном давлении в верхнем баке и высоком вакууме в нижнем 1. Недостатком этого устройства является невозможность получения покрытий из быстродействуюшихся эпоксидных компаундов в сочетании с отвердителями холодного отверждения, которые по сравнению с эпоксидными составами горячего отверждения и.меют преимушества не только в значительном сокращении продолжительности производственного цикла формирования покрытий на деталях, но и в получении покрытий со стабильными и высокими показателями по износостойкости, прочности сцепления и другим физико-механическим свойствам. Наиболее близким к предлагаемому является устройство для заливки изделий многокомпонентной композицией, содержащее дозировочнЪ1е цилиндры с подвижным от привода поршнями для раздельной подачи смеси пленкообразующих компонентов и отвердителя через трубопроводы в смеситель, включающий корпус с расположенным в нем вертикально рабочим органом емкости д.ля содержания компонентов, соединенные трубопроводами с цилиндрами и системой подачи сжатого воздуха 2. Однако конструкция смесителя в известном устройстве с рабочим органом в виде вращающегося на валу конуса с укрепленным на его поверхности штырями не позволяет достичь высокой степени диспергируемости компонентов композиции, обладающей значительной вязкостью. Цель изобретения -- .обеспечение качественного перемещивания компонетов эпоксидного состава. Поставленная цель достигается тем, что в устройстве для заливки изделий многокомпонентной композицией, содержащем дозировочные цилиндры с подвижными от привода порщнями для раздельной подачи смеси пленкообразующих компонентов и отвердителя через трубопроводы в смеситель, включающий корпус с расположенным в нем вертикально рабочим органом, емкости для содержания компонентов, соединенные трубопроводами с цилиндрами и сиетемой подачи сжатого воздуха, рабочий орган смесителя выполнен в виде двух совмещенных основаниями конусов, верхний из которых выполнен с расположенными по образующей сферическими канавками переменного сечения, а нижний - в виде эксцентрично расположенных по высоте конуса щайб. При этом конец трубопровода подачи отвердителя в смеситель размещен внутри конца трубопровода подачи смеси пленкообразующих компонентов в смеситель. Кроме того, привод порщня каждого дозировочного цилиндра выполнен в виде винтовой пары, причем винт пары одного из порщней выполнен с величиной щага и заходностью, отличной от винта другого порщня. На фиг. 1 изображена принципиальная схема предлагаемого устройства; на фиг. 2 смеситель; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 2; на фиг. 5 - заливочный узел, общий вид. Устройство содержит дозировочные цилиндры 1 и 2, закрытую емкость 3 для отвердителя и емкость 4 для пленкообразующей смеси (смола, пластификатор, наполнитель), смеситель 5, пневмоцилиндр 6. Емкость 3 сообщена с цилиндром 2 через обратный клапан 7. Цилиндр 2 соединен со смесителем 5 через нагнетательный трубопровод 8 и обратный клапан 9. Конец нагнетательного трубопровода 8 введен внутрь нагнетательного трубопровода 10, который предназначен для подачи из цилиндра 1 через обратный клапан 11 пленкообразующей смеси (смола, пластификатор, наполнитель) в смеситель 5. Цилиндр 1 связан с емкостью 4 через обратный клапан 12. Привод порщней дозировочных цилиндров 1 и 2 выполнен в виде гаек 13, посаженных на винты 14, которые через редуктор 15 и промежуточные цилиндрические щестерни соединены с реверсивным электродвигателем 16. Привод смесителя 5 осуществляется от электродвигателя 17 через редуктор 18 и пару шестерен конического исполнения. Устройство содержит также систему подачи сжатого воздуха (на чертеже не показана) в емкости 3 и 4, с целью лучщего заполнения дозировочных цилиндров компонентами эпоксидного состава под небольщим давлением, причем система снабдена воздушными редукторами 19 и 20. Устройство снабжено воздуходувкой 21 и калорифером 22. Рабочий орган смесителя выполнен в виде двух, совмещенных основаниями конусов верхнего 23 и нижнего 24. Конус 23 выполнен с расположенными по образующей сферическими канавками 25 переменного сечения с расщирением к основанию. Нижний конус 24 выполнен в виде эксцентрично расположенных по высоте конуса щайб 26, их центры смещены относительно друг друга на 120°. Кожух нижнего конуса переходит в литьевой клапан 27, снабженный пружиной 28. Заливочный узел содержит пневмоцилиндр 6 с поршнем 29, щтоком 30 и пружиной 31. Шток снабжен столом 32, на котором установлена форма 33 с деталью 34. Управление работой устройства осуществляется с помощью рукоятки пневмораспределителя 35. Устройство работает следующим образом. В режиме заполнения дозировочных цилиндров 1 и2 компонентами эпоксидного состава поршни из крайнего правого положения перемешаются в левое положение. При этом в цилиндрах 1 и 2 создается разрежение и за счет разности давлений открываются клапаны 7 и 12, а клапаны 9 и 11 закрываются. Из емкостей 3 и 4 компоненты состава под небольщим давлением поступают в разреженную полость цилиндров. В момент достижения поршнями крайнего левого положения происходит переключение электродвигателем 16 на обратное вращение, при котором порщни возвращаются в первоначальное положение. В тот момент, когда давление в цилиндрах превысит давление, создаваемое давлением сжатого воздуха, под действием разности давлений закрываются клапаны 7 и 12 и открываются клапаны 9 и 11 компоненты эпоксидного состава устремляются из рабочих полостей цилиндров в смеситель 5 по нагнетательным трубопроводам 8 и 10. Пройдя через сопла нагнетательных трубопроводов отвердитель и пленкообразующая смесь, состоящая из с.молы, пластификатора и наполнителя, поступают в верхний конус 23 смесителя 5, где компоненты частично перемешиваются. Далее по сферичесКИМ каналам 25 смесь транспортируется в нижний конус 24, где под действием эксцентричных шайб 26 происходит окончательное перемешивание компонентов эпоксидного состава. Процесс нагнетания компонентов состава из цилиндров 1, 2 и работа смесителя 5 происходит лишь в тот момент, когда при помощи пневмоцилиндра 6 форма 33 с деталью 34, подвергаемая покрытию, примыкает к литьевому клапану 27 смесителя и при этом эпоксидный состав через центральное отверстие клапана 27 nocTynaet в зазор между деталью 34 и формирующей поверхностью формы 33. По завершении процесса заливки сбрасывает давление воздуха в пневмоцилиндре 6 и под действие.м пружины 31 поршень опускается с формой 33 вниз, а клапан 27 с.месителя под действием пружины 28 замыкает полость смесителя. При этом электродвигатели цилиндров и смесителя отключаются от электропитания. Управление работой устройства производится с помощью рукоятки 35 пневмораспределителя. Необходимая объемная дозировка компонентов эпоксидного состава достигается подбором сечения цилиндров, а также величинами шага и заходности винтов 14. После отверждения полимерного .материала (вне устройства) на поверхности детали образуется покрытие нужной толщины, не требующее последующей механической обработки. Таким образом предлагаемое устройство обеспечивает качественное перемешивание компонентов эпоксидного состава. Формула изобретения 1.Устройство для заливки изделий многокомпонентной композицией, содержащее дозировочные цилиндры с подвижными от привода поршнями для раздельной подачи смеси пленкообразующих компонентов и отвердителя через трубопроводы в смеситель, включающий корпус с расположенными в нем вертикально рабочим органом, емкости для содержания компонентов, соединенные трубопроводами с цилиндрами и системой подачи сжатого воздуха, отличающееся тем, что, с целью обеспечения качественного перемешивания компонентов эпоксидного состава, рабочий орган смесителя выполнен в виде двух совмещенных основаниями конусов, верхний из которых .выполнен с расположенными по образующей сферическими канавками переменного сечения, а нижний - в виде эксцентрично расположенных по высоте конуса щайб. 2.Устройство по п. I, отличающееся тем, что конец трубопровода подачи отвердителя в смеситель размещен внутри конца трубопровода подачи смеси пленкообразующих компонентов в смеситель. 3.Устройство по п. 1, отличающееся тем, что привод поршня каждого дозировочного цилиндра выполнен в виде винтовой пары, причем винт пары одного из поршней выполнен с величиной шага и заходностью, отличной от винта другого поршня. Источники информации, принятые во внимание при экспертизе 1.Черняк К. И. Эпоксидные компаунды и их применение Л., «Судостроение, 1967, с. 348-325. 2.Авторское свидетельство СССР № 349588, кл.,В 29 В 5/00, 1968, (прототип). 3VD / Сжатый 6oide/x .гг fr % Огт ёе/ ди/пе/1ь (Риг.з

г. От Нйсоса

117

и.5

7777/7/7/77//////. От l OMnpeccooa пне5моцц/1ин9/}у4

Авторы

Даты

1981-06-23—Публикация

1979-05-31—Подача