1

Изобретение относится к химическому оборудованию для изготовления полиамидных изделий, например зубчатых колес, подшипников скольжения и др., способом анионной активированной полимеризации лактамов €4-CI H может быть использовано в автомобильной, авиационной, судостроительной, машиностроительной, химической и других отраслях промышленности.

Известно устройство для изготовления изделий из полиамидов методом анионной активированной полимеризации лактамов, содержащее обогреваемую форму, в которой заготовку полимеризуют до значения модуля эластичности материала 0,3- 0,28 кг/см, после чего заготовку удаляют из формы и вакуум-формованием перерабатывают в изделия требуемых размеров 1. Однако указанное устройство для получения изделий не позволяет изготавливать детали высокой точности, вследствие малой величины используемого давления (1 кг/см), что обусловлено необходимостью извлечения форполимера из формы.

Наиболее близкой является установка для изготовления изделий из полимерных материалов, содержащая форму с воздушным клапаном, обогреваемые емкости для компонентов реакционной смеси и дозаторы, подводящие трубопроводы 2. В установке подводящие трубопроводы соединены с литниковым каналом формы, выполненным в виде цилиндра, в котором смонтирован вращающийся и перемещающийся в продольном направлении поршень, имеющий на своем переднем конце лопастнообразную деталь. Такая установка предназначена для автоматизированного изготовления фасонных изделий из капролактама с

выдержанными размерами. Возникающая во время полимеризации объемная усадка компенсируется за счет того, что в течение всего времени полимеризации в полость формы из литникового канала поршнем нагнетается жидкий расплав. При этом для смешивания компонентов, образования реакционной смеси и нагнетания расплава в форму служит один из тот же объем литникового канала.

Технологический процесс изготовления фасонных изделий на основе капролактама практически не является абсолютно стабильным. За время полимеризации в некоторых пределах наблюдается колебание

температуры формы, давления на полимер, изменяется доза и соотношение смешанных компонентов в форме. Вследствие этого в процессе полимеризации не остается постоянным и процент усадки. Это не позволяет

точно рассчитать объем реакционной смеси, Необходимый для компенсации усадки, и приводит к наличию литника на готовом изделии.

Недостатком установки являются большие размеры (диаметр и длина) литникового канала и, следовательно, литника на готовом изделии, определяемые объемом реакционной смеси, необходимым для полной компенсации усадки полимера (до 15%). Большие же размеры литника приводят к снижению качества готовых изделий (след от литника ухудшает внешний вид изделий), излишним затратам на отделение литника от готового изделия, а также к перерасходу сырья. При расплаве отделенных от изделий литников происходит резкое ухудшение физико-механических свойств полимера. Поэтому вторичное использование отвержденных литников не производится.

Другим недостатком такой установки является наличие лопастнообразной детали на переднем конце поршня, установленного в литниковом канале, так как эта деталь будет «залипать в отвержденном нолимере, а при ее извлечении на готовом изделии будет оставаться глубокий след.

Другой вариант выполнения известной установки, когда лопастнообразная деталь на поршне отсутствует, а реакционная масса образуется только за счет смешивания струй компонентов, вытекающих из форсунок, установленных в стенках литникового канала, не позволяет получить достаточно однородную смесь, особенно в конце заливки формы, когда скорость притока компонентов значительно снил ается.

Цель изобретения - экономия сырья и повышение производительности.

Это достигается тем, что установка, содержаш,ая форму с воздушным клапаном, обогреваемые емкости для компонентов реакционной смеси и дозаторы, подводящие трубопроводы, согласно изобретению, снабжена установленным на форме заливочным устройством, выполненным в виде цилиндра с патрубками, соединенными с дозаторами, и с поворотным вкладышем, причем на внутренней поверхности цилиндра выполнены кольцевые проточки, а в теле вкладыша выполнены каналы, сообщенные одним концом с проточками цилиндра, а другим - с полостью формы.

Каждый дозатор соединен с источником высокого давления.

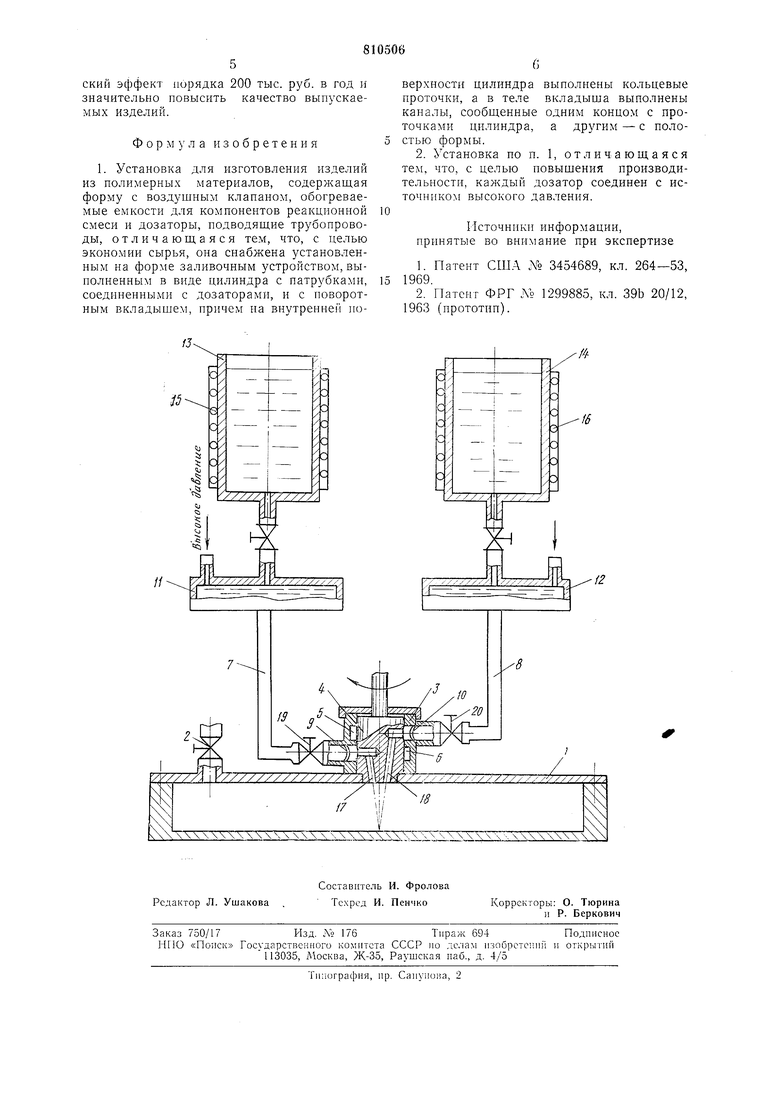

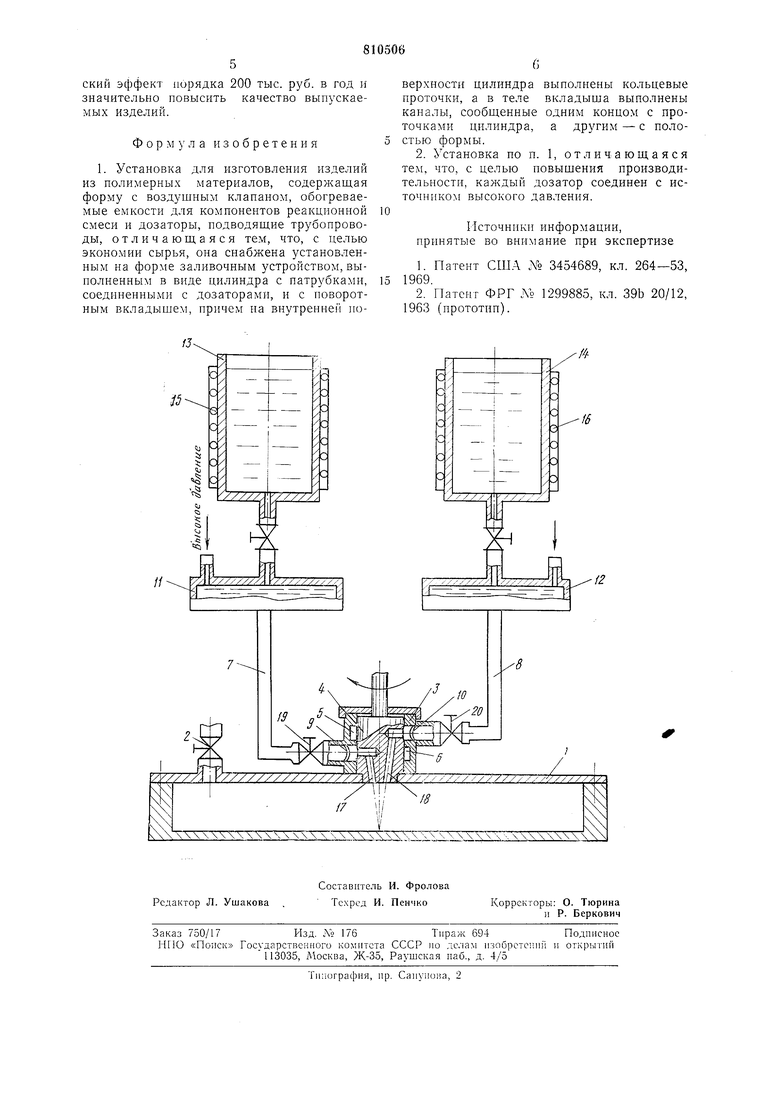

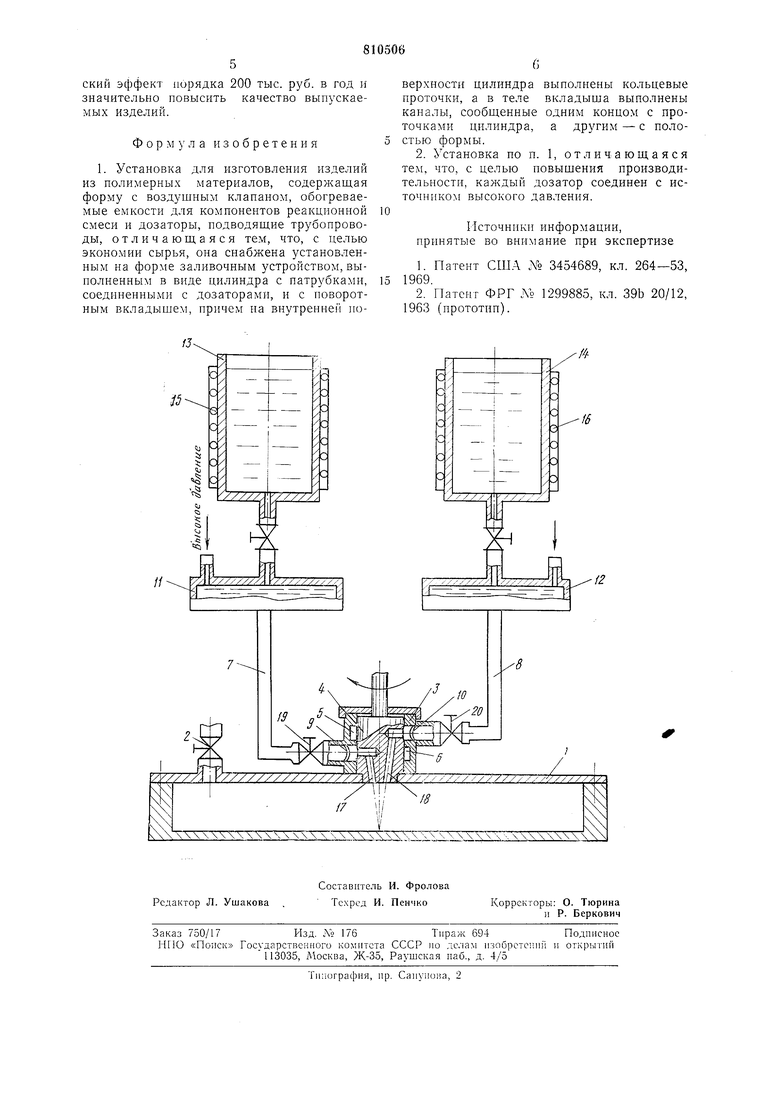

Сущность изобретения поясняется чертежом, где показан общий вид устройства.

Установка для изготовления полиамидных изделий высокой точности, например зубчатых колес, состоит из формы 1 с воздушным клапаном 2, заливочного устройства, выполненного в виде цилиндра 3 с поворотным вкладышем 4. На внутренней поверхности цилиндра 3 имеются кольцевые проточки 5 и 6, соединенные трубопроводами 7 и 8 через патрубки 9 и 10 цилиндра 3 с обогреваемыми дозаторами 11 и 12. Обогреваемые дозаторы 11 и 12 соединены трубопроводами с емкостями 13 и 14, снабженными нагревателями 15 и 16, и с источником высокого давления. В обогреваемых дозаторах И и 12 компоненты реакционной смеси находятся под давлением азота. Вкладыш 4 содержит каналы 17 и

18, соединяющие кольцевые проточки 5 и 6 с формой I. На трубопроводах 7 и 8 вблизи цилиндра 3 установлены клапаны 19 и 20. Установка работает следующим образом.

Предварительно нагретые нагревателями 15 и 16 обогреваемые емкости 13 и 14 заполняются компонентами реакционной смеси. Далее из обогреваемых емкостей 13 и

14 заполняются обогреваемые дозаторы И и 12, а вкладыш 4 приводится во вращение. В обогреваемые дозаторы 11 и 12 подается инертный газ, например азот, под давлением. После прогрева компонентов до заданной температуры клапаны 19 и 20 открываются и компоненты под давлением по трубопроводам 7 и 8 через патрубки 9 и 10 поступают в кольцевые проточки 5 и 6 и по ним - в каналы 17 и 18 вращающегося

вкладыша 4.

Вытекающие из каналов 17 и 18 струи компонентов пересекаются друг с другом, смещиваются и, образуя реакционную смесь, заполняют форму 1. Вращение струй

способствует лучшему их перемешиванию. Вытесняемый при заполнении формы 1 азот выходит наружу через воздушный клапан 2. После заполнения формы 1 реакционной смесью воздушный клапан 2 закрывается, а

поступающая в течение всего времени полимеризации реакционная смесь компенсирует усадку полимера в форме 1. По окончании нроцесса отверждения клапаны 19 и 20 закрываются и готовое изделие извлекается из формы 1.

В таком устройстве смешивание компонентов и образование реакционной смеси нроизводится непосредственно в форме, а ее подпитка, с целью компенсации объемной усадки полимера, производится из обогреваемых дозаторов. Такое техническое решение позволяет получить готовые изделия без литников (без прибылей) с гладкой поверхностью и хорошим внешним

видом.

Получение изделий без литников даст возможность исключить затраты на их отделение от готового изделия, позволит сократить расход сырья, а также повысить

качество выпускаемых изделий.

Учитывая перспективность технологии «химического формования изделий из нолиамидов, а также большой объем их переработки (500 т/год), изготовление изделий

без литников позволит получить экономиче

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления полиамид-НыХ издЕлий | 1979 |

|

SU802044A1 |

| Устройство для изготовления деталей из капролона | 1987 |

|

SU1509267A1 |

| Устройство для изготовления изделий сложной конфигурации из полимерных материалов | 1978 |

|

SU766870A1 |

| Устройство для химического формования деталей из капролона под давлением | 1987 |

|

SU1523375A1 |

| Устройство для получения полимерных изделий | 1972 |

|

SU662130A1 |

| ГОРЯЧЕКАНАЛЬНАЯ ФОРМА ДЛЯ ИНЖЕКЦИОННОГО ПРЕССОВАНИЯ КРУПНОГАБАРИТНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2014 |

|

RU2596748C2 |

| Установка для изготовления низа обуви | 1983 |

|

SU1073126A1 |

| МАШИНА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ ПО ЭКСТРУЗИОННО-ПРЕССОВОЙ ТЕХНОЛОГИИ | 2009 |

|

RU2409467C2 |

| Способ изготовления съемного зубного протеза | 2019 |

|

RU2721581C1 |

| Способ изготовления фасонных деталей из поликапролактама | 1984 |

|

SU1260369A1 |

Авторы

Даты

1981-03-07—Публикация

1979-05-03—Подача