(54) СПОСОБ ПОЛУЧЕНИЯ ОКИСИ КАЛЬЦИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения окиси кальция | 1981 |

|

SU1000400A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА КАЛЬЦИЯ | 2002 |

|

RU2223222C1 |

| Способ получения гидроокиси кальция | 1981 |

|

SU998351A1 |

| Способ получения карбоната кальция | 1978 |

|

SU715471A1 |

| Способ автоматического управления процессом получения извести в производстве кальцинированной соды | 1983 |

|

SU1152942A1 |

| Способ очистки технического карбонатного сырья для получения окиси кальция | 1972 |

|

SU573449A1 |

| СПОСОБ ГИДРОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 2014 |

|

RU2585648C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА КАЛЬЦИЯ | 1999 |

|

RU2160229C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА КАЛЬЦИЯ ИЗ ОТХОДЯЩИХ ГАЗОВ ПРОИЗВОДСТВА ИЗВЕСТИ | 2004 |

|

RU2284963C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРОВ ПОЛИСУЛЬФИДА КАЛЬЦИЯ | 2012 |

|

RU2523478C1 |

Изобретение относится к способу получения окиси кальция и может найти применение в химической и нефтехимической, промышленности в частности в производствах ускорителей (активаторов) солевой вулканизации резин, например каучуков со сложноэфирными гр5тшами, специальных смазок и присадок и т.п. Известен способ получения окиси кальция путем обжига карбонатното сырья при 1000-1250 С, гашения полученной окиси кальция водой с образованией суспензии гидроокиси кальция, фильтрации суспензии, промывки осадка с последук шим разложением гидроокиси кальция до окиси кальция при температуре порядка 600°С 1. Недостатки известного способа состоят в сложности процесса, обусловленной трудностью фильтрации суспензии гидроокиси кальция, и дороговизне вследствие повышенных требований к чистоте исходного сырья. Известен также другой способ получения , окиси кальция путем обжига карбонатного сырья при 1000-1100° С, гашения полученной окиси кальция водой с образованием порошкообразной гидроокиси кальция, которую подвергают сепарации, отделяя мелкодисперсную фракцию от грубой. Мелкодисперсную гидроокись кальция обжигают с получением окиси кальция, а грубую фракцию, представляющую собой гидроокись кальция и окись кальция недогас, измельчают в присзггствии воды. Образовавн уюся суспензию гидроокиси кальция подают либо на стадию гашения, либо на стадию измельчения 2. Этот способ является наиболее близким по технической сущности к описываемому способу получения окиси кальция. Цель изобретения - повыщекке удельной поверхности окиси кальция. Поставленная цель достигается тем, что в предлагаемом способе, включающем обжиг карбонатного сырья и измельчение продукта, карбонатное сырье предварительно выдерживают при 100-800 С в течение 0,5-1,2 ч и обрабатывают его водньпи раствором, содержащим хлористый кальций и спирт или простой эфир, с последующим отделением и подачей твердой фазы на обжиг.

Целесообразно при обработке карбонатного сырья использовать | водный раствор, содерзка-. щий Q,01-4,00 масс.% хлорнстого кальция и 4-16, масс.% спирта или простого зфира

Способ осуществляют следующим образом

Техническое карбонатное сырье (мел, известняк) выдерживают при 100-800 С в тепловом аппарате любого типа в течение 0,5-1,2 ч. Затем карбонатное сырье с температурой, не пре« вышающей 300-350° С, обрабатъшают водным : раствором, содержаищм хлорнсшй кальций и спирт или простой зфир. В качестве спиртосодержащего вещества могут быть использованы отходы спиртового производства Содержание хлористого кальция в водном растворе составляет 0,01-4 масс.%, а спирта или простого зфира - 4-16 масс.%.

Обработку карбонатного сьфья водаым pactBOpoM осуществляют при соотношении Х:Ж 1: 1-3,0. Затем Ьт;деляют таердую фазу, которую наггравляют на обжиг, Обжнг ведут прй 900-1000 С. Полученную окись кйлыщя подвергают помолу.

П р и м. е р. 1000 кг рядового известняка, содержащего, Масс.%::

СаСОз93,25

МдСОз0,75

SiOj3,35

FejOj;0,91

AljOj0,95} ,

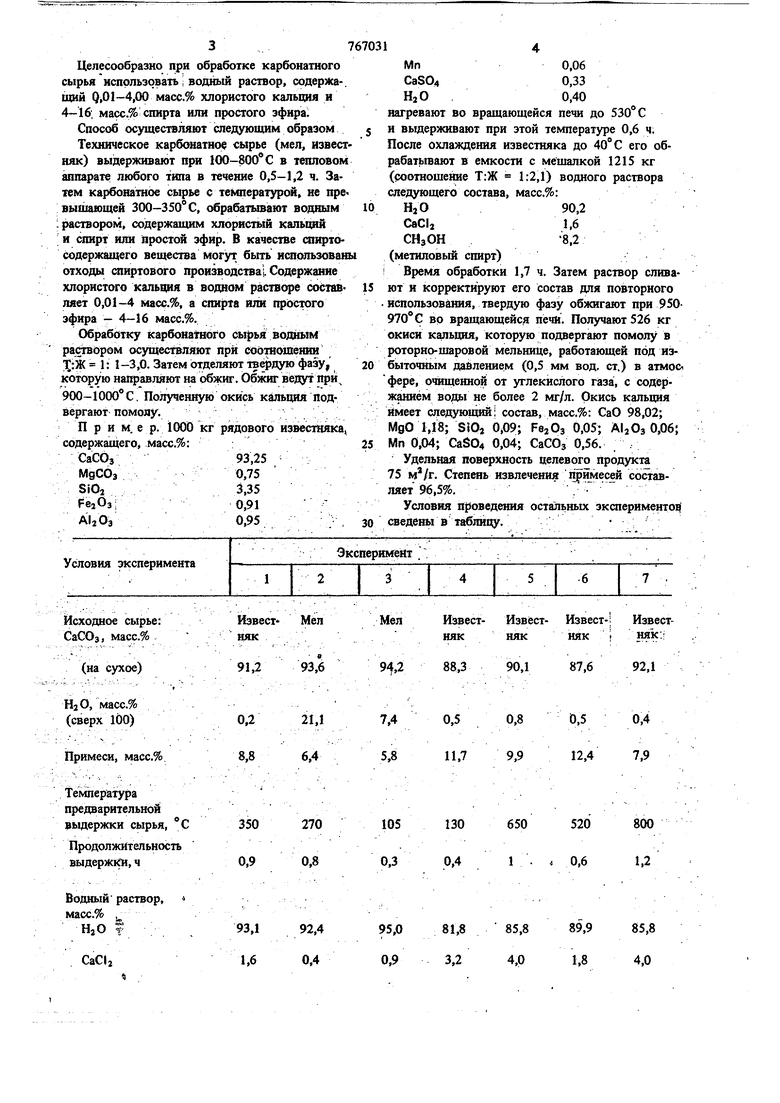

0,2 8,8

21,1 6,4

Температура

предварительной

вьщержки сырья, °С

Продолжительность

выдержки, ч Водный раствор, масс.% -HjO . 93,192,4 1,60,4

Mn0,06

CaSO40,33

HjO0,40

нагревают во вращающейся печи до 530° С и выдерживают при этой температуре 0,6 ч. После охлаждения известняка до 40° С его обрабатьшают в емкости с мещалкой 1215 кг (соотнощение Т:Ж 1:2,1) водного раствора следующего состава, масс.%:

Н,090,2

CaClj1,6

СНзОН-8,2

(метиловый спирт)

: Время обработки 1,7 ч. Затем раствор сливают и корректируют его состав для повторного использования, твердую фазу обжигают при 950970° С во вращающейся печи. Получают 526 кг окиси кальция, которую подвергают помолу в роторно-щаровой мельнице, работающей под избыточным давлением (0,5 мм вод. ст.) в aTMOCi фере, оч1шденной от углекислого газа, с содержанием воды не более 2 мг/л. Окись кальция имеет сдедуюищй состав, масс.%: СаО 98,02; МдО 1,18; ЗЮ, 0,09; FejOs 0,05; AljOa 0,06; Mn 0,04; CaS04 0,04; СаСОз 0,56.

Удельная поверхность целевого Продукта 75 . Степень нзвлечеиия п|рймесей составляет %,5%..

Условия проведения остальных экспериментов сведены в таблицу.

0,50,4

7,40,5

0,8

12,47,9

11,79,9

520

800

650

130

1,2

0,6

0,4

СНзОН (метило7,2

CjHsOH (этиловый спирт)

CjHsOCjHj (диэтиловый эфир)

Продолжительность . обработки карбонатного сырья водным расгвором,ч 1,4

Соотношение Т:Ж при обработке известняка водным раствором;1:1 Окнсь кальция полученная согласно условия экспериментов, указанных в таблице, имеет (удельную поверхность порядка 75-110 . Степень извлечения примесей составляет 93Удельная поверхность продукта, подученногЬ лэвестным способом, составляет 30-40 . Техникр-экономическбё преимущество спосо ба состоит в повьпиении удельной поверх-, ностя окиси кальция. Формула изобретения 1. Способ получения окиси кальоня, ющийобжиг. карбонатного сырья и измельчение продукта, от л и ч а ю щ и и с я тем. что. с целью повыи1ения удельной гговерх ностн окиси кальция, карбонатное сырье пред8.3

15,0

4,1

10,2

2,5

2,6

1:3

1:1,5 1:1,31:1.5 1:1 варйтельно выдержйвгвбт при 100-800° С в . течение 0,5-1.2 ч и обрабатывают его водныл раствором, содержащим хлористый кальцийи спирт или простой эфир, с последующим отделением и подачей твердой фазы на обжиг. 2. Способ по п. 1, о т л и ч а ю щ и и с я тем, что rfpn обработке карбонатного сырья испбЗйзуйТ йодаый раствор, содержащий 0.01- 4,00 масс.% хлористого кальция и 4-16 масс,% спирта или простого эф1фа,. Источники информации, принятые во внимание, при экспертизе 1.Патент США P 3839551, кл. 423-640, опублйк, 01,10.74. 2.Патент США № 2833626. кл. 23-188, опублик. 06.05.58 (прототип).

Авторы

Даты

1980-09-30—Публикация

1978-04-03—Подача