Изобретение относится к способу получения растворов полисульфида кальция (CaSn) в форме водных, водно-спиртовых и спиртовых (метанол, этанол) растворов, которые находят применение в качестве инсектицидно-фунгицидно-акарицидных средств (пестицидов) в сельскохозяйственной практике, для защиты лесных насаждений, реагентов для делигнификации древесины, модификаторов цементного бетона, средств для дезинсекции и санитарии в бытовой практике, препаратов для лечения кожных заболеваний, реагентов в химической промышленности и т.д. Перспективно применение водных растворов полисульфида кальция в качестве высокоэкологичных серосодержащих жидких удобрений.

Полисульфиды щелочных и щелочно-земельных металлов и в первую очередь полисульфиды кальция играют важную роль в решении актуальной экономической и экологической проблемы мирового масштаба - расширении областей практического применения элементной серы.

Современный нефте- и газокомплекс характеризуются постоянным увеличением доли перерабатываемого высокосернистого сырья и, как следствие, производством возрастающих объемов элементной серы как ассоциированного продукта. Количество накапливаемой серы неуклонно возрастает из-за растущих требований к защите окружающей среды от серосодержащих промышленных выбросов и повышения качества продуктов за счет снижения в них содержания серы. Между тем, потребление серы по традиционным направлениям (производство серной кислоты, целлюлозно-бумажная промышленность, техника) достигло определенного предела, а в ряде направлений имеет тенденцию к сокращению из-за внедрения новых экологически чистых технологий и материалов. Возникший в мировой практике дисбаланс производства и потребления серы имеет место и в России. Порожденная сложившейся ситуацией практика вынужденного долговременного хранения серы порождает серьезные проблемы экологического и правового характера (вероятный перевод серы из разряда побочных продуктов в разряд отходов производства).

Выход из создавшегося положения связывают с расширением практики применения серы в новых и еще неизвестных направлениях, практическими мерами по ограничению производства излишней серы. Другими словами, речь идет о создании новых или усовершенствовании известных форм серосодержащих материалов, предусматривающих использование не только серы, но и ее предшественников, главным из которых является сероводород. Актуальность такого подхода связана и с тем, что возможности традиционного промышленного метода утилизации сероводорода - процесса Клауса мало применимы для малотоннажных объектов.

В связи с вышеизложенным первостепенное значение приобретает разработка современных практически удобных способов синтеза полисульфидных соединений, содержащих значительное количество серы (до 80%). Преимуществом полисульфидов щелочных и щелочно-земельных металлов, в частности полисульфидов кальция, является высокая растворимость в воде, что делает их максимально адаптированными к природным объектам.

Известны следующие методы синтеза полисульфидов щелочных металлов: прямым взаимодействием металла с элементной серой при температуре выше 250°С [Авт.св. СССР №1129186, МПК С01В 17/22, оп. 15.12.84], взаимодействием серы с водными растворами щелочей при 100°С с образованием сульфитов и тиосульфатов металлов в качестве побочных продуктов (их образование и количества определяются стехиометрией реакций) или взаимодействием серы с сульфидами металлов в тех же условиях без образования побочных сульфитов и тиосульфатов [Синтетический каучук / Под ред. И.В.Гармонова. Л.: Химия. 1983. 560 с.]. Для двух последних реакций катализ водорастворимыми аминами позволяет ускорить процесс и снизить температуру процесса до 60°С [Авт.св. СССР №1137075, МПК С01В 17/22, оп. 30.01.85].

Для полисульфидов щелочно-земельных металлов, в частности кальция, вышеназванные простые методы синтеза ограничены в применении. Прямое взаимодействие кальция и серы невозможно из-за недостаточно высокой устойчивости полисульфидов кальция при повышенных температурах. Реакция серы с сульфидом кальция также трудноосуществима: промышленный синтез исходного CaS восстановлением сульфата кальция представляет энергетически затратный высокотемпературный процесс (800-1000°С) [Авт.св. СССР №1528724, МПК С01В 17/44, оп. 15.12.89], а сам CaS плохо растворим в воде и к тому же разлагается на воздухе.

Известен способ получения полисульфида кальция взаимодействием окиси кальция с серой в воде при 100°С и соотношении компонентов по массе S:CaO:H2O=10:5:85 [Позин М.Е. Технология минеральных солей (удобрений, пестицидов, промышленных солей, окислов и кислот). 4.1. М.: Химия. 1974. С.502]. Процесс начинают взаимодействием СаО с частью воды (гашение извести и образование гидроокиси кальция - Са(ОН)2), а затем добавляют серу в виде пасты (измельчение с добавлением воды) или сухом молотом виде. Вместо СаО можно использовать «готовую» гидроокись кальция. В результате реакции образуется смесь полисульфидов CaSn со средним значением степени сульфидности n до 4,5 и концентрацией основного вещества до 20-22%. Концентрация побочного продукта - тиосульфата кальция (CaS2O3) в растворе - до 10%. Отходами процесса являются нерастворимые сульфит кальция (CaSO3), непрореагировавшая элементная сера и карбонат кальция (СаСО3), обычно присутствующий в качестве примеси в исходном СаО и образующийся в результате реакции гидроокиси кальция с углекислым газом воздуха при открытом способе варки.

Недостатками известного способа являются длительность процесса (несколько часов), высокая температура (100°С), большое количество побочных продуктов и трудноутилизируемых отходов, невысокая концентрация раствора по целевому веществу (до 20-22%).

Недостатки вышеуказанного применяемого на практике метода устранены в способе получения растворов полисульфида кальция [Пат. РФ №2256602, МПК С01В 17/43, оп. 20.07.2005], принятом за прототип.

Согласно этому способу получение CaSn ведут при непрерывном барботировании газообразного сероводорода в реакционную массу, содержащую окись или гидроокись кальция и молотую элементную серу при соотношении CaO:S:H2S=1:(1÷3):избыток. Использование H2S обеспечивает образование CaS, который, находясь в активной мелкодисперсной форме, взаимодействует с серой в мягких условиях с образованием CaSn с выходом (90-92%). Использование сероводорода позволяет также снизить температуру процесса до 50-80°С и сократить время реакции до 30-90 мин. В результате образуется раствор CaSn со средней степенью сульфидности n - до 3,5 для водных растворов и до 4,4 - для спиртовых, с концентрацией основного вещества до 34% - для водных и до 36% - для спиртовых растворов.

Недостатками известного способа-прототипа являются высокие энергетические затраты, связанные с нагревом реакционной массы, низкий выход целевого продукта и пониженное (относительно заложенного стехиометрией исходных реагентов) значение средней степени сульфидности n. Кроме того, серьезным недостатком известного способа является наличие в продукте растворенного сероводорода, неустранимого обычными приемами продувки инертным газом, что обуславливает неудовлетворительные органолептические свойства готового продукта (запах «тухлых яиц»). Это связано с протеканием во время синтеза вторичных процессов, главным образом, в результате накапливания избыточного гидросульфида кальция (Ca(SH)2) в продукте в результате взаимодействия сероводорода с сульфидом кальция (CaS) и целевым полисульфидом кальция (CaSn). Равновесные гидролиз гидросульфидов или их реакция с полисульфидом определяет постоянное присутствие «неустраняемого» сероводорода в продукте:

Этим также объясняется и далекий от теоретического выход целевого продукта и пониженное значение средней степени сульфидности n.

Задачей настоящего изобретения является снижение энергетических затрат процесса, повышение выхода целевого продукта, существенное повышение (максимизация) значений средней степени сульфидности водных растворов CaSn, исключение примесных продуктов, особенно гидросульфида, ответственного за наличие постоянных примесей сероводорода в растворе и обуславливающего органолептические недостатки целевого продукта.

Указанная задача решается способом получения растворов полисульфида кальция из гидроокиси или окиси кальция, сероводорода и элементной серы постадийно: на первой стадии получают раствор или суспензию гидросульфида кальция путем насыщения водной, водно-спиртовой или спиртовой суспензии гидроокиси или окиси кальция сероводородом, на второй стадии - водную, водно-спиртовую или спиртовую суспензию сульфида кальция смешением раствора или суспензии гидросульфида кальция, полученной на первой стадии, с водной, водно-спиртовой или спиртовой суспензией гидроокиси или окиси кальция и на третьей стадии получают целевой продукт - полисульфид кальция в виде водного, водно-спиртового или спиртового раствора смешением суспензии сульфида кальция, полученной на второй стадии, с элементной серой, при этом первую стадию процесса проводят в двух последовательно расположенных поглотительных колоннах при температуре 5-70°C и мольном отношении гидроокиси или окиси кальция к сероводороду в первой поглотительной колонне от 1:1 до 1:3, вторую стадию процесса проводят при температуре 5-40°C и мольном отношении гидроокиси или окиси кальция к гидросульфиду кальция от 1:1 до 1,2:1, а третью стадию процесса проводят при температуре 5-40°C и мольном отношении сульфида кальция к элементной сере от 1:1 до 1:5.

Целесообразно процесс проводить по полунепрерывной схеме, причем в первой поглотительной колонне процесс проводят в течение 0,1-24 часов, а во второй поглотительной колонне проводят улавливание избытка сероводорода, не поглощенного в первой колонне, и в следующем технологическом цикле последовательность работы колонн меняется на обратную.

Целесообразно вторую стадию процесса проводить в реакторе с мешалкой в течение 0,1-2,0 часов.

Целесообразно третью стадию процесса проводить в реакторе с мешалкой после окончания второй стадии процесса в течение 0,1-5 часов.

На первой и/или второй стадиях можно применять водную, водно-спиртовую или спиртовую суспензию гидроокиси или окиси кальция с содержанием гидроокиси или окиси кальция 5-70% масс.

На первой стадии можно применять сероводород, содержащий инертные в отношении сырьевых компонентов примеси, например азот и легкие углеводороды.

На третьей стадии можно применять молотую серу в виде суспензии в водной, водно-спиртовой или спиртовой среде с содержанием серы 10-99% масс.

Целесообразно все стадии процесса проводить под азотной подушкой.

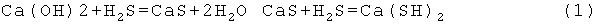

Поясняющая схема превращений сырьевых компонентов в целевой продукт приведена ниже.

Суммарно:

Как следует из схемы реакций, сероводород принимает участие только в реакциях (1) и после удаления избытка продувкой азотом не фигурирует в дальнейших процессах. Благодаря высокой активности образующегося в реакции (2) высокодисперсного сульфида кальция (CaS) следующая реакция (3) протекает практически количественно при нормальной температуре с небольшой экзотермией и обеспечивает селективное образование стандартного полисульфида кальция (CaSn) с n до 5,0, в т.ч. для водных растворов. Концентрации основного вещества - до 40% (большие концентрации ограничены растворимостью полисульфида), т.е. на уровне прототипа и выше. Уровень примесей в продукте в пересчете на CaS2O3 не превышает 0,7% масс. Выход целевого продукта от теоретической массы полисульфида - более 98%.

Содержание свободного H2S в продукте не обнаруживается органолептически (по запаху). Известно, что человек чувствует запах сероводорода при концентрации в несколько ppm, а при содержании его на уровне 10 ppm и выше необходима химическая защита от него с использованием специальных картриджей.

Предлагаемое изобретение иллюстрируют следующие примеры.

Пример №1 (типовой экспериментальный)

В качестве исходного сырья используют водную суспензию гидроокиси кальция. Стехиометрия реакции рассчитана на получение CaSn со средней степенью сульфидности n=4,5. В суспензию 50,0 г Са(ОН)2 (99%) в 306,4 дистиллированной воды, помещенную в высокий цилиндр (500 мл), через мелкопористый рассекатель барботируют газообразный сероводород. Мольное отношение гидроокиси кальция к сероводороду, достаточное для полной конверсии гидроокиси кальция в гидросульфид, - 1:2. Тепло реакции снимают водяным охлаждением. Проскок сероводорода, свидетельствующий о скором завершении процесса образования Ca(SH)2, фиксируют любой подходящей качественной реакцией. Подавая заведомый избыток сероводорода, гарантируют полную конверсию сырья в гидросульфид кальция. Избыточный растворенный сероводород выдувают током азота.

Полученную суспензию Са(SH)2 в собственном насыщенном растворе количественно переносят (омывая стенки цилиндра 50 мл воды, т.е. общее количество воды на первой стадии 356,4 г) в литровую четырехгорлую колбу, снабженную перемешивающим устройством, термометром и капилляром для подачи азота. При перемешивании в колбу вносят 50,5 г Са(ОН)2 (мольное отношение гидроокиси кальция к гидросульфиду кальция - 1,01:1). Небольшую экзотермию реакции снимают с помощью холодной водяной бани. Эту и последующие стадии проводят под азотной подушкой. После 30 мин перемешивания (достаточно для полного образования суспензии CaS) в колбу порционно вносят 151,4 г молотой элементной серы (мольное отношение сульфида кальция к сере - 1:3,5), не прекращая перемешивания и охлаждения реакционной массы, поддерживая температуру смеси не выше 30°С. Перемешивание продолжают в течение 1-2 часов. Продукт фильтруют через бумажный фильтр («белая лента») под вакуумом и хранят в герметичной таре под слоем индустриального масла (изолирующий слой). Промытый и высушенный осадок в количестве 4,5 г представляет собой смесь в основном непрореагировавшей серы и карбоната кальция.

Полученный водный раствор CaSn - прозрачная подвижная жидкость насыщенного оранжевого цвета. По результатам йодометрического титрования вычислено: средняя степень сульфидности CaSn n=4,46, содержание основного вещества CaSn - 37,4% масс. (при вычисленном n), доля примесей в пересчете на CaS2O3 - 0,6% масс. Плотность - 1,339 г/см3. Выход (от теоретической массы полисульфида) - 98,4%.

Пример №2

Процесс ведут в соответствии с примером №1 со следующими изменениями загрузок компонентов: вода на первой стадии - 712,8 г (общее количество). В этом случае воды достаточно для полного растворения гидросульфида кальция, получаемого на первой стадии, и дальнейшие операции проводят с раствором гидросульфида. В итоге получают продукт со средней степенью сульфидности CaSn n=4,49 и содержанием основного вещества CaSn - 24,3% масс. (при вычисленном n).

Пример №3

В качестве исходного сырья используют свежепрокаленную окись кальция (800°С, 8 ч, охлаждают в эксикаторе над хлористым кальцием) вместо гидроокиси кальция. Процесс ведут в соответствии с примером №1 со следующими изменениями загрузок компонентов: окись кальция - 37,8 г на первой стадии и 38,2 г - на второй, вода - 380,8 г (общее количество). Получают продукт, аналогичный продукту примера №1.

Пример №4

В качестве элементной серы на третьей стадии используют молотую серу в виде 70% (масс.) водной суспензии (густая влажная масса). Процесс ведут в соответствии с примером №1 со следующими изменениями загрузок компонентов: общее количество воды на первой стадии - 291,5 г. Получают продукт, аналогичный продукту примера №1.

Пример №5

В качестве элементной серы на третьей стадии используют высокодисперсную серу, механоактивированную с использованием интенсивного механического воздействия, например в устройстве типа дезинтегратора. Процесс ведут в соответствии с примером №1 с получением аналогичного продукта.

Пример №6

В качестве исходного сырья на третьей стадии вместо молотой серы используют жидкую серу, которую вводят с одновременным диспергированием в суспензию сульфида кальция, циркулирующую в выносном контуре реакционного сосуда, при охлаждении. Диспергирование и циркуляцию осуществляют с помощью насоса типа роторно-пульсационного аппарата. В остальном процесс ведут в соответствии с примером №1 с получением аналогичного продукта.

Водные растворы полисульфидов могут быть использованы в различных отраслях народного хозяйства: сельскохозяйственной практике (микроудобрение, препарат с инсектицидно-фунгицидно-акарицидной активностью для защиты растений), лесном хозяйстве и садоводстве (экологически чистое профилактическое средство для защиты лесных и культурных растений от вредителей широкого спектра действия), строительной практике (компонент композиций строительного назначения, гидрофобизатор каменных материалов), технике (реагент-аналог полисульфида натрия), а также в сфере экологии (дезактивация токсичных промышленных отходов и сточных вод, содержащих тяжелые металлы). Особо перспективно использование полисульфида кальция в качестве серосодержащего удобрения, т.к. общепризнана проблема дефицита серы в почвах. Потенциальное использование водных растворов CaSn в качестве удобрения может составить конкуренцию традиционным сульфатным формам за счет большей доли серы и пролонгированного характера действия.

Пример №7

В качестве исходного сырья используют спиртовую суспензию гидроокиси кальция. Процесс ведут в соответствии с типовым примером №1 с заменой воды на метиловый спирт (99,9%). Дополнительно на стадии барботажа сероводорода цилиндр снабжают эффективным обратным холодильником для улавливания паров спирта.

Полученный стартовый раствор CaSn - прозрачная подвижная жидкость насыщенного оранжевого цвета. По результатам йодометрического титрования вычислено: средняя степень сульфидности CaSn n=4,48, содержание основного вещества CaSn - 37,8% масс. (при вычисленном n), доля примесей в пересчете на CaS2O3 - 0,3% масс. Плотность - 1,164 г/см3. Выход (от теоретической массы полисульфида) - 99,4%.

Пример №8

В качестве исходного сырья используют водно-спиртовую суспензию гидроокиси кальция. Процесс ведут в соответствии с типовым примером №1 с заменой воды на 50%-ный метиловый спирт. Дополнительно на стадии барботажа сероводорода цилиндр снабжают эффективным обратным холодильником для улавливания паров спирта.

Полученный спиртовой раствор CaSn - прозрачная подвижная жидкость насыщенного оранжевого цвета. По результатам йодометрического титрования вычислено: средняя степень сульфидности CaSn n=4,49, содержание основного вещества CaSn - 37,7% масс. (при вычисленном n), доля примесей в пересчете на CaS2O3 - 0,3% масс. Плотность - 1,250 г/см3. Выход (от теоретической массы полисульфида) - 99,3%.

Пример №9

В качестве исходного сырья используют спиртовую суспензию гидроокиси кальция. Процесс ведут в соответствии с типовым примером №7 с заменой метилового спирта на этиловый спирт (96%) со следующими изменениями загрузок компонентов: общее количество этилового спирта на первой стадии - 526,4 г.

Полученный спиртовой раствор CaSn - прозрачная подвижная жидкость насыщенного оранжевого цвета. По результатам йодометрического титрования вычислено: средняя степень сульфидности CaSn n=4,50, содержание основного вещества CaSn - 30,2% масс. (при вычисленном n), доля примесей в пересчете на CaS2O3 - 0,2% масс. Плотность - 1,141 г/см3. Выход (от теоретической массы полисульфида) - 99,5%.

Пример №10

В качестве исходного сырья используют спиртовую суспензию свежепрокаленной окиси кальция (готовят, как в примере №3). Процесс ведут в соответствии с примером №3 с заменой части воды на метиловый спирт при следующих загрузках этих компонентов: спирт - 355,8 г, вода - 25,0 г, причем вода вводится в суспензию окиси кальция в спирте при активном перемешивании и охлаждении. Дополнительно на стадии барботажа сероводорода цилиндр снабжают эффективным обратным холодильником для улавливания паров спирта. Получают продукт, аналогичный продукту примера №7.

Спиртовый и водно-спиртовый раствор полисульфида кальция может использоваться в качестве реагента (в основном - источника полисульфидного синтона или мягкого восстанавливающего или окисляющего агента) в процессах химической технологии и органическом синтезе, в частности для получения мономерных диорганополисульфидов, полимерных полиорганополисульфидов (тиоколов), когда процесс целесообразнее проводить в неводных средах.

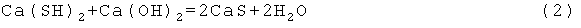

Технологическая схема полунепрерывного процесса на примере синтеза водного раствора полисульфида кальция приведена на прилагаемом чертеже и включает следующие узлы:

- узел приготовления водной суспензии гидроксида кальция в реакторе-смесителе 1 с линиями подвода исходного сырья - воды через расходомер 2 по линии 3 и гидроокиси кальция из бункера 4 по линии 5;

- узел синтеза суспензии гидросульфида кальция в колоннах 6 и 7, оснащенных линией подвода суспензии гидроксида кальция 8 насосом 9, линией подвода сероводорода 10, абсорбером 11 (для улавливания следов не поглотившегося сероводорода), связанным с колоннами 6 и 7 линией 12, линией подвода азота 13 (для выдувания растворенного в гидросульфиде сероводорода и продувки системы азотом);

- узел приготовления суспензии сульфида кальция и раствора полисульфида кальция в реакторе 14, оснащенном линией подвода суспензии гидроокиси кальция 15 насосом 9, линий подвода суспензии гидросульфида кальция 16 насосом 17, системой подачи молотой серы из бункера 18 по линии 19, линией вывода готового раствора полисульфида кальция 20 насосом 21 на фильтрацию;

- узел фильтрации раствора полисульфида кальция на фильтре 22 и подачи готового продукта по линии 23 насосом 24 на фасовочную линию 25, на которой продукт затаривается под слоем масла из емкости 26 по линии 27 или под азотом из линии 28.

Установка работает следующим образом.

I стадия - приготовление суспензии гидросульфида кальция

В реактор-смеситель 1 через расходомер 2 по линии 3 подают водопроводную воду, включают перемешивающее устройство и постепенно из бункера 4 по линии 5 подают отмеренное количество гидроокиси кальция. Суспензию перемешивают до однородного состояния. Получают суспензию гидроокиси кальция - состав А (20,0%-ный), которую подают в колонны 6 и 7 по линии 8 насосом 9. Загрузив в обе колонны расчетное количество состава А, начинают подавать сероводород по линии 10 последовательно. Сначала в колонну 6, а из нее - в колонну 7. В случае проскока сероводород улавливается абсорбером 11, куда отводится по линии 12 из обеих колонн. Абсорбер 11 содержит водный раствор гипохлорита и гидроокиси натрия.

В колоне 6 реакцию ведут до полного поглощения сероводорода (контролируется газоанализатором на выходе из колонны). Полное насыщение суспензии гидроокиси кальция сероводородом наступает при мольном отношении гидроокиси кальция к сероводороду 1:2. Избыток сероводорода, гарантирующий полную конверсию сырья, из колонны 6 подают в колонну 7. Растворенный в полупродукте избыточный сероводород выдувается по линии 13 током азота из колонны 6 в колонну 7 и далее - на абсорбер 11. Температура реакционной массы в колоннах 6 и 7 должна находиться в интервале 5-70°С. Избыточное тепло снимается холодной водой через змеевики охлаждения и рекуперируется для внутренних нужд.

Следующая партия гидросульфида кальция готовится подачей сероводорода в колонну 7, а из нее - в колонну 6, в которую предварительно загружен новый состав А. Производственный цикл повторяется для колонны 7, как это описано для колонны 6.

II стадия - приготовление суспензии сульфида кальция

В реактор-смеситель 1 через расходомер 2 по линии 3 подают водопроводную воду, включают перемешивающее устройство и постепенно из бункера 4 по линии 5 подают отмеренное количество гидроокиси кальция. Суспензию перемешивают до однородного состояния. Получают суспензию гидроокиси кальция - состав В (25,8%-ный), который подают в по линии 15 насосом 9 в реактор 14. Включают перемешивающее устройство реактора 14, и суспензия гидросульфида кальция подается в реактор 14 из колонн 6 или 7 по линии 16 насосом 17 в таком количестве, чтобы мольное отношение гидроокиси кальция к гидросульфиду кальция составляло от 1:1 до 1,1:1. Процесс получения суспензии сульфида кальция ведут в течение 0,1-1,0 часа с постоянным контролем температуры. Температура в реакторе должна быть в диапазоне 5-40°С, регулировка температуры достигается вводом в рубашку реактора 14 холодной воды (которая впоследствии будет использована для приготовления составов А или В в реакторе-смесителе 1).

III стадия - получение полисульфида кальция

В реактор 14 (в котором находится готовая суспензия сульфида кальция после стадии II) при работающей мешалке, порциями из бункера 18 по линии 19 загружают расчетное количество молотой серы. Расчет ведут на требуемое значение средней степени сульфидности n в CaSn. Например, для получения n=4,5 мольное отношение сульфида кальция к сере должно равняться 3,5. После загрузки процесс ведут в течение 0,1-3 часов с постоянным контролем температуры. Температура в реакторе должна быть в диапазоне 5-40°С, регулировка температуры достигается вводом в рубашку реактора 15 холодной воды (которая впоследствии будет использована для приготовления составов А или В в реакторе-смесителе 1).

Из реактора 14 реакционная масса (раствор полисульфида кальция) по линии 20 насосом 21 поступает на фильтр 22, откуда ее по линии 23 насосом 24 подают на фасовочный узел 25. Фильтрованный продукт с добавлением из емкости 26 по линии 27 индустриального масла (для предотвращения контакта продукта с кислородом и углекислым газом воздуха) фасуют в тару. Другой вариант фасовки - в герметичную тару с продувкой азотом по линии 28.

Водный раствор полисульфида кальция принимают партиями. Партией считается количество выгруженного готового продукта из реактора 15.

В таблице представлен ориентировочный материальный баланс производства из расчета на тонну продукта.

Предлагаемое изобретение по сравнению с прототипом позволяет получить полисульфиды кальция с низкими энергетическими затратами, повышенным выходом целевого продукта, высоким (максимальным) значением средней степени сульфидности, хорошими органолептическими свойствами, позволяющими применять полученный раствор в самых разнообразных отраслях народного хозяйства. При этом для получения полисульфидов кальция могут быть использованы различные сорта серы, в том числе техническая, сероводород - индивидуальный или в составе смесей с углеводородами и другими инертными в отношении сырьевых компонентов газами, гидроокись кальция, окись кальция или техническая гашеная известь.

Таким образом, предлагаемое изобретение позволяет расширить область применения серы и сероводорода и способствовать их утилизации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРОВ ПОЛИСУЛЬФИДА КАЛЬЦИЯ | 2003 |

|

RU2256602C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОСУЛЬФИДА КАЛЬЦИЯ | 2020 |

|

RU2742990C1 |

| Способ очистки газов от сероводорода | 1981 |

|

SU978899A1 |

| Способ получения полисульфида кальция | 2021 |

|

RU2777173C1 |

| Способ конверсии угля, торфа или древесины в газообразные углеводороды или летучие дистилляты, или их смеси | 1981 |

|

SU1642955A3 |

| Способ получения сульфида натрия абсорбцией сероводородсодержащего газа раствором гидроксида натрия | 2023 |

|

RU2813888C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПОЛИМЕТАЛЛИЧЕСКИХ ПИРРОТИНСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1992 |

|

RU2016102C1 |

| Способ очистки газа от сероводорода | 2023 |

|

RU2824351C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ТРУДНОВСКРЫВАЕМЫХ ПИРРОТИНСОДЕРЖАЩИХ МАТЕРИАЛОВ, ПАССИВИРОВАННЫХ ПРОДУКТАМИ КИСЛОРОДНОЙ КОРРОЗИИ СУЛЬФИДОВ | 2002 |

|

RU2235139C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПИРТОВОГО РАСТВОРА ТЕТРАСУЛЬФИДА НАТРИЯ И СПОСОБ ПОЛУЧЕНИЯ БИС-(ТРИЭТОКСИСИЛИЛПРОПИЛ)ТЕТРАСУЛЬФИДА | 2006 |

|

RU2337055C2 |

Изобретение относится к получению растворов полисульфида кальция (CaSn) в форме водных, водно-спиртовых и спиртовых растворов и может быть использовано в сельском хозяйстве, лесных хозяйствах, медицине и химической промышленности. Способ получения растворов полисульфида кальция из гидроокиси или окиси кальция, сероводорода и элементарной серы включает три стадии: насыщение водной, водно-спиртовой или спиртовой суспензии гидроокиси или окиси кальция сероводородом, смешение раствора или суспензии гидросульфида кальция с водной, водно-спиртовой или спиртовой суспензией гидроокиси или окиси кальция и смешение суспензии сульфида кальция с элементной серой. Первую стадию процесса проводят в двух последовательно расположенных поглотительных колоннах при температуре 5-70°С при мольном отношении гидроокиси или окиси кальция к сероводороду в первой поглотительной колонне от 1:1 до 1:3. Вторую стадию процесса проводят при температуре 5-40°С и мольном отношении гидроокиси или окиси кальция к гидросульфиду кальция от 1:1 до 1,2:1. Третью стадию процесса проводят при температуре 5-40°С и мольном отношении сульфида кальция к элементной сере от 1:1 до 1:5. Изобретение позволяет повысить выход целевого продукта при снижении энергетических затрат, повысить значения средней степени сульфидности водных растворов, исключить примесные продукты. 9 з.п. ф-лы, 1 ил., 1 табл.

1. Способ получения растворов полисульфида кальция из гидроокиси или окиси кальция, сероводорода и элементарной серы, отличающийся тем, что процесс проводят по стадиям, на первой стадии получают раствор или суспензию гидросульфида кальция путем насыщения водной, водно-спиртовой или спиртовой суспензии гидроокиси или окиси кальция сероводородом, на второй стадии получают водную, водно-спиртовую или спиртовую суспензию сульфида кальция смешением раствора или суспензии гидросульфида кальция, полученной на первой стадии, с водной, водно-спиртовой или спиртовой суспензией гидроокиси или окиси кальция и на третьей стадии получают целевой продукт - полисульфид кальция в виде водного, водно-спиртового или спиртового раствора смешением суспензии сульфида кальция, полученной на второй стадии, с элементной серой, при этом первую стадию процесса проводят в двух последовательно расположенных поглотительных колоннах при температуре 5-70°C при мольном отношении гидроокиси или окиси кальция к сероводороду в первой поглотительной колонне от 1:1 до 1:3, вторую стадию процесса проводят при температуре 5-40°C и мольном отношении гидроокиси или окиси кальция к гидросульфиду кальция от 1:1 до 1,2:1, а третью стадию процесса проводят при температуре 5-40°C и мольном отношении сульфида кальция к элементной сере от 1:1 до 1:5.

2. Способ по п.1, отличающийся тем, что процесс проводят по полунепрерывной схеме, причем в первой поглотительной колонне процесс проводят в течение 0,1-24 час, а во второй поглотительной колонне проводят улавливание избытка сероводорода, не поглощенного в первой колонне, и в следующем технологическом цикле последовательность работы колонн меняют на обратную.

3. Способ по п.1, отличающийся тем, что вторую стадию процесса проводят в реакторе с мешалкой в течение 0,1-2,0 час.

4. Способ по п.1, отличающийся тем, что третью стадию процесса проводят в реакторе с мешалкой после окончания второй стадии в течение 0,1-5 часов.

5. Способ по п.1, отличающийся тем, что на первой и второй стадиях применяют водную, водно-спиртовую или спиртовую суспензию гидроокиси или окиси кальция с содержанием гидроокиси или окиси кальция 5-70% масс.

6. Способ по п.1, отличающийся тем, что на первой стадии применяют сероводород, содержащий инертные в отношении сырьевых компонентов примеси, например азот и легкие углеводороды.

7. Способ по п.1 отличающийся тем, что на третьей стадии применяют суспензию молотой серы в водной, водно-спиртовой или спиртовой среде с содержанием серы 10-99% масс.

8. Способ по п.1, отличающийся тем, что на третьей стадии применяют высокодисперсную механоактивированную серу.

9. Способ по п.1, отличающийся тем, что на третьей стадии используют жидкую серу, которую вводят в реакционную массу с одновременным диспергированием при охлаждении.

10. Способ по п.1, отличающийся тем, что все стадии процесса проводят под азотной подушкой.

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРОВ ПОЛИСУЛЬФИДА КАЛЬЦИЯ | 2003 |

|

RU2256602C1 |

| Способ получения сульфидов щелочноземельных металлов | 1989 |

|

SU1740314A1 |

| JP 2009209231 A, 17.09.2009 | |||

| Способ получения проницаемой искусственной кожи | 1957 |

|

SU117783A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО УДОБРЕНИЯ | 0 |

|

SU349671A1 |

Авторы

Даты

2014-07-20—Публикация

2012-12-07—Подача