(54) СПОСОБ.ПОЛУЧЕНИЯ ОКИСИ КАЛЬЦИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА КАЛЬЦИЯ | 2002 |

|

RU2223222C1 |

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

| Способ термообработки карбонатного сырья в шахтной печи | 1979 |

|

SU948928A1 |

| Способ получения и состав белитового клинкера | 2020 |

|

RU2736592C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА КАЛЬЦИЯ | 1999 |

|

RU2160229C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕЛИТОВОГО ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА С ПЫЛЕПОДАВЛЕНИЕМ ПРИ ЕГО ОБЖИГЕ И ЦЕМЕНТ НА ОСНОВЕ ЭТОГО КЛИНКЕРА | 2003 |

|

RU2237628C1 |

| Способ получения оксида кальция | 1984 |

|

SU1296511A1 |

| Способ очистки технического карбонатного сырья для получения окиси кальция | 1972 |

|

SU573449A1 |

| Способ обжига влажного карбонатного сырья во вращающейся печи | 1987 |

|

SU1521722A1 |

| Способ получения окиси кальция | 1978 |

|

SU767031A1 |

Изобретение относится к способам получения окиси кальция, используемой в качестве наполнителя резин, каучуков и являющейся полуфабрикатом для производства высокодисперсной гидроокиси кальция и других целей, и может найти применение в химической промьшшенности.

Известен способ получения окисикальция путем обжига порошкообразного известняка. Последний получают многократным дроблением и- помолом исходного кускового известняка; на последней стгшии известняк измельчают и одновременно подсушивают в быстроходной молотковой мельнице. Если известняк имеет исходную влажность 75-6%, то перед поступлением в мельницу на последней стгодии -помола его вырушивают в специальной сушильной установке. После помола известняк классифицируют на фракции размером более и менее 2,5 мм и обжигают при скорости нагрева порядка 15 С/мин в течение 1,5 ч. Температура обжига 1050-1150 С. Выход продукта 80%. , Этот способ сложен, хотя окись кальция получают сравнительно одно-родной и стабильной по составу и удельной поверхности.. Так, содержание в продукте 96,0-96,2%, остаток на сиге (отверстием 60 мкм) 5-8%, удельная поверхность 15-18 м/г.

Наиболее близким по технической сущности и достигаемому результату является способ получения высокодисперсной окиси кальция, заключающийся в том, что химически осажденный мел или природные рыхлые чистые мела

10 влажностью 7-12% обжигают во вращающейся печи при температуре газовой среды в начале зоны обжига 11401160°С и удельном расходе условного топлива 420-450 кг/т Сао, разрежении

15 0,5-1 мм вод. ст. Скорость нагрева материала до 10-12 с/мин, а время пребывания в горячей зоне 60 мин. Продукт обжига размалывают в вибромельнице, работающей в замкну20том цикле, и классифицируют. В результате получают окись кальция с содержанием СаО 93-94%, остатком на сите (отверстием 60 мкм)0,20-5,0%, величиной удельной поверхности 25-30 wr.

25 Пылеунос. из печи составляет 12-15%. Выход готового продукта 81-84 %.

Недостатками способа являются низкие содержание основного вещества в продукте, удельная поверхность и вы30ход продукта. Повышение температуры обжига до Г25С/Ь с целью увеличения содержания окиси кальция в продукте не только снижает и так достаточно низкий выход продукта в, результате высокого пылеуноса, достигающего 20-28%, но и ухудшает показатели по дисперсности продукта (остаток на сите, с отвер тием 60 мкм достигает 10%) и его удельной поверхности, снижающейся до 10-15 г. Цель изобретения - повышение содержания основного вещества в продук те, удельной- поверхности и выхода про хукта. . Поставленная цель достигается согласно способу получения окиси кал ция, включающему обжиг сырья, содержащего карбонат кальция, в присутстВИИ фосфатов щелочных или щелочноземельных металлов и/или карбонатов щелочных металлов или магния, взятых в количестве 0,05-1% мас.%, при разрежении, помол продукта обжига и последуклцую его классификацию. Обжиг сырья ведут при скорост нагрева последнего, равной 20-80С/ми и разрежении 2-15 мм вод. ст. Введение добавок карбонатов щелоч ных или щелочноземельных металлов, например ,,, , NaHCO, , MgCO Нд(ЕСО) или добавок фосфатов щелоч ных или щелочноземельных металлов, например Са()7. , Саз (PQj. )2. , K nPO4f , 2Н2.О, , или смеси карбонатов и фосфатов щелочных или щелочноземельных металлов оказывает пластифицирующее и упрочняющее действие, способствуя самогранулированию карбонатного сырья и упрочнению гранул при их обжиге, тем самьм повышая их термостойкость в процессе нагревания. Упрочняющее действие добавок карбонатов и/или фосфатов обязано созданию кристаллизационной структуры в порах гранулы, которая (структура) в десятки раз повышает адгезионные сйойства частиц. Установ лено, что добавка в количестве менее 0,05% не приводит к достижению желае мого эффекта, выше 1% концентрация добавок нецелесообразна, так как эффект от её влияния не увеличивается. Кроме того, добавки карбонатов и/или фосфатов оказывают благоприятнее действие и после стадии обжига при помоле продукта. В особенности такое влияние оказывают фосфаты, которые препятствуют агломерации микро частиц СаОи делают продукт помола шелковистым, текучим с углом естественного откоса, близким к . Последнее улучшает процесс рассева СаО и увеличивает пробег сеток на ситах Такая структура материала очень благоприятна при его использовании в различных композ-ициях резинотехничес ких изделий. Указанные добавки благоприятно сказываются и на процессе гидратации окиси кальци, используе-. мой в качестве исходного продукта в процессе гидратации. Добавки способствуют равномерному тепловьаделению в процессе гидратации и, тем самым, получению гидроокиси кальция с более тонкой структурой.. При введении указанных добавок происходит самогранулирование продукта в процессе сушки и обжига. Из печи выходят гранулы размером 1-25 мм. Электроннографические и микроскопические исследования гранул показали, что они состоят из мельчайших крис|1таллов СаО и при раздавливании гранул разрушаются на множество ука.jaHHEiix Кристаллитов .Это свидетельствует о том, что добавки в продукте посЗле обжига как бы легкой спайкой мелйчайших кристаллов, что позволяет уменьшить потери продукта и сырья с пылеуносом до 2-3%, т.е. в 3-5 раз против прототипа. Другой эффект, который проявился при самогранулировании, резкое снижение расхода условного топлива на получение 1 т СаО. Расход условного топлива снизился в 1,5-1,8 раза в сравнении с прототипом. Это объясняется улучшением условий теплопередачи при обжиге материала в гранулированном виде, а также повышением степени обжига без увеличения температуры. Существенное влияние на величину удельной nojsepxHOCTH продукта обжига, активность и на весь процесс в целом I оказывает скорость подъема т емпературы в печи. Увеличение скорости нагрева материала стало возможным благодаря введению добавок, карбонатов или фосфатов, что исключило диффузионные торможения процесса. При увеличении скорости нагрева при одинаковой температуре обжига достигается увеличение степени разложения материала, что приводит к увеличению содержания основного вещества и, вследствие этого, к повышенному выходу готового продукта, а также увеличению удельной поверхности полученной окиси кальция (последняя величина пропорциональна скорости нагрева). При скорости нагрева обжигаемого сырья менее ЗО С/мин скорость разложения карбоната кальция мала, требуется очень длительное время (до б- i 8 ч) пребывания сырья в печи, вследствие чего происходит очень плотное спекание гранул и даже их оплавление в результате разложения щелочных добавок. Это ухудшает качество продукта и требует больших расходов топлива.. С увеличением скорости нагрева проявляются все вышеотмеченные положительные качества. Однако увеличение скорости нагрева сырья свыше нецелесообразно, так как не приводит к увеличению достигнутого эффекта. Полезно также вести процесс под разрежением 2-15 мм вод. ст. Это спо собствует равномерному отсосу паров воды из реакционной зоны, что в конечном счете приводит к уменьшению процессов спекания, увеличению удель ной поверхности продукта. Кроме того это позволяет снизить парциальное давление СО, что также интенсифицирует процесс. Разрежение выше 15 мм приводит к неэкономичному использова нию тепла, ниже 2 мм - уменьшает эффект понижения парциального давления СО, а следовательно, уменьшается удельная поверхность продукта. Способ осуществляют следующим образом. Карбонатное сырье и добавки карбо (Натов и/или фосфатов щелочных или Щелочноземельных металлов (0,05-1%) загружают в смеситель непрерывного действия. Шихту подают в печь (вращающуюся, полочную, со Стационарным слоем и т.д.) и обжигают при 8801250 С со скоростью нагрева обжигаемого материала в указанном интервале 20-80 С/мин при разрежении 2-15 мм вод. ст.-Полученную окись кальция размалывают и классифицируют. .При.мер. Карбонатное сырье с основной фракцией 2-40 мкм и содер жанием основнЕых компонентов, %: СаО 54,97; СО 42,.9; 804 0,3, 32,77 (сверх 100%) в количестве 1000 кг подают в смеситель, куда дозируют 0,05% Nai.CO5 (по отношению к СаСО), что составляет.О,64 кг. После перемешивания шихту подают в механическую полочную печь и нагревают до со скоростью. 20 С/мин. Вре мя пребывания шихты в печи 50-52 мин разрежение 10 мм вод.ст. При выходе продукта из печи его охлаждают в барабанном холодильнике и подвергают размолу. Перед подачей на размол окись кальция, выходящая из печи, им ет следующий фракционный состав, % s 10-15 ММ; 49, 5-10 мм 20,6, 2,55 мм 13,4, 2,5-1 мм 15, менее 1 мм 2 Пылеунос из печи составляет 3%, расход условного топлива 286 кг/т СаО.. После помола продукт имеет следующие показатели: содержание СаО 97,1%, остаток на сите (отверстием 60 мкм) 0,109%, удельная поверхность 43-, 5 . Выход готового продукта 94,8%. П р и м е р 2. Карбонатное сырье с- основной фракцией 2-40 мкм и содер жанием основных компонентов, %: СаО 54j97, CO-i. 42,9, Зрф. 0,14, H-j,O 32,77 (сверх 100%) в количестве 1000 кг по дают в смеситель, куда дозируют 1% Na4,P2.6-j (по отношению к СаСОэ) что составляет 6,4 кг. После перемешивания шихта поступает во вращалэдуюся печь, где ее нагревают со скоростью при разрежении 15 мм вод. ст. При выходе продукта из печи его охлаждают в барабанном холодильнике и подвергают размолу. Перед подачей на размол целевой продукт, выходящий из печи, имеет следукнций фракционный состав, %: 15-20 мм 17, 10-15 мм 30, .5-10 мм 10,7, 2,5-5 мм 12,3, 2,5-1 мм 20, менее 1 мм 10. Пылеунос из печи составляе1.3 ,5%, расход условного топлива 220 кг/т СаО. После помола продукт имеет следующие показатели: содержание СаО 96,8%, остаток на сите (отверстием 60 мкм) 0,08%, удельная поверхность 55 . Выход готового продукта 95,8%. ПримерЗ. Карбонатное сырье с основной фракцией 2-150 мкм и содержанием основных компонентов, %: СаО 55,0, COj, 42,2, SO 0,2, 22,8 (сверх 100%) в количестве 1000 кг подают в смеситель, куда до зируют 0,5% Са(Р04.)г (составляет ,3,9. кг) и 0,5 Na./jiCO (составляет 3,9 кг). После перемешивания шихту подают во вращающуюся печь и нагревают со скоростью З8с/мин до . ;Время обжига составляет 40 мин, раз1режение 2 мм вод.- ст. При выходе материала из печи его охлаждают в барабанном холодильнике и-размалывают. Перед подачей на размол окись кальция, выходящая из печи, имеет следующий фракционный состав, %: 15-20 мм 35, 10-15 мм 40, 5-10 мм 11,4, 2,55 мм 12,6, менее 2,5 мм 1. 1Пылеунос составляет 1,8%, расход условного топлива.302 кг/т СаО. После помола продукт имеет следующие показатели содержание СаО 97,5%, остаток на сите (отверстием 60 мкм) 0,08%, удельная поверхность 45 . Выход готового продукта 96,5%. . П j и м е р 4. Карбонатное сырье фракцией 7-100 мкм и содержанием основных компонентов, %: СаО 55, СО. 42,2, SO4 0/32, 10 (сверх 100%) в количестве 1000 кг подают в :смеситель, куда дозируют 0,3% МдСОз (составляет 2,7 кг), 0,3% CaRjРО;(составляет 2,7 кг). После перемешивания шихта поступает в пе.чь пульсирующего слоя, где ее нагревают со скоростью 80 С/мин до 1200с. Время обжига составляет 20 мин,разрежение 12 мм вод. ст.- При выходе продукта из печи его охлаждают в холодильнике и подвергают помолу. Перед подйчей на размол окись кальция, выходящая из печи, имеет следующий фракционный состав,%: 15-20 мм 40, 10-15 мм 32, 5-10 мм 20, 2,5-5 мм. 5, менее 2,5 мм 3., Пылеунос составляет 1,5%, расход топлива 220 кг/т СаО. После помола продукт

имеет следующие.,показатели: содержание СаО 98,3%, .остаток на сите- (отверстием 60 мкм) 0,07%, удел| ная поверхность 38 . Выход готового, продукта 97,8%. /

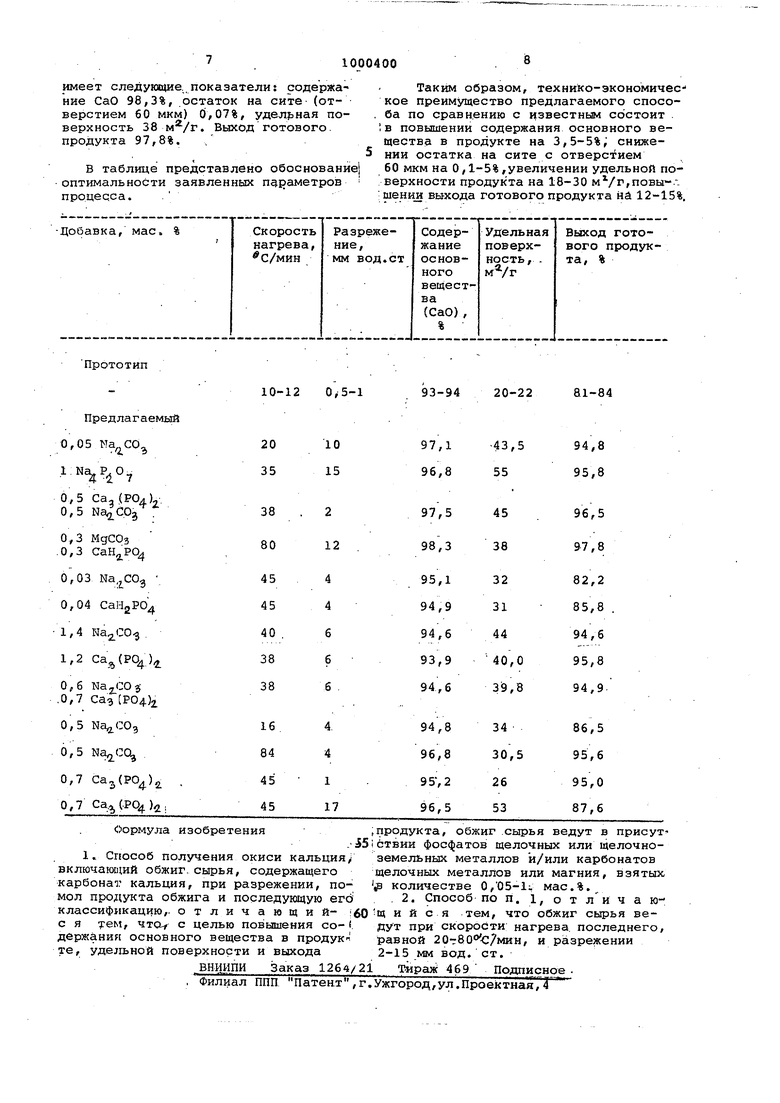

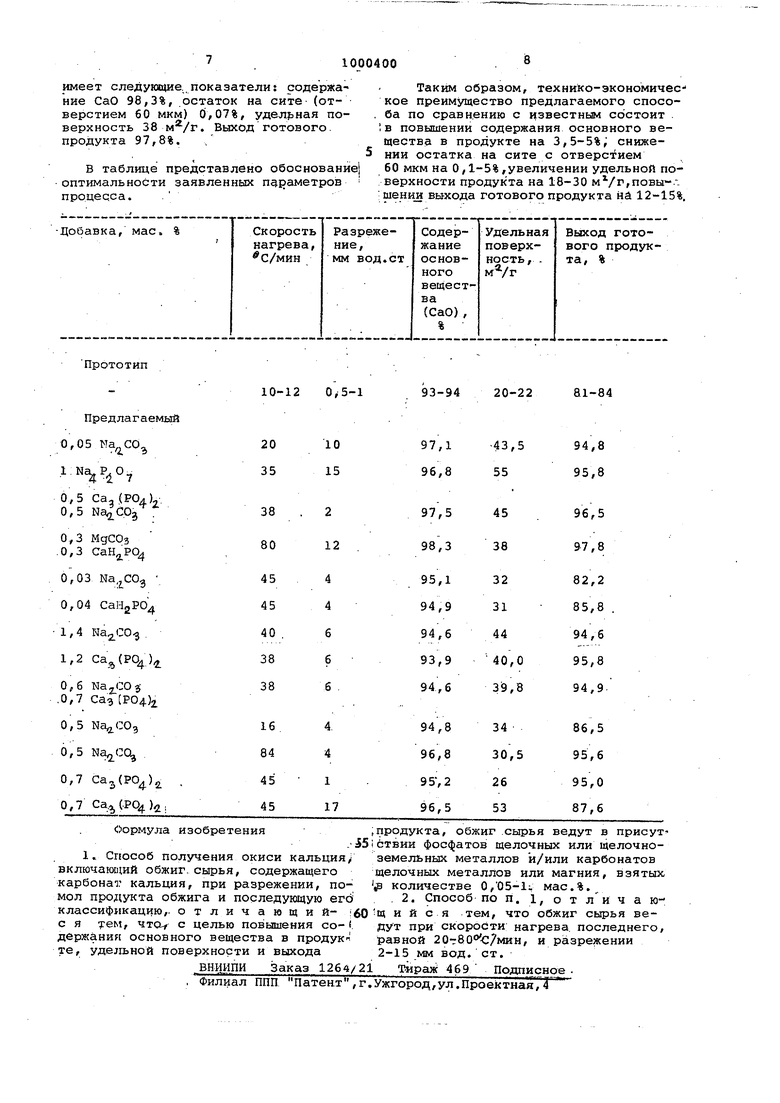

В таблице представлено обоснование, оптимальности заявленных параметров про.цесса.

Прототип

10-12 0,5-1

Предлагаемый

Таким образом, технико-экономическое преимущество предлагаемого спосо. ба по сравнению с известным состоит в повышении содержания основного вещества в продукте на 3,5-5%; снижении остатка на сите с отверстием 60 мкм на 0,1-5%,увеличении удельной по верхности продукта на 18-30 м /ГгПОвы ;шении выхода готового продукта на 12-15%.

81-84

20-22

93-94

Авторы

Даты

1983-02-28—Публикация

1981-02-10—Подача