(54) СПОСОБ ПОЛУЧЕНИЯ НЕРЖАВЁОДЕЙ СТАЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ раскисления борсодержащих сталей | 1978 |

|

SU718484A1 |

| Сплав для раскисления и легирования стали | 1986 |

|

SU1397529A1 |

| КОНСТРУКЦИОННАЯ КРИОГЕННАЯ АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2015 |

|

RU2585899C1 |

| СПЛАВ ДЛЯ РАСКИСЛЕНИЯ, ЛЕГИРОВАНИЯ И МОДИФИЦИРОВАНИЯ СТАЛИ И ЕГО ВАРИАНТ | 1998 |

|

RU2125113C1 |

| КОНСТРУКЦИОННАЯ КРИОГЕННАЯ АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2013 |

|

RU2545856C2 |

| АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И СПОСОБ ЕЕ ВЫПЛАВКИ | 2011 |

|

RU2456365C1 |

| СПОСОБ ЛЕГИРОВАНИЯ ТИТАНОМ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2002 |

|

RU2226555C2 |

| Способ раскисления коррозионностойкой стали | 1975 |

|

SU551377A1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ РАСКИСЛЕНИЯ, РАФИНИРОВАНИЯ, МОДИФИЦИРОВАНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 2004 |

|

RU2252265C1 |

| Сплав для раскисления и легирования стали | 1980 |

|

SU954477A1 |

. , 1 Изобретение относится к области черной металлургии, в частности к разработке получения нержавеющей стали. Наиболее близок к изобретению сп соб получения сталей с низким содер жанием азота, заключакяцийся в расплавлении, исходного металла в печи, предварительном раскислении и легир вании ферросплавами с последующей при садкой титана и выпуск его в ковш fll. Недостаток описанного способа за ключается в низкой эффективности влияния титана на удаление азота, так как последний в первую очередь расходуется на раскисление металла и лишь незйачительная часть титана связьгаает азот. Кроме этого, сталь получается крупнозернистая, с высоким содержанием оксидных включений и недоста.точно высоким механическим и эксплу тационными свойствами. Между тем эффективность рационал ного леги1эования в сочетании с комплексным раскислением/ может значительно снизить содержание азота и обеспечить высокое качество металла (повышение чистоты стали и улучшение формы включений, мелкозернистос стали, увеличение механических и улучшение эксплуатационных свойств). Цель изобретения - повышение эффективности удаления азота и улучшэние качества стали. Достигается это тем, что в расплав до ввода титана присаживают алюминий в количестве 0,5-2,0 кг/т стали, а затем комплексный сплав, содержащий кремний, марганец, алюминий, кальций и магний в количестве 2,05,0 кг/т стали. Характерной особенностью титана и модифицирующих добавок (кальция и магния) является высокая химическая активность к кислороду, поэтому их целесообразно вводить в полностью раскисленный металл: После раскисления предварительного и легирования в металл присаживается алюминий, достаточное количество для нейтрализации растворенного кислорода. Дальнейшая присадка комплексного сплава в предварительно раскисленный металл алюминием обеспечивает его эффективное микролегирование модифицирующими металл элементами (кальций и магний). Введение щелочноземельных металлов в предварительно раскисленный металл усиливает их действие в

тношении кристаллизации структурных оставляющих и придания благоприятной ормы оставшихся в металле неметаллиеских включений. Улучшение формы ключений являются наиболее действенными факторами в повышении механиеских свойств стали.

Свободный титан, введенный в сталь после предварительного раскисения алюминием и комплексным спла iMTв .первую o 4:ep eflb padx6flyiTcV на соединение с азотом, образуя нитриды титана, которые частично всплывают в шлаке и тем самым способствуют йегньшений содержания азота в стали.

Образование устойчивых нитридов уменьшает концентрацию азота в диффузионном слое и препятствует его выделению в газообразном виде и, как ёледстаие, способствует уменьшению пористости стали.

Крсаде этого, титан, образуя карбиды, предупреждает образование карбидов хрома по границам зерен, создающих восприимчивость к межкристаллитной коррозии.

Кроме этого, модифицирование стали магнием и кальци-ем проявляется в измельчении микрозерна. Измельчение зерна и торможение его роста при высоких температурах объясняется наличием адсорбционного слоя магния и кгьльция на границах зерен.

Длительная прочность, сопротивление ползучести и особейно пластичность в сильной степени зависят от величины зерна. Сталь с крупнозернистой структурой имеет несколько большую длительную прочность, но быстро уменьшающуюся пластичность с увеличением времени испытания под нагрузкой. Сопротивление теплосменам у крупнозернистых сталей хуже, чем у мелкозернистых. Сталь с крупнозернистой структурой ВО время работы при высоких температурах под напряжением показывает худшие эксплуатационные свойства, особенно если материал дополнительно Претерпевает влияние стильных агрессивных сред, так как сталь с такой структурой больше подвержена межкристаллитному растрескиванию под напряжением.

Пример, в 50-килограммовой индукционной печи способ испытан для получения стали марки Х18Н9Т.

Химический составстали(гост 5632-61%вес.%;

Углерод.Не более 0,12

Кремний

Не более 0,80

Марганец

1,0-2,0

Хром

17-19

Никель

8,0-9,5

Титан

ДО (5,7

Железо

Остальное

Сера Не более 0,020

Фосфор Не более 0,035.

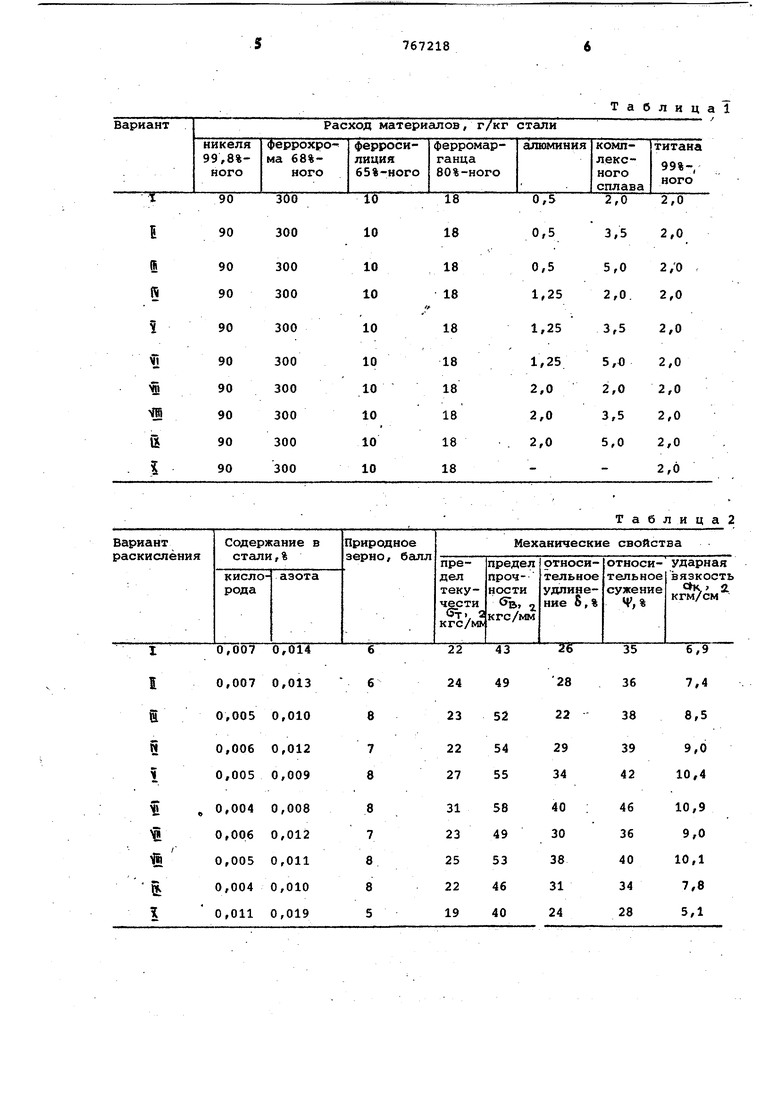

Для установления количества алюминия; и комплексного сплава, присажил ваемых до титана, проведено 9 вариан.тов раскисления. По 10 варианту сталь раскислялась по способу-прототипу. Результаты приведены в табл. 1. По каждому из вариантов проведено по 3 плавки. В опытах использован 5 комплексный сплав состава, вес.%:

Кремний

46,3

Марганец

18,5

Кальций

8,1

Алюминий

5,7

Магний 2,5

Железо и примеси Остальное,

Результаты испытаний приведены в . табл. 2.

5 Механические свойства определяли по испытанию термически обработанных образцов (закалка с и охлаждение в воде).

0 Данные табл. 2 убедительно свидетельствуют о преимуществе раскисления; по предлагаемому способу, что выражается: в снижении содержания кислорода в среднем на 50% отн; в сниже5 НИИ содержания азота в среднем на 39,0% отн.; в увеличении балла,по зерну с 5 для стали-прототипа, до 68 для опытной стали в увеличении предела текучести в среднем на 2,80% отн; в увеличении временного сопротивления разрыву в среднем на 28,7% отн.; в увеличении относительного удлинения в среднем на 31,6% отн.; в увеличении относительного сужения в среднем на 35,7% отн.; в увеличе5 НИИ ударной вязкости в среднем на 74,5% отн.

Следует отметить, что все варианты предлагаемого способа имеют преимущество перед известным, однако по комплексу полученных показателей предпочтение следует отдать N1 варианту раскисления, предусматривающим последовательное введение в печь: алюминия 1,25 кг/т комплексного

сплава 5,0 кг/т и титана 2 кг/т.

Таблица

Формула изобретения Способ получения нержавеющей стали, включающий расплавление исходного металла в печи, предварительное раскисление и легирование ферросплавами с последукнцей присадкой титана и выпуск его в ковш, отличающий с я тем, что, с целью повышения эффективности удаления азота и улучшения качества стали, в рас плав до вводЬ титана присаживают алюминий, а затем комплексный сплав, содержащий кремний, марганец, кальци алюминий и магний в количестве соответственно 0/5-2,0 и 2,0-5,0 кг/т стали.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-09-30—Публикация

1978-07-26—Подача