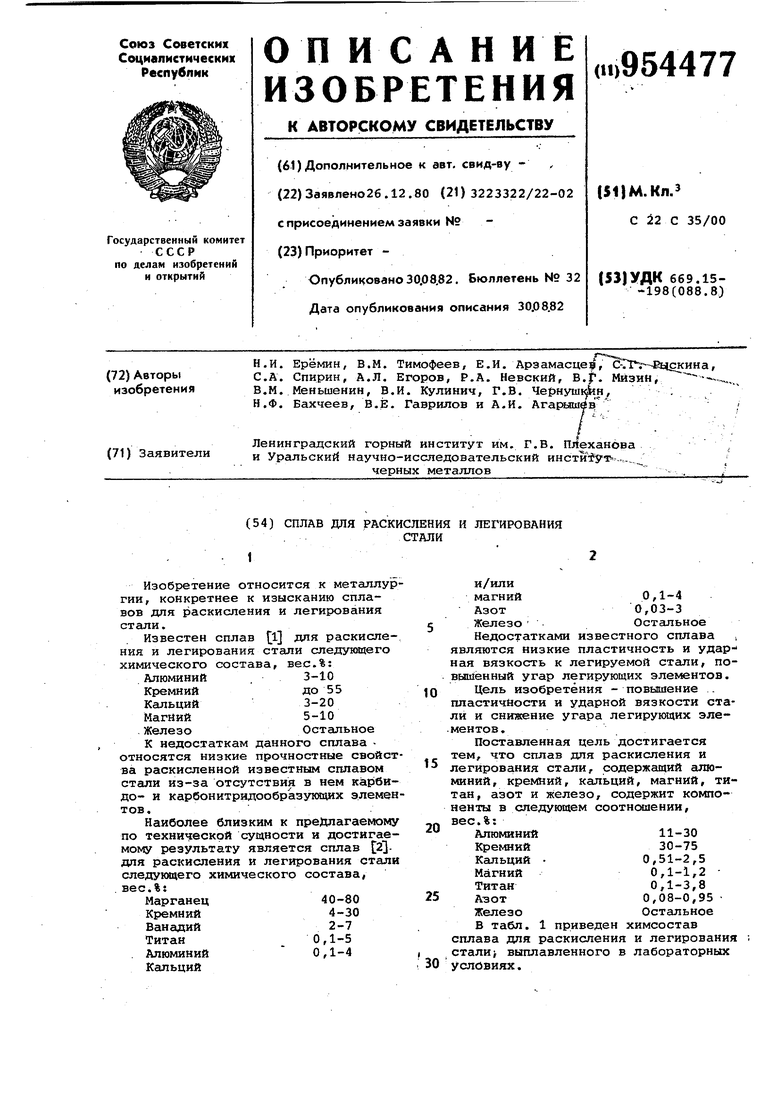

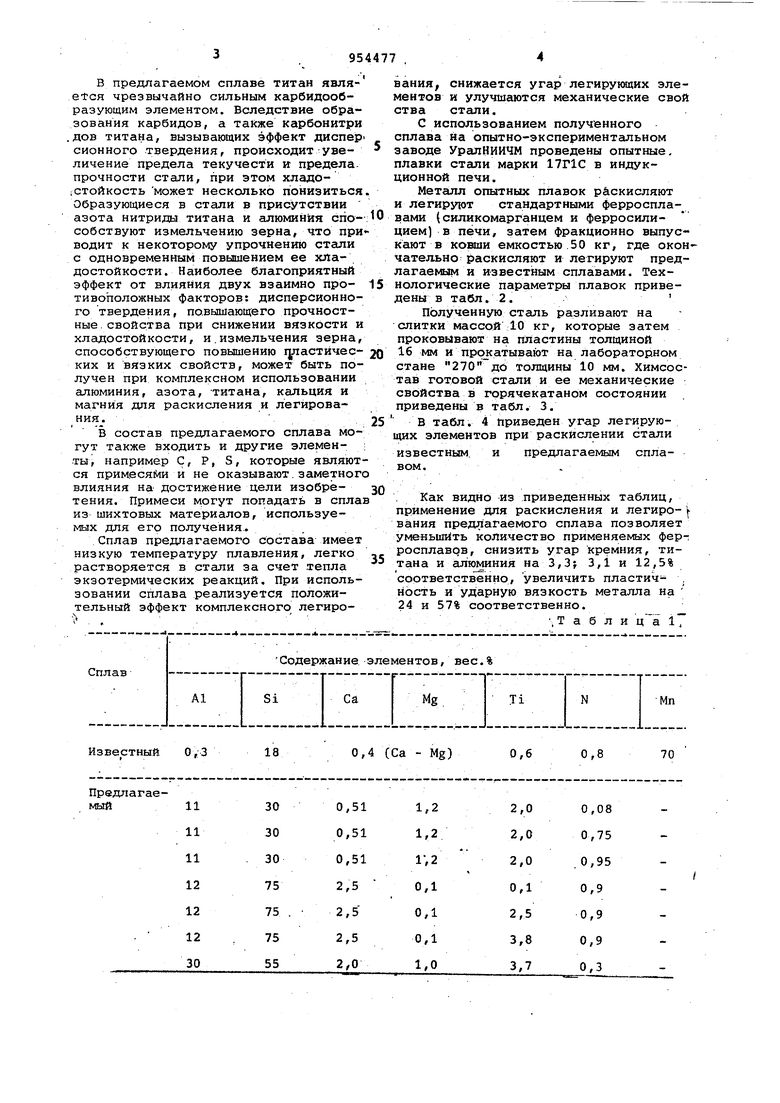

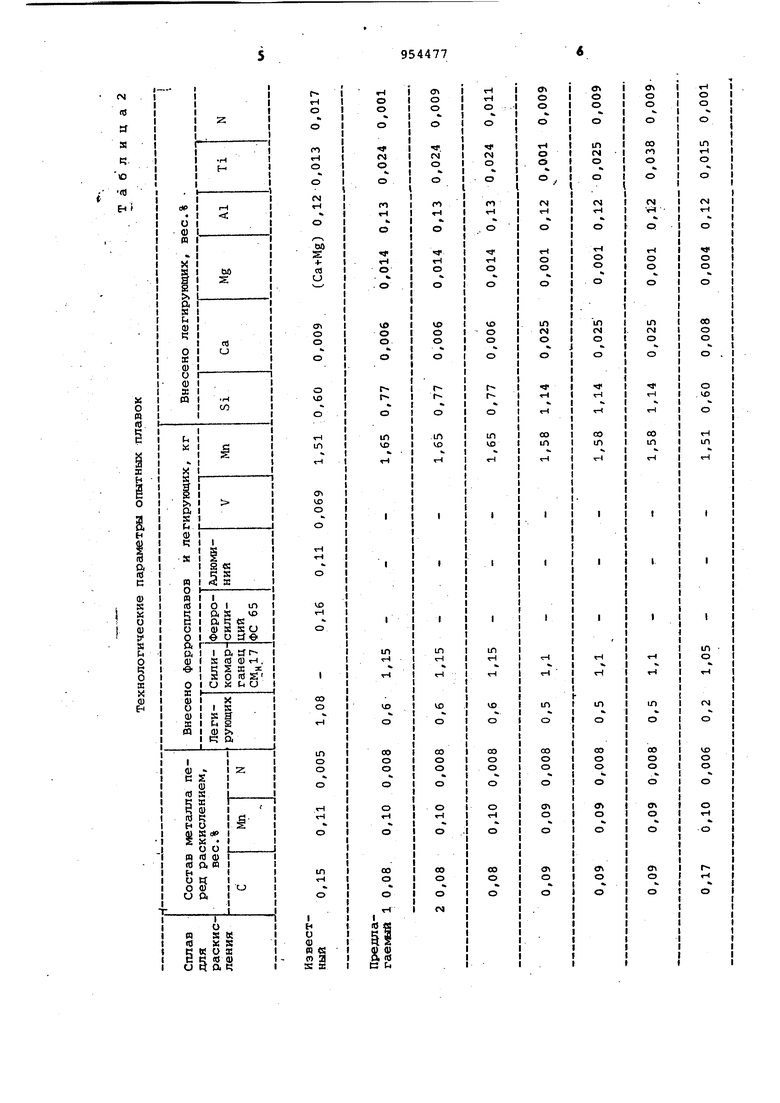

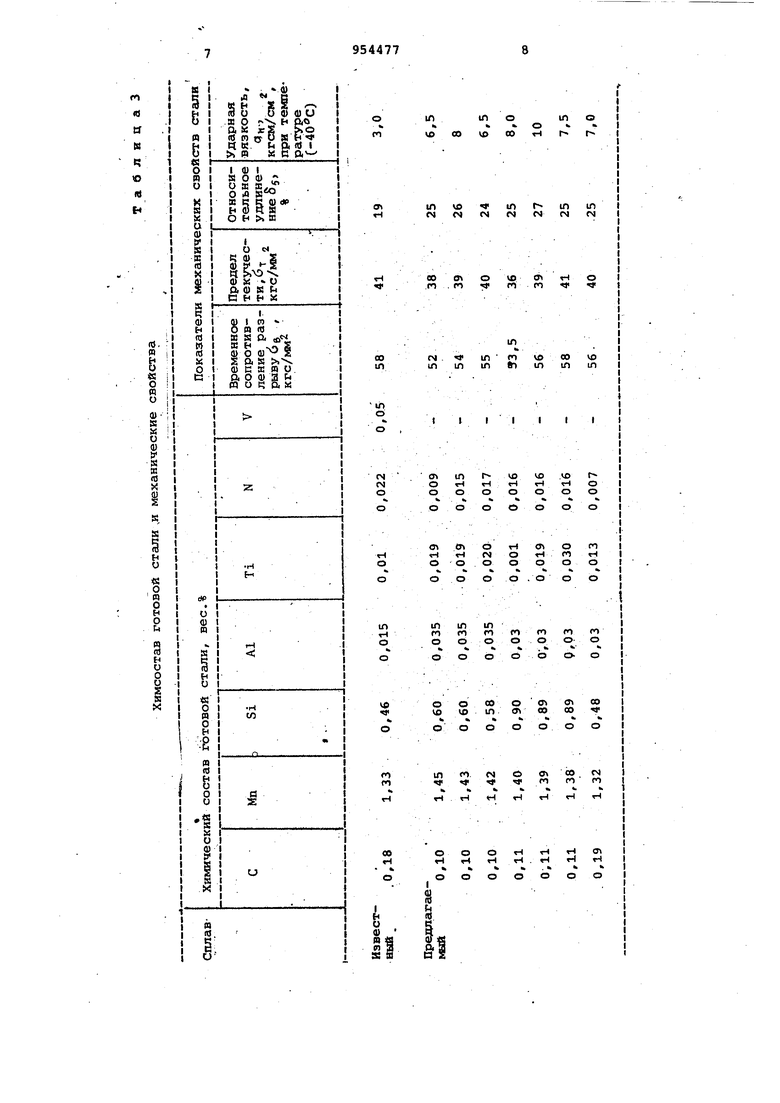

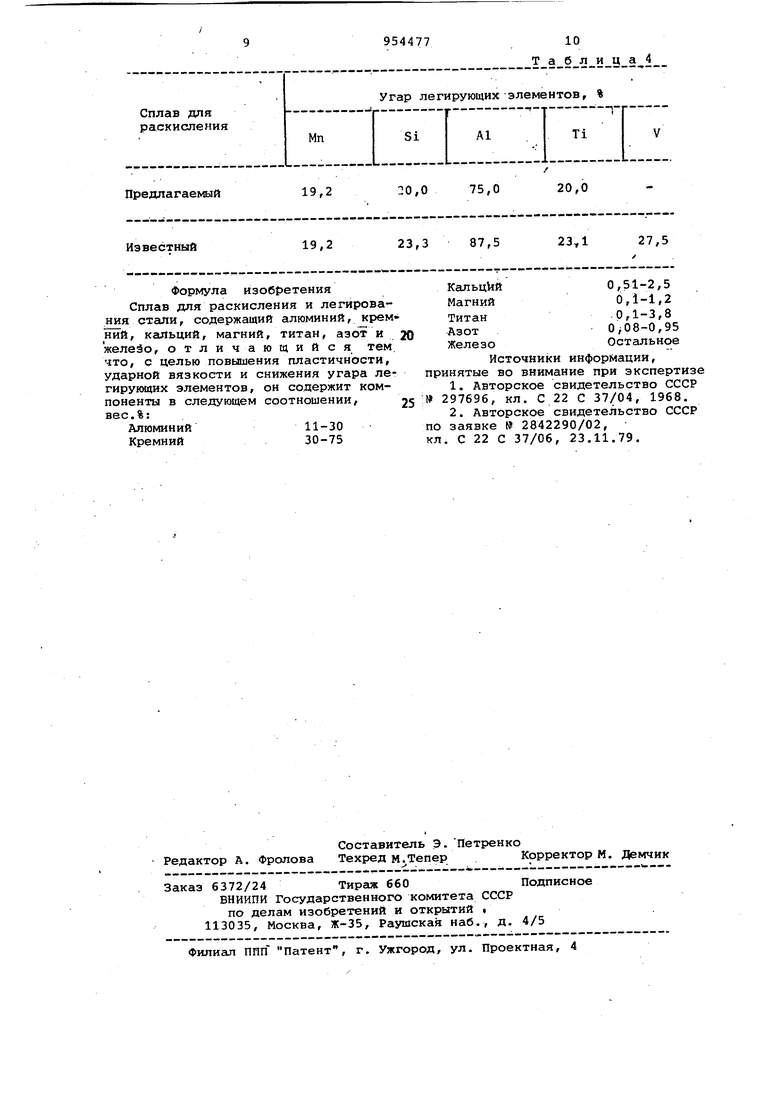

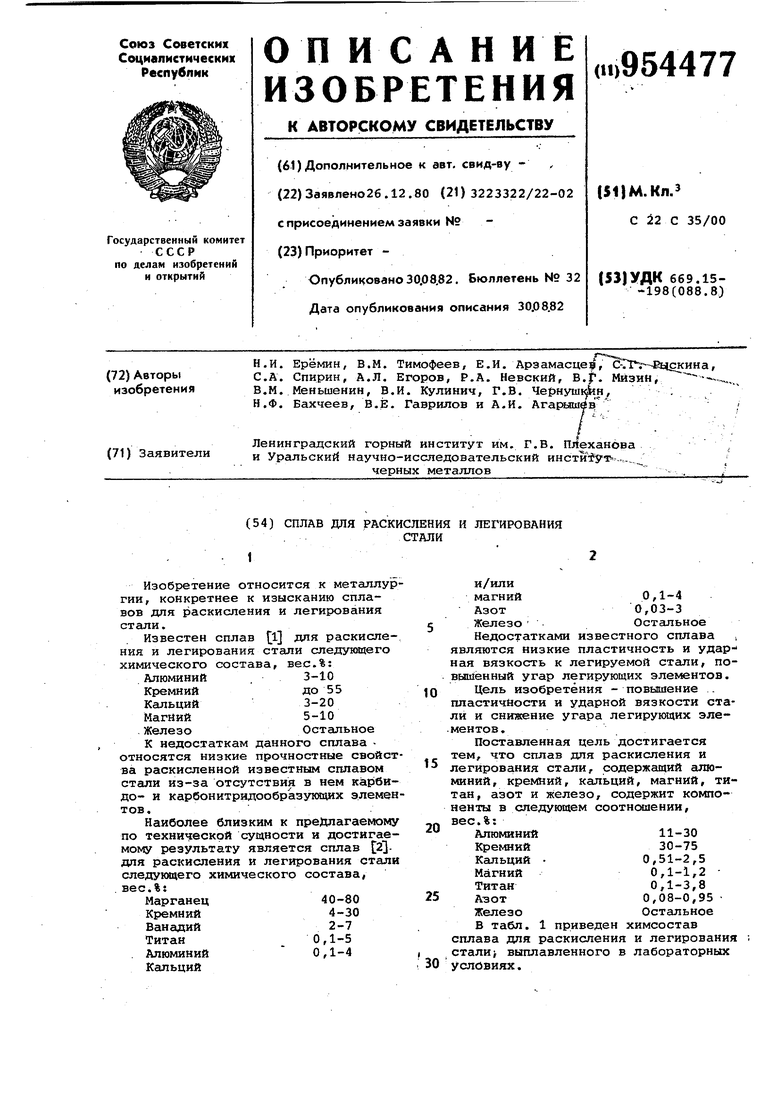

В предлагаемом сплаве титан является чрезвычайно сильным карбидообразующим элементом. Вследствие образования карбидов, а также карбонитри .дов титана, вызывающих эффект диспер сионного твердения, происходит-увеличение предела текучести и пределапрочности стали, при этом хладо; стойкость может несколько понизиться Образующиеся в стали в присутствии азота нитриды титана и алюминия ciioсобствуют измельчению зерна, что при водит к некоторому упрочнению стали с одновременным повышением ее хладостойкости. Наиболее благоприятный эффект от влияния двух взаимно противоположных факторов: дисперсионного твердения, повышающего прочностные, свойства при снижении вязкости и хладостойкости, и.измельчения зерна, способствующего повышению гутастйческих и вязких свойств, может быть получен при комплексном использовании алюминия, азота, Титана, кальция и магния для раскисления и легирования. В состав предлагаемого сплава могут также входить и другие элементы например С, Р, S, которые являют ся примесяйи и не оказывают.заметног влияния на достижение цели изобретения. Примеси могут попадать в спла из шихтовых материалов, используемых для его получения.. Сплав предлагаемого состава имеет низкую температуру плавления, легко растворяется в стали за счет тепла экзотермических реакций. При использовании сплава реализуется положительный эффект комплексного легирования; снижается угар легирующих элементов и улучшёштся механические свой ства стали. С использованием полученного сплава на опытно-экспериментальном заводе УралНИИЧМ проведены опытные, плавки стали марки 17Г1С в индукционной печи. Металл опытных плавок раскисляют и легируют стандартными ферросплавами (силикомарганцем и ферросилицием) в печи, затем фракционно выпускают в ковши емкостью 50 кг, где окончательно раскисляют и легируют предлагаемым и известным сплавами. Технологические параметры плавок приведены в табл. 2. Полученную сталь разливают на слитки массой 10 кг, которые затем проковывают на пластины толщиной 16 мм и прокатывают на лабораторном стане 270 до толщины 10 мм. Химсостав готовой стали и ее механические свойства в горячекатаном состоянии приведены в табл. 3. В табл. 4 приведен угар легирующих элементов при раскислении стали известным. и предлагаемым сплавом. Как видно из приведенных таблиц, применение для раскисления и легирования предлагаемого сплава позволяет уменьшить количество применяемых фер росплаврв, снизить угар кремния, титана и алюминия на 3,3; 3,1 и 12,5% соответственно, увеличить пластич- , ность и ударную вязкость металла на 24 и 57% соответственно. , Т а б л и l7

| название | год | авторы | номер документа |

|---|---|---|---|

| Сплав для раскисления и легирования стали | 1983 |

|

SU1122732A1 |

| Сплав для раскисления и легирования стали | 1990 |

|

SU1749289A1 |

| СПЛАВ ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ ТИТАНОМ | 2012 |

|

RU2482210C1 |

| Комплексный сплав | 1988 |

|

SU1719455A1 |

| Способ раскисления и легирования низкоуглеродистой ванадийсодержащей электростали | 1988 |

|

SU1659493A1 |

| СПЛАВ "КАЗАХСТАНСКИЙ" ДЛЯ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 2008 |

|

RU2395609C1 |

| Способ раскисления и легирования ванадийсодержащей нестареющей стали и смесь для его осуществления | 1986 |

|

SU1366537A1 |

| Сплав для раскисления,легирования и модифицирования стали | 1980 |

|

SU926056A1 |

| Способ выплавки высокомарганцевой стали | 1986 |

|

SU1344783A1 |

| Способ выплавки хладостойкой стали | 1986 |

|

SU1571080A1 |

0,3

Известный

18

0,4 (Са - Mg)

0,6

0,8

70

гч яз Я ж

R Ю (О Н

ж

о т «

о.

П)

с

0) S

X о

ш t

ЕС X

S

м

d tJ te Ч О

«

«8

О

0).

s к о

0)

i:

IS

X

a

X

H

о «

§ о я

я и

X

19,2

Предлагаемый

19,2

Известный

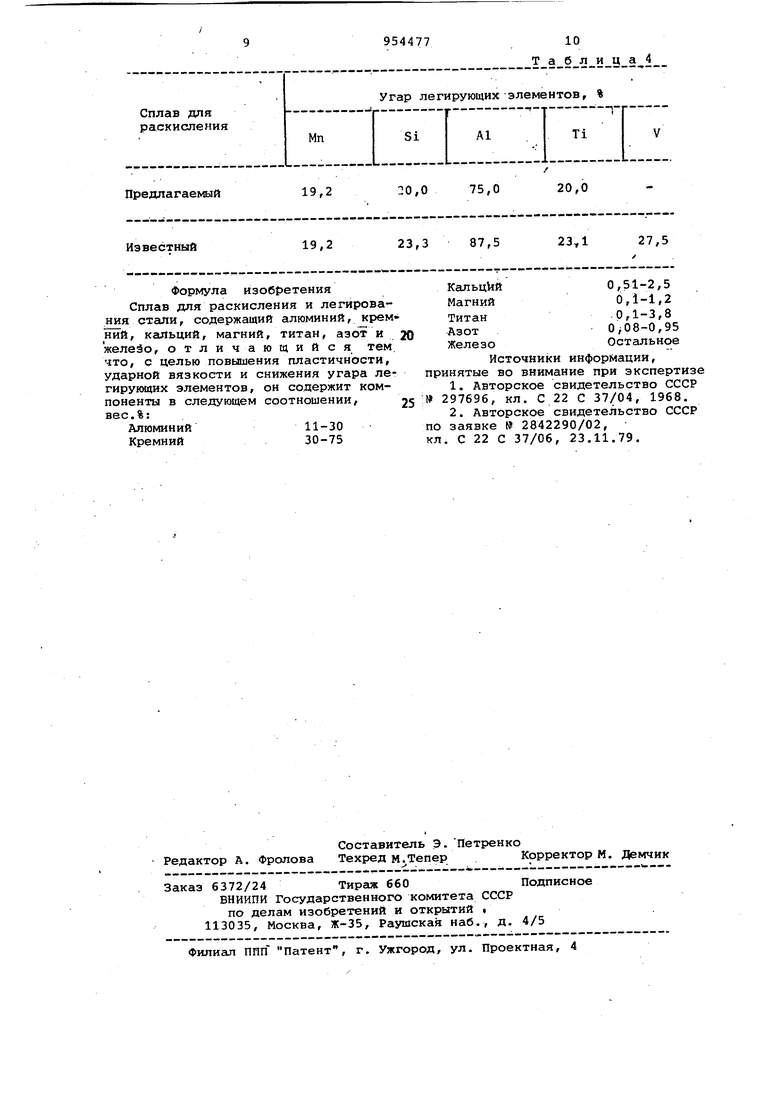

Формула изобретения Сплав для раскисления и легирования стали, содержащий алюминий, крем нлй, кальций, магний, титан, азоТ и желеЗо, отличающийся тем. что, с целью повышения пластичности, ударной вязкости и снижения угара легирующих элементов, он содержит компоненты в следующем соотношении,

вес.%:

11-30

Алюминий Кремний 30-75

20,0

20,0 75,0

23

27,5

87,5

23,3

0,51-2,5 6,1-1,2 .0,1-3,8 0/06-0,95

Остальное

Источники информации, принятые во внимание при экспертизе

кл, С 22 С 37/06, 23.11.79.

Авторы

Даты

1982-08-30—Публикация

1980-12-26—Подача