1 , Изобретение относится к области металлургии, а именно к высокопроч ным теплостойким инструментальным лям для изготовления штамповых инс рументов , подвергаемых химико-терм ческой обработке, предназначенных деформировайия металлов и сплавов и может быть использовано в металлургической и металлообрабатывайеде областях прог-ышленности, например для вставок штампов, выталкивател матриц для горячего прессования и т.д. , Наиболее близка к предлагаемой по технической сущности и достига му эффекту штамповая сталь, содер щая, вес.% 0,36-0,42 Углерод 0,20-0,50 Марганец 0,40-0,80 Кремний 2,00-2,80 1,60-2,60 Вольфргил 1,00-1,60 Молибден 0,40-1,00 Ванадий 0,40-1,20 Никель 0,08-0,12 0,06-0,12 Цирконий 0,06-0,12 Ниобий 0,20-0,60 Алюминий Ос тёшьнре l. Железо - 2 . :, Инструмент из данной стали хороШб отает при разогреве рабочейповерхти до 650-700°С. Недостатком стали указанного сова являются пониженная теплостойть при разогреве до более высоких ператур. Цель изобретения - повышение тептойкости азотированного слоя при ранении высокой прочности. Поставленная цель достигается тем, штамповая сталь, содержащая угле, кремний, марганец, хром, вольф, молибден, ванадий, никель, тит , цирконий, ниобий, алюминий и жео, содержит компоненты при. следуюсоотношении, вес. % 0,36-0,42 Углерод 1,40-1,75 Кремний 0,35-0,65 Марганец 2,00-2,60 1,40-2,10 Вольфрам 1,00-1,40 Молибден 1,32-2,00 Ванадий 0,30-0,59 Никель 0,20-0,44 0,05-0,10 Цирконий 0,05-0,10 Ниобий 0,50-0,80 Алюминий Остальное. ЗСе1дез,о

Общее содержание циркония и ниобия нвпревышает 0,15%. Такое содержание элементов позволяет получить высокую теплостойкость азотированных слоев в основном благодаря высокому содер}канию ванадия и титана (содержание

их в карбонитридах высоко).

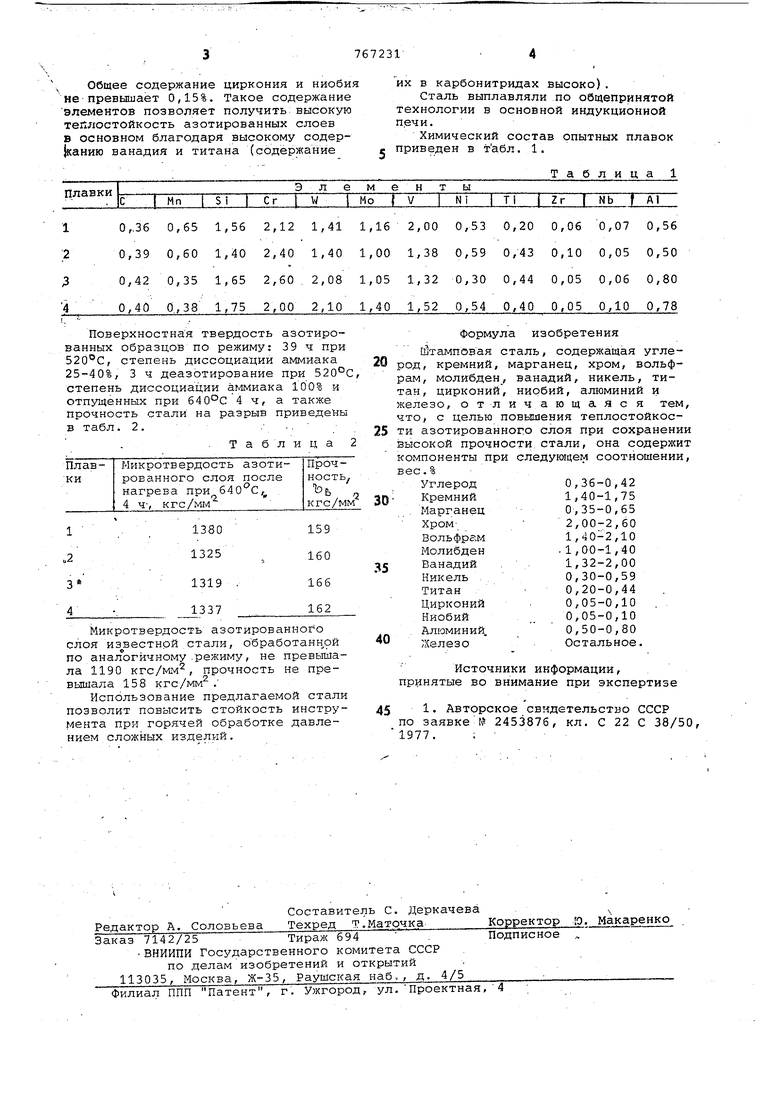

Сталь выплавляли по общепринятой технологии в основной индукционной печи.

Химический состав опытных плавок приведен в табл. 1.

Т а

лица

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамповая сталь | 1978 |

|

SU706464A1 |

| Штамповая сталь | 1983 |

|

SU1104182A1 |

| Штамповая сталь | 1980 |

|

SU908922A1 |

| СТАЛЬ СПС-430 | 2010 |

|

RU2434071C2 |

| Сталь | 1990 |

|

SU1703710A1 |

| ШТАМПОВАЯ СТАЛЬ | 1990 |

|

SU1678082A1 |

| СТАЛЬ | 2009 |

|

RU2425169C2 |

| Способ изготовления трубы из теплостойкой стали для паровой турбины | 2023 |

|

RU2822643C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ НАСОСНО-КОМПРЕССОРНЫХ И ОБСАДНЫХ ТРУБ | 2009 |

|

RU2414521C1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ ДЛЯ ВОДООХЛАЖДАЕМЫХ ИЗЛОЖНИЦ | 2012 |

|

RU2494167C1 |

10,.3б0,651,562,121,411,16 ;20,390,601,402,401,401,00 30,420,351,652,60.2,081,05 40,400.,38.1,752,002,101,40

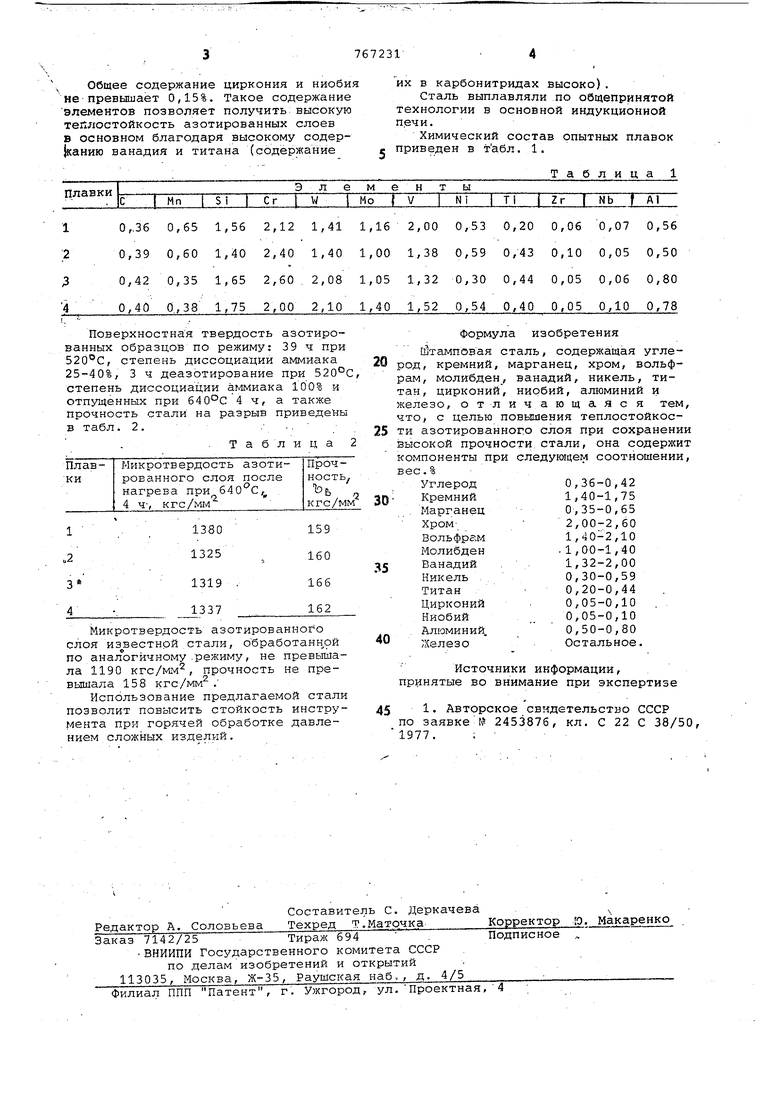

Поверхностная твердость азотированных образцов по режиму: 39ч при 520С, степень диссоциации аммиака 25-40%, 3 ч деазотирование при 520°С, степень диссоциации a миaкa 100% и отпущенных при 640-С 4 ч, а также прочность стали на разрыв приведены в табл. 2.. ..

Таблица 2

1380

159

1325 160

1319 166 162 1337

Микротвердость азотированного слоя из вестнрй стали, обработанной по аналогичному.режиму, не превышала 1190 кгс/мм, прочность не превышала 158 кгс/мм .

Использование предлагаемой стали позволит повысить стойкость инструмента при горячей обработке давлением сложных изделий.

Формула изобретения

Йтамповая сталь, содержащая углерод, кремний, марганец, хром, вольфрам, молибдену ванадий, никель, титан, цирконий, ниобий, алюминий и железо, отличающаяся тем, что, с целью повышения теплостойкости азотированного слоя при сохранении высокой прочности, стали, она содержит компоненты при следующем соотношении, вес.%

0,36-0,42 1,40-1,75 0,35-0,65 2,00-2,60 1,40-2,10 .1,00-1,40 1,32-2,00 0,30-0,59 0,20-0,44 0,05-0,10 0,05-0,10 0,50-0,80 Остальное.

Источники информации, принятые во внимание при экспертизе

45 1 Авторское свидетельство СССР

по заявкеN5 2453876, кл, С 22 С 38/50, 1977. ; 2,000,530,20 0,060,070,56 1,380,590,43 0,100,050,50 1,320,300,44 0,050,060,80 1,520,540,40 0,050,100,78

Авторы

Даты

1980-09-30—Публикация

1978-07-18—Подача