(54) СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Дробеструйная установка для поверхностного упрочнения изделий | 1980 |

|

SU878547A2 |

| Устройство для гидродробеструйного упрочнения лопаток | 1980 |

|

SU1155435A1 |

| Способ упрочнения высоконагруженных металлических деталей | 1979 |

|

SU773135A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНОЙ МАШИНЫ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2162782C2 |

| СПОСОБ ШЛИФОВАНИЯ ЛОПАТОК | 1989 |

|

SU1725506A1 |

| Способ изготовления металлической накладки для упрочнения передней кромки лопатки | 2024 |

|

RU2833647C1 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ ПОТОКОМ ДРОБИ | 1980 |

|

SU1042268A1 |

| Способ контроля процесса упрочнения деталей дробью | 1988 |

|

SU1602718A1 |

| Дробеструйная установка для поверхностного упрочнения изделий | 1980 |

|

SU897489A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2009 |

|

RU2422257C2 |

Изобретение относится к областимашиностроения и может быть использовано для устранения коробления и повьпиения усталостной прочности деталей поверх - ностным пластическим деформированием.

Известны способы поверхностного упрочнения деталей стальной дробью или шариками, которым сообщается кинетическая энергия струей сжатого воздуха, жидкости или ультразвуковым полем 1.

Недостатком известных способов упрочнения является коробление деталей, подвергнутых ракой обработке.

Известен также способ, по которому упрочнение деталей производится в закрытом объеме (камере) струей рабочей смеси, при этом для обеспечения равномерности обработки деталь перемещают относительно потока дроби и соойцают ей вращательное движение с постоянной угловой скоростью С2 .

Однако тонкостенйые детали с несимметричным профилем поперечного сечения, какими являются лопатки уурбомашин, при равномерном упрочнении претерпевают значительные деформации (коробление), заключающиеся в прогибе в сторону выпуклой стороны. Это происходит от действия остаточных напряжений, появялющихся в тонком поверхностном слое лопаток после упрочняющей обработки. Кроме того, в процессе упрочнения вращающейся лопатки, когда угол между плоскостью лопатки и направлением, потока дроби менее 45°, проис10ходит значительный расклеп кромок, а наклеп поверхностей лопатки (вьшуклойспинки и вогнутой - корыта) в это время производится неэффективно, что при15водит к увеличению времени на операцию упрочнения.

Целью изофетения является исключение коробпення лопаток.

20

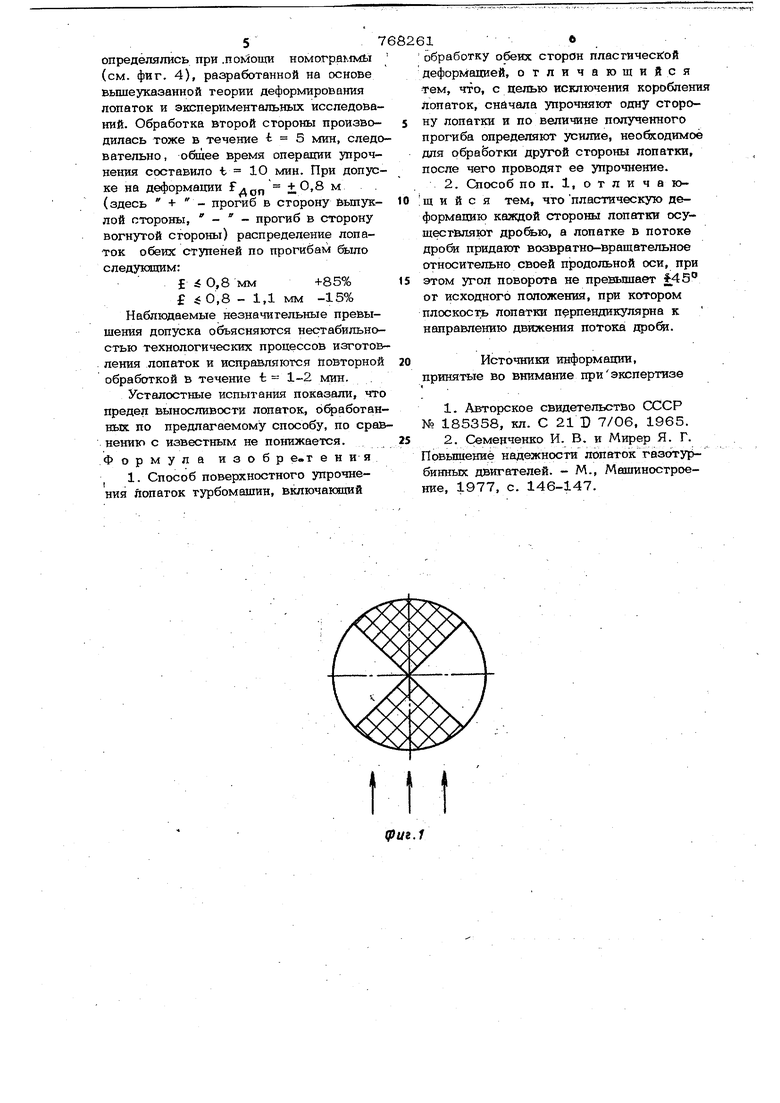

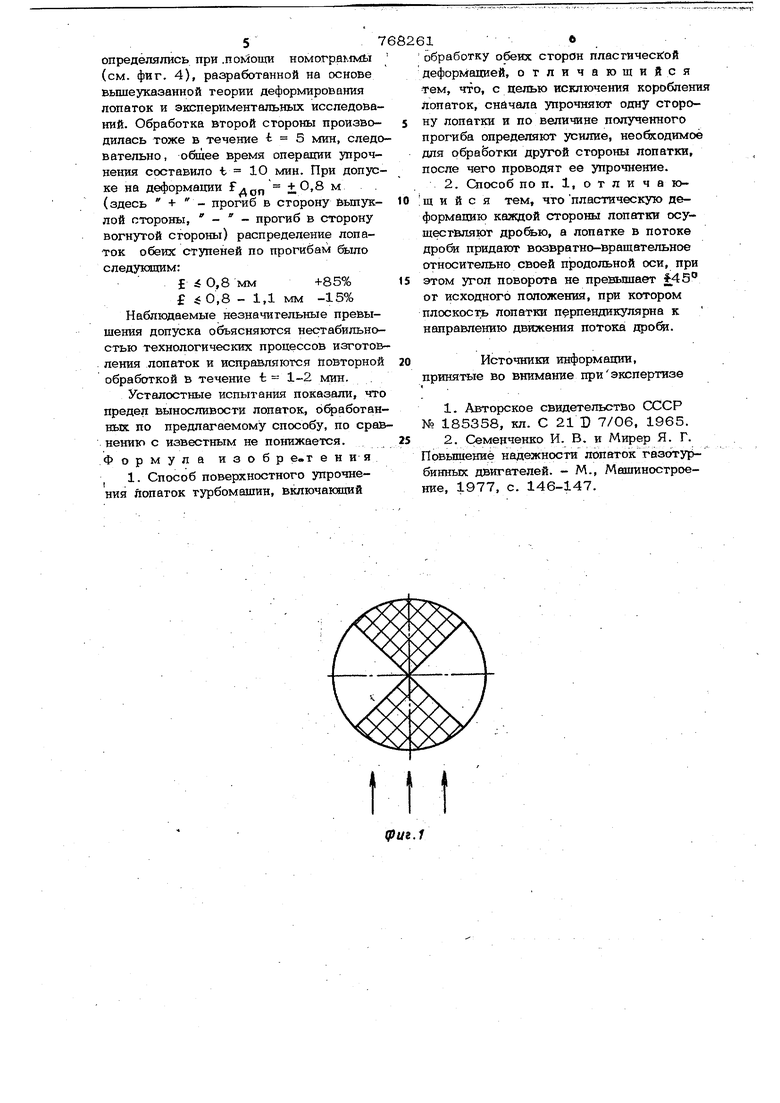

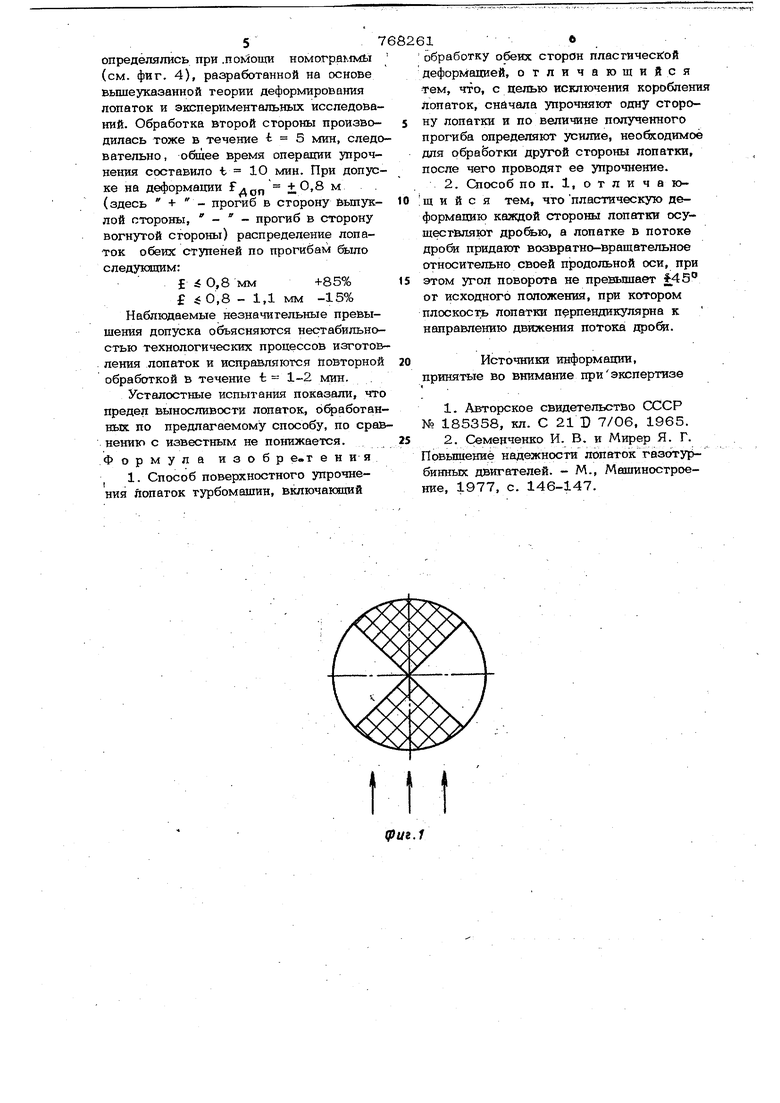

Эта цель достигается тем, что сначала упрочняют одну .сторону лопатки и измеряют получаемый ею прогиб, затем в зависимости от величины прогиба определяют по предварительно построенной зависимости Р ( f ), где Р - величина определяемого параметра прояесса упрочнения; f - величт на деформации лопатки после обработки одной стороны;р - знак функциональной зависи -мости Р от f , величину усиЛИЯ для офаботки другой стороны, напри мер давление жидкости или воздуха, после чего упрочняют другую сторону лопатки. В процессе обработки каждой ст(эроньУ лопатке придают в потоке дроби возвратно-вращательное движение относительно своей продольной оси, при эТомчугол Поворота не превышает +.45 от нейтральногЬ положения, когда плоскость лопатки перпендикулярна к направлению движения потока дроби. На фиг. 1 показаны фазы вращения упрочняемой детали} на фиг. 2 - схема бробеструйной зртановки, на которой может быть реализован предлагаемый способ; на фиг. 3 - график зависимости Р F ( ); на фиг. 4 - номограмма длд определения параметров процесса упрочнения. Благодаря раздельности упрочнения вьшуклая и Вогнутая стороны лопатки могут упрочнят-ься с различной интенсивнйстью и тем самым достигается уст ранение коробления. Возможность поочередной обработ1Ш сторон лопатки обеспечивается устранением ее вращения с йбстоянной угловой скоростью. Однако для улучщёния условий упрочнетгая кромо лопатке возвратно-вращательное движе. ние относительна продольной оси с огра ниченным углом поворота d от нейтрального положения, в кoтopo д плоскость лопатки перепендикулярна к направлению движения патока дроби. При этом за сче исключения фаз вращения, показанных на фиг. 1 (заштрихованные области, стрел 1сШМпШаэШ6 ШправШййе движения пот ка дроби), в ;.два раза уменьшается обще время операции упрочнения и значительн уменьшается расклеп радиусной части кромок: заусенцы и завальцовка кромок атсутеггбуют, наблюдаются лишь незначительные неровности, удаление- которых практически не изменяет радиуса закруг ления кромок и величину хорды лопатки. Предлагаемый способ упрочнетя может быть осуществлен, например ,на гид.родробеструйной установке. Установка состоит из рабочей ры 1 со стальной дробью, эжекторных сопл 2 для подает жидкости под давлением, вентильного крана 3 и манометра 4, служащих для регулирования давления жидкости в соплах, привода 5 и приводного вала 6, на котором укрепляется упрочняемая лопатка 7. При вклю4eifflH установки привод 5 сообщает валу 6, и, следовательно, лопатке 7 возвратнопоступательное в осевом направлении и возвратно-Вращательное с наибольщим угом повората + ct дви;жения;, Необходимое давление жкдкости в соплах устанавливается при вентильного крана 3 и манометра 4. Для устранения деформаций выпуклая сторона (спинка) лопатки должна обрабаг тывагься с большей интенсивностью, чем вогнутая (корыто). Поэтому сначала обрабатывают корыТо лопатки на режиме, обеспечивающем достаточное упрочнение. При этом лопатка деформируется (прогибается) в сторону спинки на величину f . Затем спинку обрабатьюают на более интенсивном режиме,-т.е. йри таких параметрах процесса упрочнения, в данном случае давление жидкости или воздуха, чтобы прогиб f был устранен. Величина Р определяется по зависимости Р F(f), которая находится предварительно с помощью экспериментальных лопаток. Для этого экспериментальные лопатки упрочняются со стороны спинки при различных по величине параметрах Р и затем измеряются получйемые ими прогиОъ f . На основе полученных данных строится график зависимости Р pCf) (см. фиг. 3). Такая зависимость долж- на быть заранее построена Для каждого тдаа.лопаток. По предлагаемому способу п$5оизводилось гвдродробеструйноэ упрочнение лопаток первой и третьей ступеней направляющего аппарата из материала . Сначала лопатки обрабатывались с вогнутой стороны при давлении Р 2,5 кгс/мм в течение мин при наибольших углах tL- +35° со скоростью 20 циклов вращения в минуту. Наблюдаемые при этом величины прогибов в сторону выпуклой стороны составили для лопаток первый стулеш 5-8 мм, для лопаток третьей ступени f 4 - 7 мм. Измерение прогибов производилось при консольном креплении лопаток индикаторами часового типа с ценой деления 0,01 мм. Величины давлений Р, необходимые для устранения этих прогибов.

определялись при .помощи номограммьх (см. фиг. 4), разработанной на основе вьЕиеукаэанной теории деформирования лопаток и экспериментальных исследований. Обработка второй стороны производилась тоже в течение i 5 мин, следовательно, ойцее время операции упрочнения составило t 10 мин. При допуске на деформации f д +0,8 м (здесь + - прогиб в сторону вьшуклой стороны, - прогиб в сторону вогнутой стороны) распределение лопаток обеих ступеней по прогибам йьшо следукшшм:

f ; 0,8 мм+85%

f iO,8 - 1,1 мм -15%

Наблюдаемые незначительные превышения допуска объясняются нестабильностью технологических процессов изготовления лопаток и исправляются повторной обработкой в течение t 1-2 мин. .

Усталостные испытания показали, что предел выносливости лопаток, офаботанньЕс по предлагаемому способу, по сравнению с известным не понижается. Формула изобре. тения

обработку обеих сторон пластическ:ой деформацией, отличающийся тем, что, с делью исключения короблени Лопаток, сначала упрочняк одну сторону лопатки и по величине полученного прогиба определяют усилие, необходимое для обработки другой стороны лопатки, после чего проводят ее упрочнение.

Источники информации, принятые во внимание приэкспертизе

рКГС

. I

Авторы

Даты

1982-12-15—Публикация

1978-07-10—Подача