Изобретение относится к механичес- кой обработке, в частности к поверх- . костному упрочнению деталей потоком дроби.

Целью изобретения является повышение качества и упрощение контроля процесса упрочнения деталей.

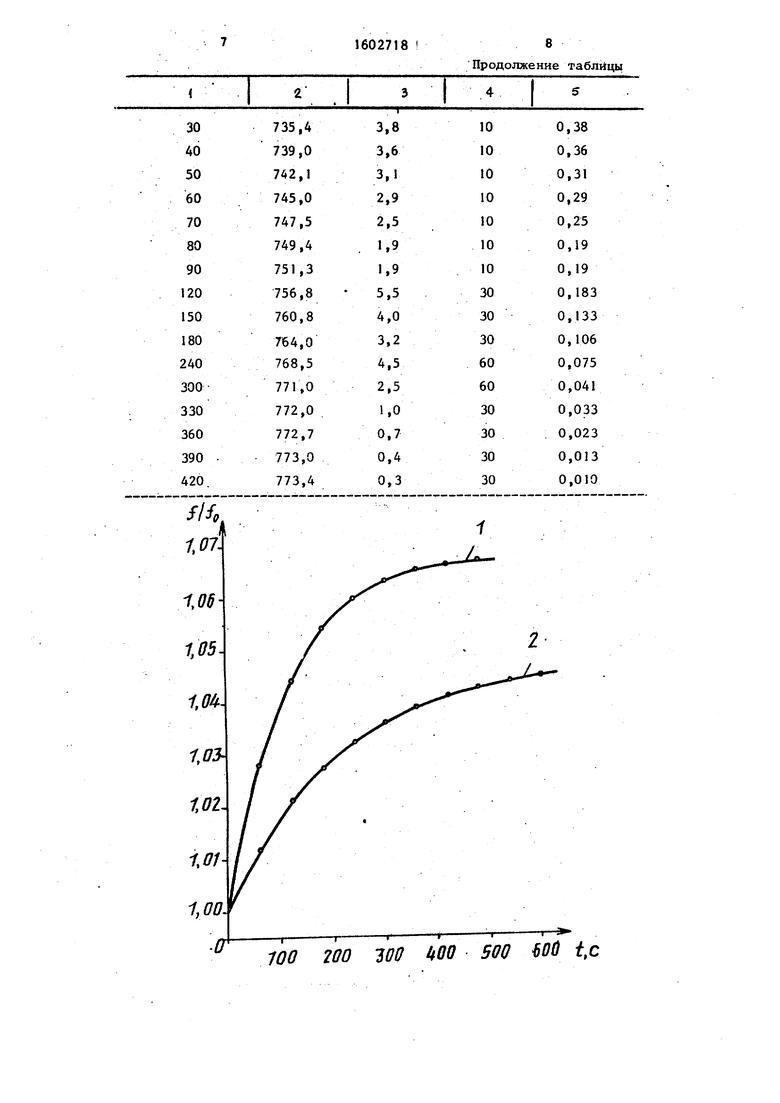

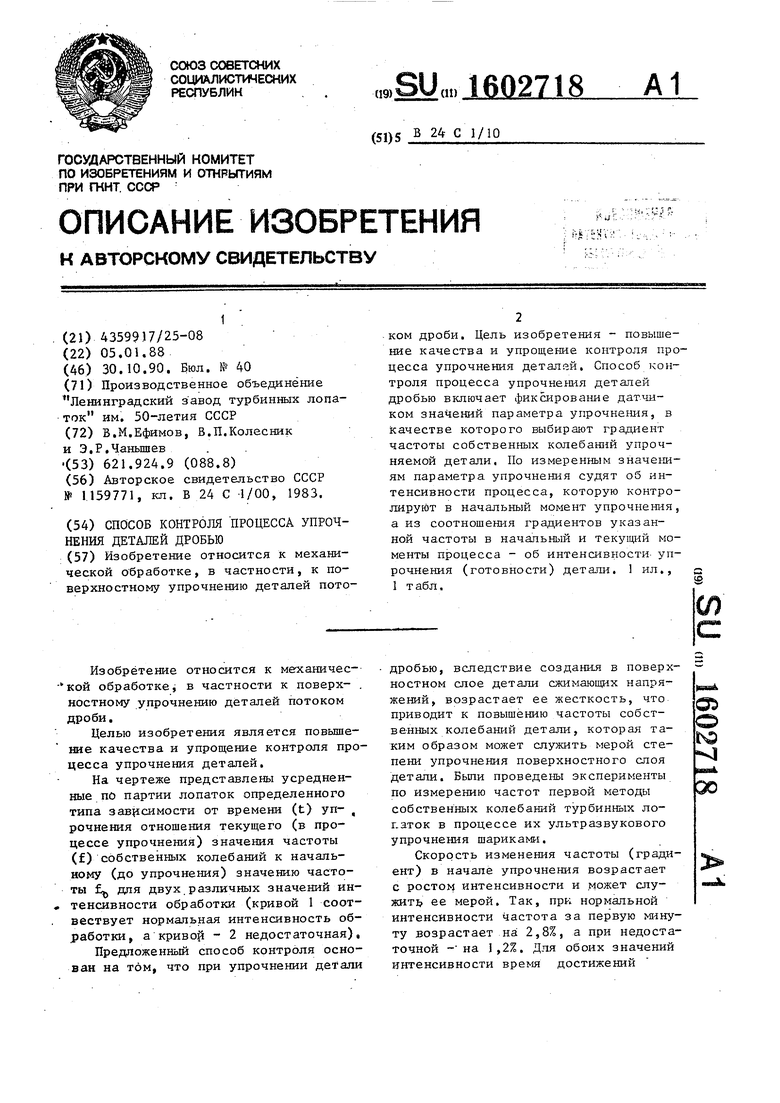

На чертеже представлены усредненные по партии лопаток определенного типа зав 1симости от времени (t) уп- , рочнения отношения текущего (в процессе упрочнения) значения частоты (f) собственных колебаний к начальному (до упрочнения) значению частоты f для двух различных значений ин- . тенсивности обработки (кривой 1 соот- вествует нормальная интенсивность обработки, а кривой - 2 недостаточная). Предложенный способ контроля основан на том, что при упрочнении детали

дробью, вследствие созданил в поверх- - ностном слое детали сжимающих напряжений, возрастает ее жесткость, что приводит к повышению частоты собственных колебаний детали, которая таким образом может служить мерой степени упрочнения поверхностного слоя детали. Выпи проведены эксперименты по измерению частот первой методы собственных колебаний турбинных ло- г.аток в процессе их ультразвукового упрочнения шариками.

Скорость изменения частоты (градиент) в начале упрочнения возрастает с ростом интенсивности и может служить ее мерой. Так, при нормальной интенсивности частота за первую мну- ту возрастает на 2,8%, а при недостаточной - на J,2%. Для обоих значений интенсивности время достижений

OS

tsD vl

100%-й сцлошности покрытия поверхностей лодаток совпадает с временем снижения градиента частоты собственных колебаний в 13-15 раз относитель- но начального значения 100%-я сплошность была достигнута за ЗЭО с при нормальной интенсивности упрочнения и за 540 с при недостаточной. Сходные

ния пера рабочих лопаток 1-ой стуоё- ни турбины П:Ц-25. Тарировка способу контроля заключается в определении границ диапазона изменения величин контролируемых параметров, соответствующих границам диапазона оптимал ных значений интенсивности потока дроби, что эквивалентно прогибу контрольных

и за эчи с при недостатичиии, илим -----

зависийо.сти получены при исследовании ,о пластан (тапа гшастан Альмена) в ди-а «ллтт« П 47-П Лн мтуг .

го

25

других типов лопаток различающихся по матениалу и геометрической форме, причем отношение градиента частоты в момент. ;1остижения 100%-й сплошности и начальному градиенту - величина, fs слабо зависящая от интенсивности для всех типов лопаток. Таким образом, контроль градиента частоты может заменить контроль сплошности.

Частота собственных колебаний детали может быть определена, например, путем измерения частотного спектра колебаний в ней, возбужденных ударами шариков в процессе упрочнения. Спектр представляет собой набор узких полос, положения максимумов которых соответствует частотам различных мод собственных колебаний детали. По мере упрочнения детали максимумы по- ,лос спектра смещаются. Измеряя ско- зО рость смещения какой-либо конкретной полосы, можно определить интенсивность работы оборудования, и степень обработки.

Тарировка предлагаемого метода кон- троля может быть осуществлена, напри- - мер, следующим образом.

Производят экспериментальную обра- ботку нескольких образцов одного типа деталей, при этом для каждой детали до измеряют интенсивность по прогибу контрольных пластин, градиента частоты собственных колебаний, деталей в начале процесса и скорость в момент до- .стижения 100%-й сплошности покрытия 45 поверхности деталей,отпечатками от ударов шариков. По данным этой обра- ботки определяют началь-ный градиент частоты, соответствуюш 1й необходимой интенсивности, и величину отношения JQ начального градиента к градиенту, соответствующему достижению 100%-й сплошности, В дальнейшем по этим двум параметрам можно производить контроль

интенсивности при каждом цикле работы оборудования и кон-хроль завершенности процесса по упрочненности деталей,

П р и м е р, В- эксперименте контролировался процесс и качество упрочнепазоне 0,,46 мм,

Перед началом измерений был вые- тавлен режим работы устаноки, обеспечивающей интенсивность потока дроби, при которой прогиб контрольной плас- ,тины максимален из допустимого диапазона - 0,46 мм,

Аппаратур но в эксперименте проце-сс контроля и тарировки осуществлялся обеспечением акустического контакта упрочняемой лопатки, помещенной в рабочую камеру, с пьезоэлектрическим датчиком колебаний, сигнал от которого после усиления подавался на электрический полосовой фильтр, который отфильтровывал только колебания с час тотами из диапазона собственных частот колебаний рабочей лопатки турбины первой ступени ГТН-25, а именно 650-850 Гц,

После включения установки и дости- жения стационарного потока дроби-(через 2-3 с) регулярно, через 10-60 с производилось снятие показаний цифрового частотомера в течение всего времени упрочнения,

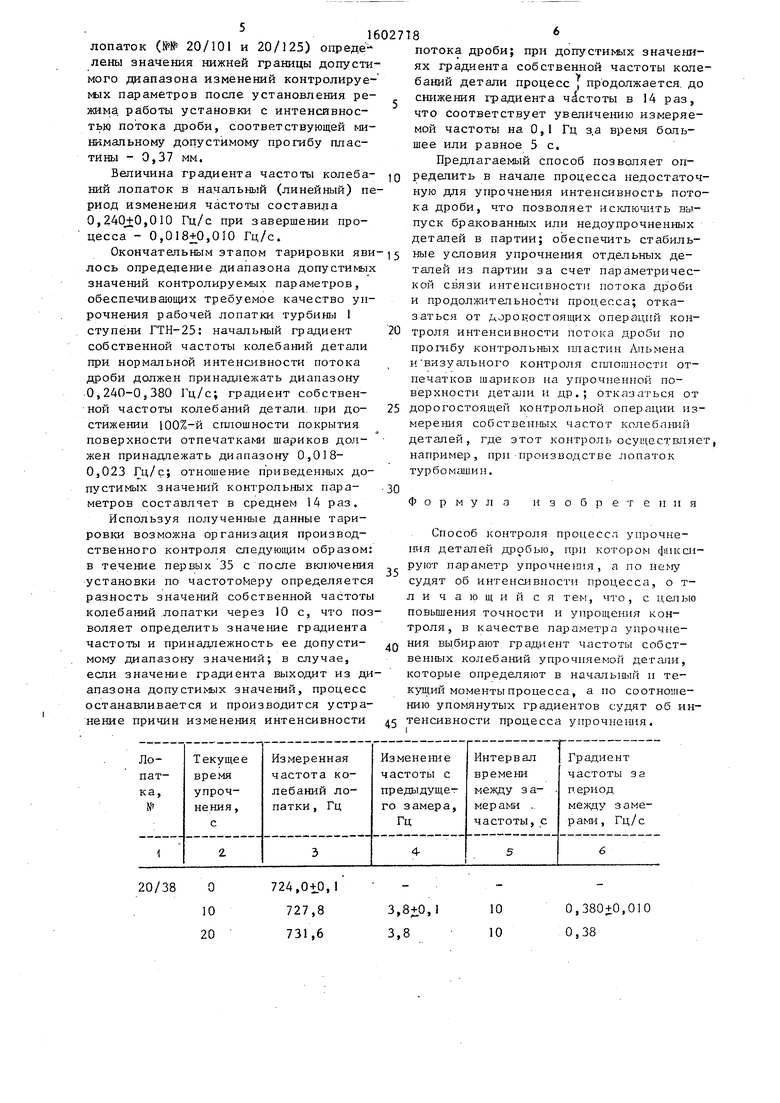

В таблице приведены полученные данны и рассчитанные средние скорости изменения частоты за каждый цикл измерения в процессе упрочненияi

Из данных таблицы следует, что в течение первых 35 с после начала упрочнения средняя скорость изменения (градиент) частоты собственных колебаний лопатки является величиной пос тоянной (в пределах погрешности изме рений) и составляет (0,380+0,010) Гц/ Градиент частоты колебаний детали по истечении времени необходимого (при данной интенсивности потока дроби) для достижения 100%-й сплошности покрытия поверхности детали отпечатками составляет 0,023+0,010 Гц/с,

Полученные значения контролируе- ыx параметров для верхней границы д пустимого диапазона их изменения сов падают с точностью до ошибки измерения с значениями, полученными для ло патки № 20/26, Аналогично для двух

ния пера рабочих лопаток 1-ой стуоё- ни турбины П:Ц-25. Тарировка способу контроля заключается в определении границ диапазона изменения величин контролируемых параметров, соответствующих границам диапазона оптимал ных значений интенсивности потока дроби, что эквивалентно прогибу контрольных

-----

пластан (тапа гшастан Альмена) в ди-ао пластан (тапа гшастан Альмена) в ди-а «ллтт« П 47-П Лн мтуг .

о

5

s

О

до 45JQ

пазоне 0,,46 мм,

Перед началом измерений был вые- тавлен режим работы устаноки, обеспечивающей интенсивность потока дроби, при которой прогиб контрольной плас- ,тины максимален из допустимого диапазона - 0,46 мм,

Аппаратур но в эксперименте проце-сс контроля и тарировки осуществлялся обеспечением акустического контакта упрочняемой лопатки, помещенной в рабочую камеру, с пьезоэлектрическим датчиком колебаний, сигнал от которого после усиления подавался на электрический полосовой фильтр, который отфильтровывал только колебания с частотами из диапазона собственных частот колебаний рабочей лопатки турбины первой ступени ГТН-25, а именно 650-850 Гц,

После включения установки и дости- жения стационарного потока дроби-(через 2-3 с) регулярно, через 10-60 с производилось снятие показаний цифрового частотомера в течение всего времени упрочнения,

В таблице приведены полученные данные и рассчитанные средние скорости изменения частоты за каждый цикл измерения в процессе упрочненияi

Из данных таблицы следует, что в течение первых 35 с после начала уп рочнения средняя скорость изменения (градиент) частоты собственных колебаний лопатки является величиной постоянной (в пределах погрешности измерений) и составляет (0,380+0,010) Гц/с, Градиент частоты колебаний детали по. истечении времени необходимого (при данной интенсивности потока дроби) для достижения 100%-й сплошности покрытия поверхности детали отпечатками составляет 0,023+0,010 Гц/с,

Полученные значения контролируе- ыx параметров для верхней границы допустимого диапазона их изменения совпадают с точностью до ошибки измерения с значениями, полученными для лопатки № 20/26, Аналогично для двух

16027Т8

лопаток (№№ 20/101 и 20/125) определены значения нижней границы допустимого диапазона изменений контролируе- Nbix параметров после установления режима, работы установки с интенсивностью потока дроби, соответствующей минимальному допустимому прогибу пластины - 0,37 мм.

Величина градиента частоты колебаний лопаток в начальный (линейный) период изменения частоты составила 0,240j;0,010 Гц/с при завершении процесса - 0,018+0,010 Гц/с.

Окончательным этапом тарировки ные условия упрочнения отдельных делось опредедеьше диапазона допустимы хталей из партии за счет параметричес- значений контролируемых параметров, кой связи интенсивности потока дроби обеспечиваощих требуемое качество уп- и продолш-гтельности процесса; откапотока дроби; при допустимых значениях градиента собственной частоты колебаний детали процесс ; продолжается, до снижения градиента частоты в 14 раз, что соответствует увеличе1шю измеряемой частоты на 0,1 Гц з.а время большее или равное 5 с.

Предлагаемый способ позволяет определить в начале процесса недостаточную для упрочнения интенсивность потока дроби, что позволяет исключить выпуск бракованных или недоупрочненных деталей в партии; обеспечить стабиль10

рочнения рабочей лопатки турбины 1 ступени ГТН-25: начальный градиент собственной частоты колебаний детали при, нормальной интенсивности потока дроби должен принадлежать диапазону 0,240-0,380 Гц/с; градиент собственной частоты колебаний детали, при достижении 100%-й сплошности покрытия поверхности отпечатками шариков должен принадлежать диапазону 0,018- 0,023 Гц/с; отношение приведенных допустимых значений контрольных параметров составляет в среднем 14 раз.

Используя полученные данные тарировки возможна организация производственного контроля спедую1дим образом:

20

заться от дорокостоящих операций контроля интенсивности потока дроби по прогибу контрольных пластин Лльмена и визуального контроля сплошности отпечатков шариков па упрочненной поверхности детали и др.; отказаться от 25 дорогостоящей контрольной операции измерения собствеппых частот колебпьий деталей, где этот контроль осуществляет например, при производстве лопаток турбомашин.

30

Формула изобретен и я

Способ :онтроля процесса упрочнения деталей дробью, при котором фикси- в течение первых 35 с после вю1ючения ругат параметр упрочнения, а по пему

установки по частотоМеру определяется разность значений собственной частоты колебаний лопатки через 10 с, что позволяет определить значение градиента частоты и принадлежность ее допустимому диапазону значений; в случае.

судят об интенсивности процесса, о т- л и ч а ю 1Д и и с я тем, что, с целью повышения точности и упрощения контроля, в качестве параметра упрочие- Q ния выбирают градиент частоты собственных колебаний упрочпяемой детали.

потока дроби; при допустимых значениях градиента собственной частоты колебаний детали процесс ; продолжается, до снижения градиента частоты в 14 раз, что соответствует увеличе1шю измеряемой частоты на 0,1 Гц з.а время большее или равное 5 с.

Предлагаемый способ позволяет определить в начале процесса недостаточную для упрочнения интенсивность потока дроби, что позволяет исключить выпуск бракованных или недоупрочненных деталей в партии; обеспечить стабиль

заться от дорокостоящих операций контроля интенсивности потока дроби по прогибу контрольных пластин Лльмена и визуального контроля сплошности отпечатков шариков па упрочненной поверхности детали и др.; отказаться от дорогостоящей контрольной операции измерения собствеппых частот колебпьий деталей, где этот контроль осуществляет, например, при производстве лопаток турбомашин.

30

Формула изобретен и я

судят об интенсивности процесса, о т- л и ч а ю 1Д и и с я тем, что, с целью повышения точности и упрощения контроля, в качестве параметра упрочие- Q ния выбирают градиент частоты собственных колебаний упрочпяемой детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ | 1991 |

|

RU2047464C1 |

| Способ упрочнения крупногабаритных деталей | 1985 |

|

SU1349977A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЭРОДИНАМИЧЕСКИХ ПОВЕРХНОСТЕЙ ЛОПАТОК РОТОРОВ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ НА СТАНКАХ С ЧПУ | 2012 |

|

RU2500506C1 |

| Способ поверхностного упрочнения | 1978 |

|

SU768261A1 |

| СПОСОБ ДРОБЕУДАРНОЙ ОБРАБОТКИ СЛОЖНЫХ КОНТУРОВ ДЕТАЛИ | 1989 |

|

SU1609024A1 |

| Способ электроэрозионного упрочнения | 1989 |

|

SU1710242A1 |

| Способ упрочнения внутренних поверхностей каналов деталей | 2021 |

|

RU2788444C2 |

| СПОСОБ ДИАГНОСТИКИ КОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 2008 |

|

RU2395068C2 |

| СПОСОБ ЭЛЕКТРИЧЕСКОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ДЕТАЛЯХ ИЗ ТОКОПРОВОДЯЩИХ МАТЕРИАЛОВ | 2006 |

|

RU2320984C1 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ПРИМЕНЕНИЯ В ГАЗОВЫХ ТУРБИНАХ | 2007 |

|

RU2443792C2 |

Изобретение относится к механической обработке, в частности к поверхностному упрочнению деталей потоком дроби. Цель изобретения - повышение качества и упрощение контроля процесса упрочнения деталей. Способ контроля процесса упрочнения деталей дробью включает фиксирование датчиком значений параметра упрочнения, в качестве которого выбирают градиент частоты собственных колебаний упрочняемой детали. По измеренным значениям параметра упрочнения судят об интенсивности процесса, которую контролируют в начальный момент упрочнения, а из соотношения градиентов указанной частоты в начальный и текущий моменты процесса - об интенсивности упрочнения (готовности) детали. 1 ил., 1 табл.

если значение градиента выходит из ди-которые определяют в начальш11й и теапазона допустимых значений, процесскущий моментыпропесса, а по соотношеостанавливается и производится устра-нию упомянутых градиентов судят об иннение причин изменения интенсивности ,5тенсивности процесса упрочнения.

20/38

О 10 20

0,380+0,010 0,38

1,00. О

100 200 300 иОО 500 fOO i.C

| СПОСОБ КОНТРОЛЯ ПРОЦЕССА ОБРАБОТКИ ДРОБЬЮ | 1983 |

|

SU1159771A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1990-10-30—Публикация

1988-01-05—Подача