Изобретение относится к обработке металлов давлением и может найти применение при изготовлении лопаток вентилятора с металлической накладкой, в частности относится к способам изготовления металлической накладки для упрочнения передней входной кромки лопатки, изготовленной из полимерного материала.

Уменьшение веса с сохранением прочностных характеристик композиционных лопаток вентилятора из полимерных материалов позволило вывести данное направление в ряд перспективных. Проблемой композиционной лопатки является низкая прочность передней входной кромки, наиболее подверженной внешнему воздействию от попадания в лопатку вентилятора посторонних предметов при эксплуатации. Поэтому передняя кромка вентиляторной лопатки снабжается металлической накладкой, например, из титанового сплава. При этом входная передняя кромка изготавливается, как самостоятельное изделие, которое крепится к композитной лопатке высокопрочным клеем или крепежным соединением. Посторонние предметы в первую очередь ударяются о переднюю металлическую накладку передней кромки лопатки, тем самым защищая композиционную лопатку от интенсивных ударов.

Металлическая накладка для передней кромки имеет имеет криволинейный профиль с изгибом в плоскости и закруткой по сечениям от хвостовика к периферии и представляет собой переднюю кромку лопатки и боковые стенки, которые охватывают переднюю кромку композиционной лопатки, чем и обеспечивают соединение накладки с композиционной лопаткой. При этом металлическая накладка плотно облегает переднюю кромку аэродинамической поверхности лопатки.

Металлическая у накладка передней кромки лопатки является сложной в изготовлении деталью, требующей множество повторяющихся операций.

Известен способ изготовления металлической накладки входной кромки композитной лопатки, согласно которому накладка изготавливается из двух листовых заготовок после обработки резанием (патент США №7640661, от 04.03.2005, опубл. 05.01.2010 МПК B21D53/78; F01D5/12; F01D5/28; F04D29/30; B23K20/00; B63H1/26).

Недостатками данного способа являются необходимость использования листов большой толщины, что требуется для обеспечения выступов под диффузионное сваривание, тем самым увеличивая трудоемкость и снижая коэффициента использования материала. Существенным недостатком является так же использование технологического процесса с необходимостью обеспечения условия сверхпластичности, для чего потребуется получение специальной подготовки микроструктуры, что в производственных условиях очень проблематично.

Известен способ изготовления накладки входной кромки композитной лопатки, согласно которому осуществляют формирование двух металлических листов с формой, близкой к окончательной форме указанной накладки, расположение двух металлических листов по обеим сторонам сердечника, на сердечнике формируют выступающие защитные зоны, воспроизводящего внутренние формы спинки и внутренней поверхности усилителя накладки, при этом собирают два металлических листа друг с другом вокруг сердечника герметичным образом и в вакууме, придают листам форму сердечника посредством горячего изостатического сжатия, и разрезают металлические листы для отделения усилителя вдоль, по меньшей мере, одной линии разреза и освобождают сердечник (патент RU2575894, от 09.12.2011, опубл. 20.02.2016,МПК В23Р 15/04).

Недостатком данного способа является низкое качество получаемой накладки, связанное с возникновением деформационного коробления из-за применения сварки плавлением по периметру пакета «лист-сердечник-лист», а так же увеличение трудоемкости изготовления самой накладки из-за использования в технологическом процессе сердечника и операции вакуумирования, требующей дополнительного оборудования.

Известен способ изготовления накладки входной кромки композитной лопатки, согласно которому металлическим листам придают путем штамповки форму, приближенную к форме спинки и корыта упомянутой вставки, изготавливают центральную часть, соответствующую по форме внутренней полости выполняемой металлической вставки, при этом обе стороны центральной части смыкаются в, по меньшей мере, одной точке, воспроизводя внутреннюю форму передней или задней кромки лопатки, защищаемой вставкой, размещают упомянутые листы заготовки вокруг упомянутой центральной части и соединяют листы заготовки посредством точечного соединения и сварки боковых краев листов, размещают заготовку в вакууме и закрывают ее вокруг центральной части посредством сварки, соединяют заготовку путем диффузии в твердом состоянии посредством горячего изостатического прессования до деформации листов заготовки для полного охвата центральной части, разрезают заготовку по средней поперечной плоскости для извлечения центральной части и разделяют заготовку на две вставки, проводят финишную механическую обработку внешнего профиля вставки (патент RU2563907, от 18.03.2011, опубл. 27.09.2015, МПК В23Р 15/04, B21D53/78).

Недостатком данного способа является низкое качество получаемой металлической накладки для входной кромки лопатки, из-за возникновения деформационного коробления при закрытой сварке краев металлических листов, а так увеличение трудоемкости осуществления способа связанное с применением дополнительной центральной части, требующей изготовления и из-за операции вакуумирования, требующей дополнительного оборудования.

Наиболее близким является способ изготовления металлической накладки для упрочнения передней кромки лопатки, включающий изготовление двух исходных заготовок, диффузионную сварку по периметру подготовленных контактных поверхностей листовых заготовок с получением единой листовой детали с внутренней полостью, механичную обработку (Патент РФ на изобретение №2711697 от 15.04.2019, опубл. 21.10.2020, МПК B21D 53/78, B23P 15/04, B21K 3/04, B21D 26/02, B23K 20/02).

Недостатком данного способа изготовления является низкое качество при изготовлении данным способом металлической накладки, связанное с образованием дефектов, таких как коробление, возникающее при деформации пакета из металлических листов, наличие дефектов при диффузионной сварке в виде не проваренных поверхностей из-за наличия антисварочного покрытия на вкладыше. Таким образом, металлическая накладка, изготавливаемая вышеописанным способом, обладает низким качеством.

Техническим результатом заявляемого способа является повышение качества получаемой металлической накладки для лопатки. Повышение качества достигается благодаря тому, что изготовление накладки осуществляется из исходных листовых заготовок, толщина которых выбрана с учетом толщины металлической накладки в раскрученном виде с применением диффузионной сварки и пневмогазовой формовки с проведением между этими операциями горячей гибки с одновременной закруткой. Таким образом, исключается применение антисварочных покрытий и, следовательно, отсутствует образование коробления во время диффузионной сварки и деформационных наплывов во внутренней профильной плоскости.

На фигурах показаны:

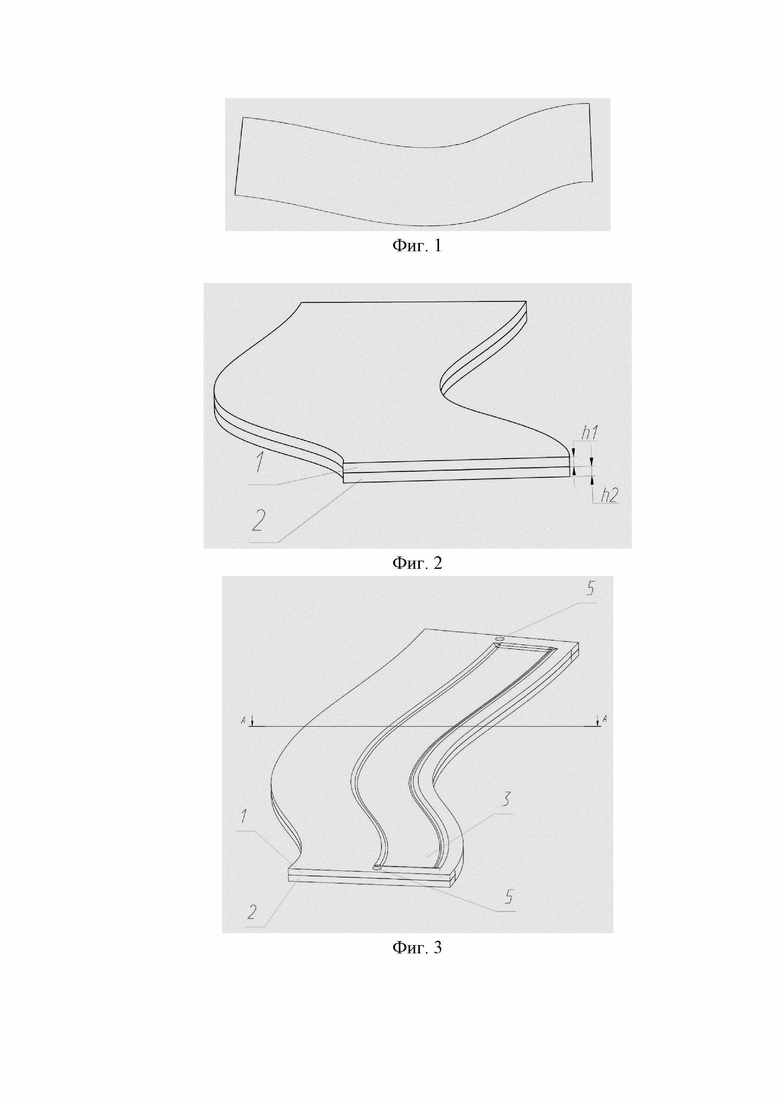

Фиг.1 - Вид сверху на исходные заготовки для осуществления способа;

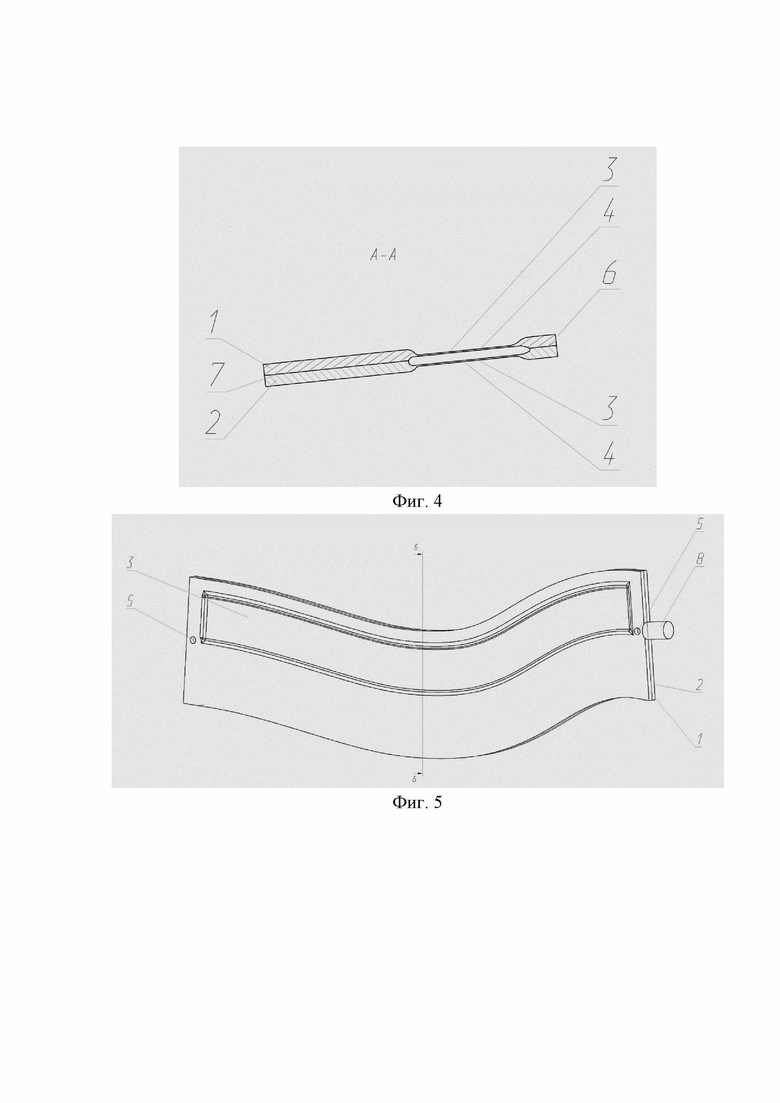

Фиг. 2 - Пакет исходных заготовок;

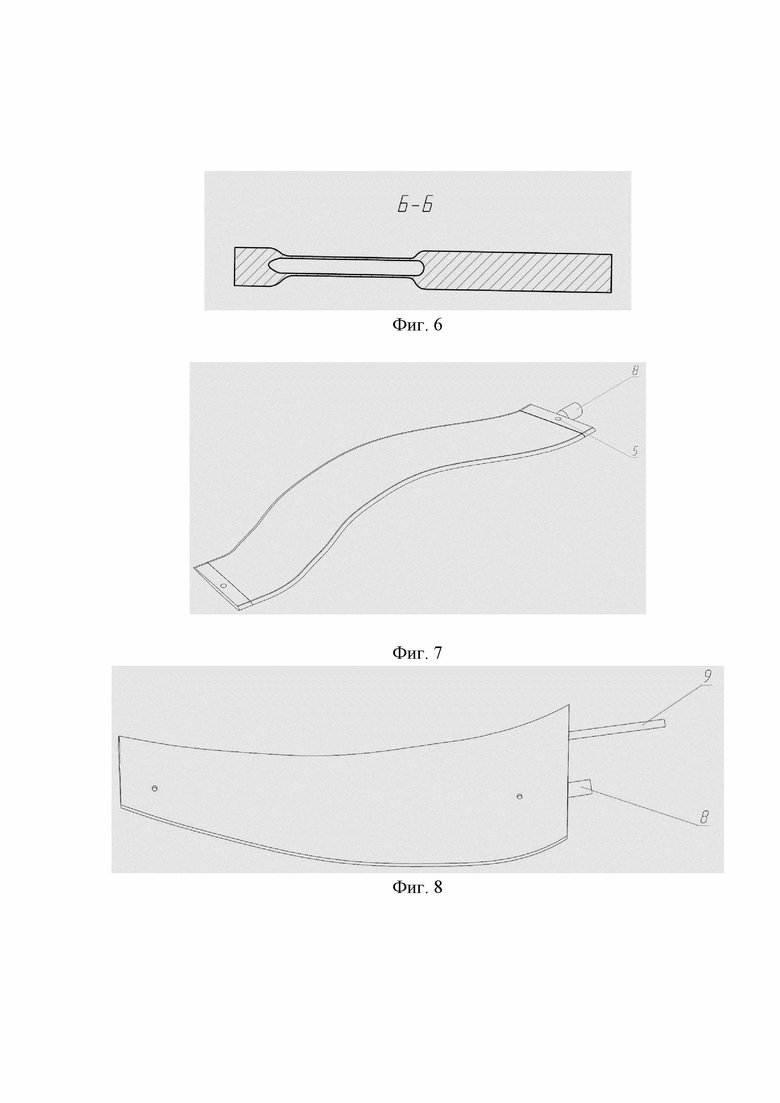

Фиг. 3 - Исходные заготовки с профильными углублениями;

Фиг. 4 - Сечение А-А фиг. 3;

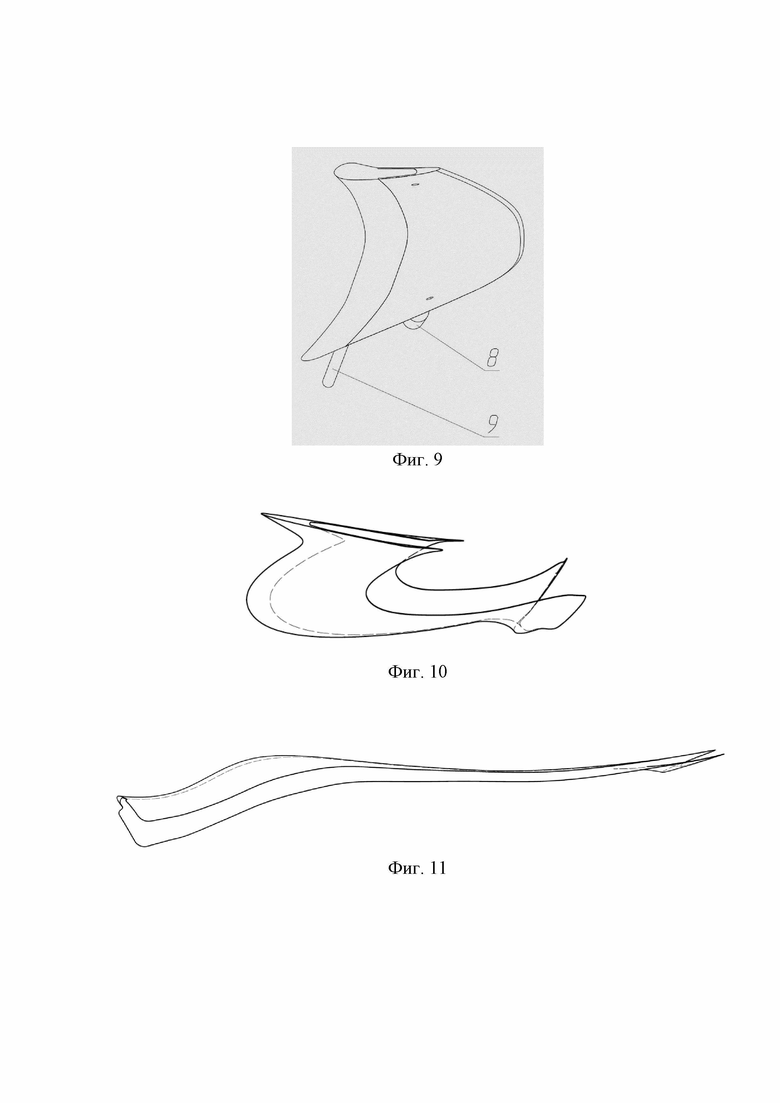

Фиг. 5 - Единая листовая деталь после диффузионной сварки;

Фиг. 6 - Сечение Б-Б фиг. 5;

Фиг. 7 - Единая листовая деталь после гибки с закруткой и механической обработки;

Фиг. 8 - Единая листовая деталь с приваренной трубой;

Фиг. 9 - Формованная заготовка после пневмогазовой формовки;

Фиг. 10 - Формованная заготовка после механической обработки;

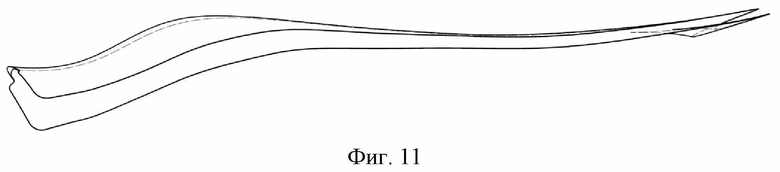

Фиг. 11 - Готовая металлическая накладка на переднюю кромку лопатки.

Для осуществления способа изготовления металлической накладки в качестве исходных заготовок используют две листовые заготовки (Фиг.1). Первая листовая заготовка 1 имеет толщину  , мм не менее максимальной толщины металлической накладки со стороны корыта

, мм не менее максимальной толщины металлической накладки со стороны корыта  , мм в раскрученном состоянии (Фиг. 2) с учетом припусков

, мм в раскрученном состоянии (Фиг. 2) с учетом припусков  , мм на обработку согласно формуле (1):

, мм на обработку согласно формуле (1):

. (1)

. (1)

Вторая листовая заготовка 2 имеет толщину  , мм не менее максимальной толщины металлической накладки со стороны спинки

, мм не менее максимальной толщины металлической накладки со стороны спинки  , мм в раскрученном состоянии (Фиг. 2) с учетом припусков

, мм в раскрученном состоянии (Фиг. 2) с учетом припусков  , мм на обработку, согласно формуле (2).

, мм на обработку, согласно формуле (2).

. (2)

. (2)

Каждая из листовых заготовок 1, 2 имеет по длине контур равный контуру металлической накладки лопатки с учетом припуска. Заготовки могут быть получены методом резки, например гидроабразивной резкой.

Выбранные толщины исходных заготовок 1, 2 позволяют обеспечить получение листовых заготовок по спинке и корыту в раскрученном состоянии с учетом припуска на механическую обработку и гарантией обеспечения максимальной толщины готовой металлической накладки.

Полученные исходные заготовки 1, 2 направляют на механическую обработку, например, методом фрезерования на станке с программным управлением в незакрученном плоском состоянии спиночной и корытной частей металлической накладки.

На этом этапе изготавливают на каждой из листовой заготовок 1 и 2 профильные углубления на наружных поверхностях 3 профилем спинки и корыта металлической накладки лопатки соответственно, и на внутренних поверхностях 4 каждой из листовой заготовок 1, 2 внутренним профилем спинки и корыта металлической накладки соответственно. Так же изготавливают базирующие элементы на концах заготовок 1, 2, например, в виде отверстий или пазов (Фиг.3).

Затем подготавливают внутренние контактные поверхности 6 и 7 заготовок 1 и 2 с помощью полировки и обезжиривания (Фиг.3).

Заготовки 1, 2 отправляют на точечную сварку для сварки двух листовых заготовок 1, 2 между собой. Соединение заготовок происходит по торцам контактных поверхностей 6, 7 соответствующих листовых заготовок 1, 2 при совмещении базирующих элементов 5 (Фиг.4). Одновременно осуществляют приваривание базирующего цилиндра 8 со стороны расположения концевой части накладки, и последующую механическую обработку базирующего цилиндра 8. Базирующий цилиндр 8 применяется как дополнительная база для последующей обработки листовых заготовок 1, 2. Точечную сварку могут осуществлять точечной прихваткой аргонной или другой контактной сваркой (Фиг. 4).

Создание базирования по базирующим элементам 5 и базирующему цилиндру 8 позволяет контролировать сохранение геометрии при закрутке и изготовлении профиля металлической накладки с целью повышения качества получаемой накладки.

Осуществляют диффузионную изотермическую сварку в штампе по периметру подготовленных внутренних контактных поверхностей 6, 7 листовых заготовок 1, 2 с получением единой листовой детали с внутренней полостью (Фиг. 5). Диффузионную изотермическую сварку осуществляют в штампе, имеющем плоский ручей. Диффузионная сварка проводится в режиме, который должен обеспечить свариваемость листовых заготовок 1 и 2 по подготовленным внутренним контактным поверхностям 6, 7 (Фиг. 6). Диффузионная сварка осуществляется в среде аргона с выдержкой. При осуществлении диффузионной сварки заготовок 1, 2 плотно зажаты между половинками штамп, что исключает их взаимное смещение и коробление.

Штамп для диффузионной сварки устанавливается на оборудование, способное обеспечить требуемые давление и температуру сварки, например, на гидравлическом прессе в установке для изотермического деформирования.

Затем осуществляют горячую гибку единой листовой детали, полученной на предыдущем этапе, с одновременной закруткой профиля единой листовой детали на угол равный углу закрутки профиля металлической накладки для передней кромки лопатки. Закрутку и одновременную гибку осуществляют относительно базирующего элемента 5 и базирующего цилиндра 8 в штампе с предварительным базированием и деформацией по длине кромки. На этом этапе могут быть использованы в качестве штампа устройства для закрутки профиля пера лопатки.

Закрученную единую листовую деталь отправляют на механическую обработку наружной поверхности с получением по наружной поверхности единой листовой детали профиля передней кромки лопатки. Механическую обработку осуществляют методами фрезерования по управляющей программе, например, с применение станков с числовым программным управлением. При этом базирующий элемент 5 и базирующий цилиндр 8 со стороны концевой части накладки сохраняются (Фиг. 7).

После этого осуществляют подготовку заготовки под выполнение пневмогазовой формовки, а именно приваривают трубу 9 со стороны базирующего цилиндра 8 таким образом, чтобы конец трубы сообщался с внутренней полостью единой листовой детали (Фиг. 8).

Полученную единую листовую деталь с трубой укладывают по базирующим элементам 5 и базирующему стержню 8 в штамп для пневмогазовой формовки. Половины штампа могут быть стянуты между собой крепежными элементами. Пневмогазовую формовку осуществляют в среде аргона под давлением и при нагреве штампа до температуры пластического деформирования материала единой листовой деталь в зависимости от материала накладки для передней кромки. Пневмогазовая формовка позволяет исключить образование возможных деформационных наплывов во внутренней профильной плоскости единой детали (Фиг. 9).

В результате формируется окончательный профиль наружной и внутренней поверхностях металлической накладки.

После окончания пневмогазовой формовки осуществляют механическую обработку формованной заготовки с удалением прибыльной части по всему периметру формованной заготовки с базирующими элементами 5 и базирующим стержнем 8, например, методами гидроабразивной резки. В результате получают накладку с длиной, равной длине передней кромки лопатки, и с шириной, равной ширине передней кромки лопатки.

Полученную накладку отправляют на обдувку и круговое кислотное травление, например, для снятия альфированного слоя с поверхностей (Фиг.10).

Затем проводят окончательную механическую обработку методами лезвийного фрезерования для формирования окончательных размеров накладки для установки ее на кромку лопатки (Фиг.11).

В результате осуществления способа изготовления металлической накладки для упрочнения передней кромки лопатки получают накладку, которая охватывает переднюю кромку композиционной лопатки, при этом металлическая накладка плотно облегает переднюю кромку аэродинамической поверхности лопатки.

Пример осуществления способа.

Для композиционной лопатки, изготовленной из материала тридетканной преформы на основе углеволокна и эпоксидной связующей, изготавливали металлическую накладку из материала ОТ4-1.

Для металлической накладки использовали 2 листовые заготовки из материала ОТ4-1 и толщиной 3 мм длиной 800 мм. При выборе толщины заготовок учитывали припуск на кислотное травление 0,15 мм.

На заготовках изготавливали базирующие элементы в виде сквозных отверстий 15 мм. Так же на каждой из заготовок фрезерованием получали профильные углубления на наружной и внутренней поверхностях с соответствующим профилем спинки и корыта. При этом минимальная толщина каждой заготовки составляет 0,7 мм±0,2 мм.

Контактные поверхности заготовок полировали и обезжиривали раствором ацетона, спирта.

Точечную сварку двух листовых заготовок между собой осуществляют точечной аргонной сваркой и ввариванием базирующего цилиндра диаметром 20 мм и длиной 30 мм.

Затем осуществляли диффузионную изотермическую сварку заготовок по подготовленным контактным поверхностям при температуре 850-900°С при давлении 2-4 МПа с выдержкой 2,5-3 часа. Получили единую деталь.

Единую деталь направляли на горячую гибку при температуре 800-850°С с одновременной закруткой профиля на угол до 70-90° закрутки профиля металлической накладки.

Затем осуществляли механическую обработку с учетом припуска на травление 0,15 мм наружной поверхности единой детали с получением по наружной поверхности профиля накладки передней кромки лопатки.

После чего приваривали трубу со стороны базирующего цилиндра. Причем труба сообщена с внутренней полостью единой листовой детали.

Единую листовую деталь укладывали в штамп, который устанавливали на гидравлический пресс, оснащенный нагревательной камерой с подводом аргона, и проводили пневмогазовую формовку в штампе с формированием окончательного профиля наружной и внутренней поверхностях с нагревом в электрической печи при температуре 850-900°С в среде аргона под давлением 4-8 МПа.

Затем обрезали прибыльные части формованной заготовки, выполняли обдувку и круговое кислотное травление альфированного слоя и проводили окончательную механическую обработку до получения готовой металлической накладки.

В результате получили металлическую накладку для передней кромки лопатки требуемой геометрии без дефектов в виде наплывов или коробления во внутренней полости, которая непосредственно контактирует с передней кромкой лопатки, что подтверждает высокое качество полученной металлической накладки.

Благодаря тому, что в способе изготовления металлической накладки для упрочнения передней кромки лопатки включающий изготовление двух исходных заготовок, диффузионную сварку по периметру подготовленных контактных поверхностей листовых заготовок с получением единой листовой детали с внутренней полостью, механичную обработку в отличие от известного первую исходную листовую заготовку изготавливают толщиной, не менее максимальной толщины металлической накладки со стороны корыта лопатки в раскрученном состоянии с учетом припуска на обработку, а вторую листовую исходную заготовку изготавливают толщиной, не менее максимальной толщины металлической накладки со стороны спинки лопатки в раскрученном состоянии с учетом припуска на обработку, при этом каждая из листовых исходных заготовок имеет контур, по длине равный контуру металлической накладки лопатки с учетом припуска, путем механической обработки осуществляют изготовление на концах исходных листовых заготовок базирующих элементов, на наружной поверхности каждой листовой заготовки профильного углубления, соответствующего профилю спинки и корыта металлической накладки, а на внутренней поверхности каждой исходной листовой заготовки профильного углубления, соответствующего внутреннему профилю спинки и корыта металлической накладки, подготовку контактных поверхностей полученных листовых заготовок, соединение листовых заготовок по их внутренним поверхностям путем точечной сварки, последующее приваривание со стороны расположения концевой части металлической накладки базирующего цилиндра и механическую обработку, последующую диффузионную изотермическую сварку в штампе листовых заготовок с получением единой листовой детали с внутренней полостью, горячую гибку единой листовой детали с одновременной закруткой профиля на угол закрутки профиля передней кромки лопатки, механическую обработку наружной поверхности полученной единой листовой детали, приваривание к ней со стороны базирующего цилиндра трубы с обеспечением сообщения ее конца с внутренней полостью единой листовой детали, пневмогазовую формовку в штампе с формированием окончательного профиля внутренней и наружной поверхностей, механическую обработку формованной листовой детали с получением готовой металлической накладки, длина и ширина которой равны, соответственно, длине и ширине передней кромки лопатки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления упрочняющей накладки передней кромки лопатки вентилятора | 2019 |

|

RU2711697C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ШИРОКОХОРДНЫХ ПУСТОТЕЛЫХ ЛОПАТОК ВЕНТИЛЯТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2011 |

|

RU2463125C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ЗАЩИТНОЙ НАКЛАДКИ | 2014 |

|

RU2553759C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ВЕНТИЛЯТОРНОЙ ЛОПАТКИ | 2013 |

|

RU2555274C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ВЕНТИЛЯТОРНОЙ ЛОПАТКИ | 2008 |

|

RU2412017C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ВЕНТИЛЯТОРНОЙ ЛОПАТКИ | 2011 |

|

RU2477191C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОГО ИЗДЕЛИЯ ТИПА ВЕНТИЛЯТОРНОЙ ЛОПАТКИ | 2013 |

|

RU2548834C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2257277C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 1990 |

|

RU2013179C1 |

| УСТРОЙСТВО ДЛЯ ЗАКРУТКИ ПЕРА ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2557821C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении лопаток вентилятора с металлической накладкой. Накладку для упрочнения передней кромки лопатки изготавливают из двух исходных листовых заготовок. Толщину заготовок устанавливают с учетом максимальной толщины накладки в раскрученном состоянии и припуска на обработку. Из заготовок путем диффузионной изотермической сварки в штампе получают единую листовую заготовку с внутренней полостью. Осуществляют горячую гибку единой листовой заготовки с одновременной закруткой профиля и пневмогазовую формовку в штампе с формированием окончательного профиля внутренней и наружной поверхностей. В результате обеспечивается повышение качества полученной металлической накладки для лопатки. 11 ил., 1 пр.

Способ изготовления металлической накладки для упрочнения передней кромки лопатки, включающий изготовление двух исходных листовых заготовок, получение единой листовой детали с внутренней полостью путем диффузионной сварки по периметру подготовленных контактных поверхностей листовых заготовок, механическую обработку, отличающийся тем, что первую исходную листовую заготовку изготавливают толщиной не менее максимальной толщины металлической накладки со стороны корыта лопатки в раскрученном состоянии с учетом припуска на обработку, а вторую листовую исходную заготовку изготавливают толщиной не менее максимальной толщины металлической накладки со стороны спинки лопатки в раскрученном состоянии с учетом припуска на обработку, при этом каждая из листовых исходных заготовок имеет контур, по длине равный контуру металлической накладки лопатки с учетом припуска, путем механической обработки осуществляют изготовление на концах исходных листовых заготовок базирующих элементов, на наружной поверхности каждой листовой заготовки профильного углубления, соответствующего профилю спинки и корыта металлической накладки, а на внутренней поверхности каждой исходной листовой заготовки профильного углубления, соответствующего внутреннему профилю спинки и корыта металлической накладки, подготовку контактных поверхностей полученных листовых заготовок, соединение листовых заготовок по их внутренним поверхностям путем точечной сварки, последующее приваривание со стороны расположения концевой части металлической накладки базирующего цилиндра и механическую обработку, последующую диффузионную изотермическую сварку в штампе листовых заготовок с получением единой листовой детали с внутренней полостью, горячую гибку единой листовой детали с одновременной закруткой профиля на угол закрутки профиля передней кромки лопатки, механическую обработку наружной поверхности полученной единой листовой детали, приваривание к ней со стороны базирующего цилиндра трубы с обеспечением сообщения ее конца с внутренней полостью единой листовой детали, пневмогазовую формовку в штампе с формированием окончательного профиля внутренней и наружной поверхностей, механическую обработку формованной листовой детали с получением готовой металлической накладки, длина и ширина которой равны соответственно длине и ширине передней кромки лопатки.

| Способ изготовления упрочняющей накладки передней кромки лопатки вентилятора | 2019 |

|

RU2711697C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ВЕРХНЕЙ ЧАСТИ ПЕРА ТУРБИННОЙ ЛОПАТКИ | 2005 |

|

RU2297538C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАКЛАДКИ ПЕРЕДНЕЙ КРОМКИ КОМПОЗИЦИОННОЙ ЛОПАТКИ ВЕНТИЛЯТОРА | 2012 |

|

RU2503519C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ЗАЩИТНОЙ НАКЛАДКИ | 2014 |

|

RU2553759C1 |

| US 5486096 A1, 23.01.1996 | |||

| US 4006999 A1, 08.02.1977. | |||

Авторы

Даты

2025-01-28—Публикация

2024-04-08—Подача