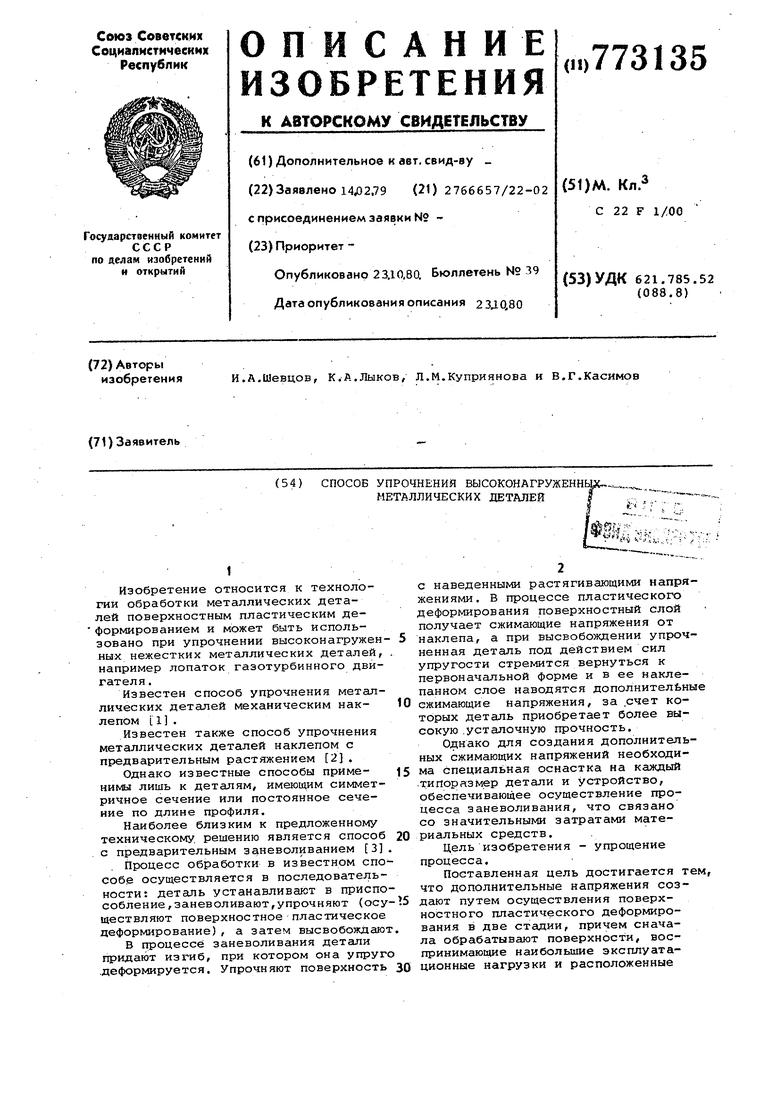

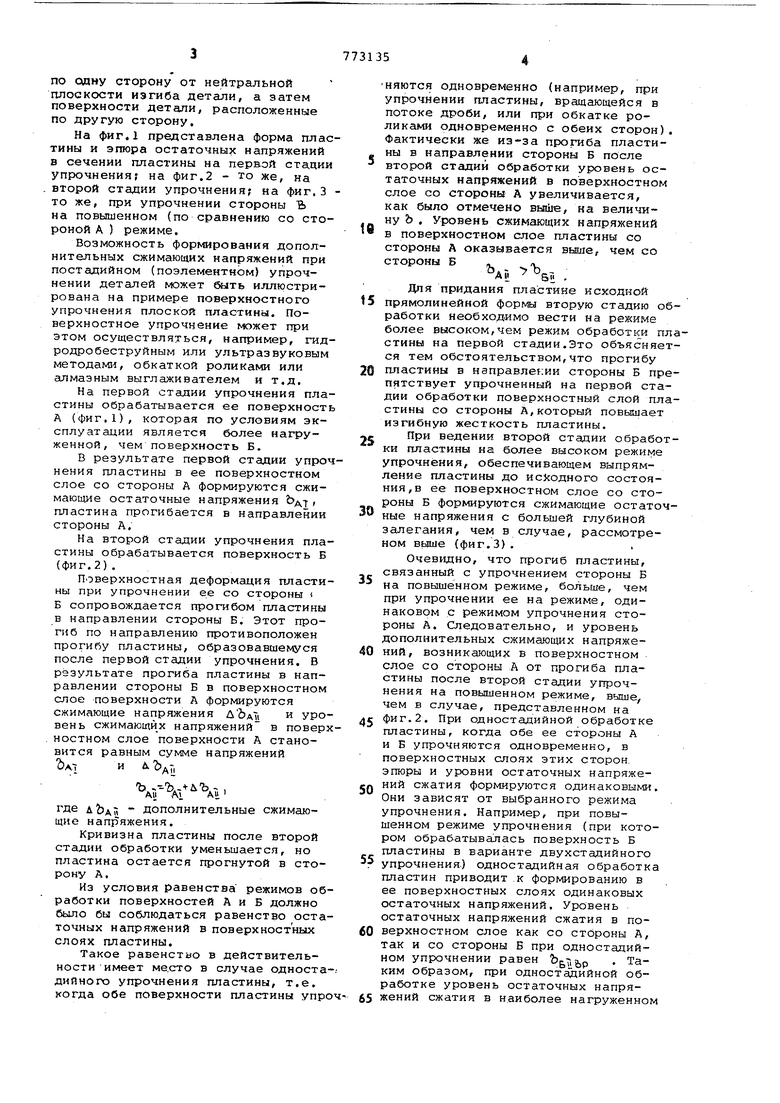

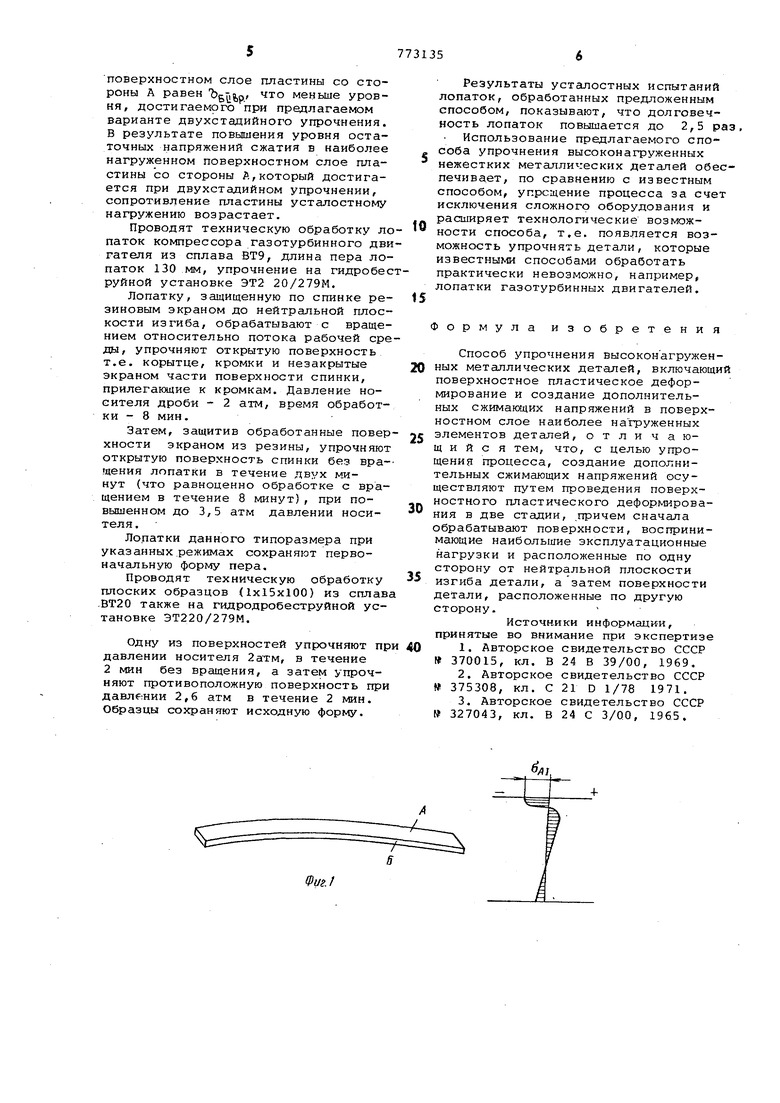

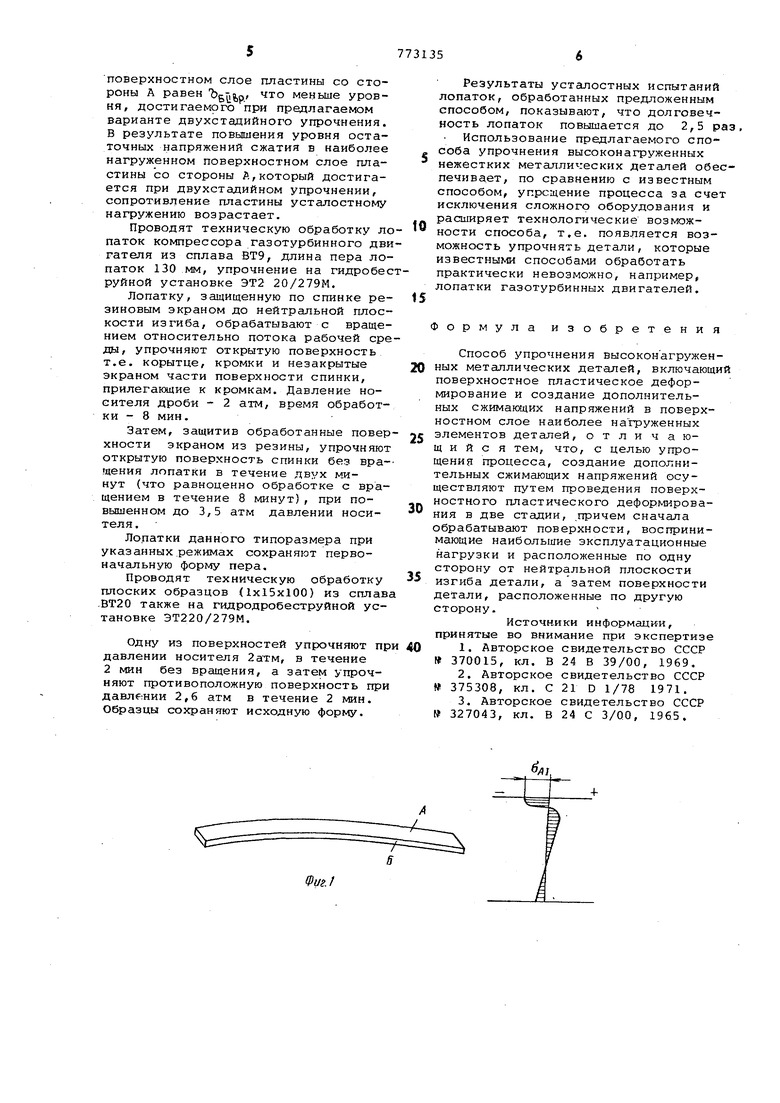

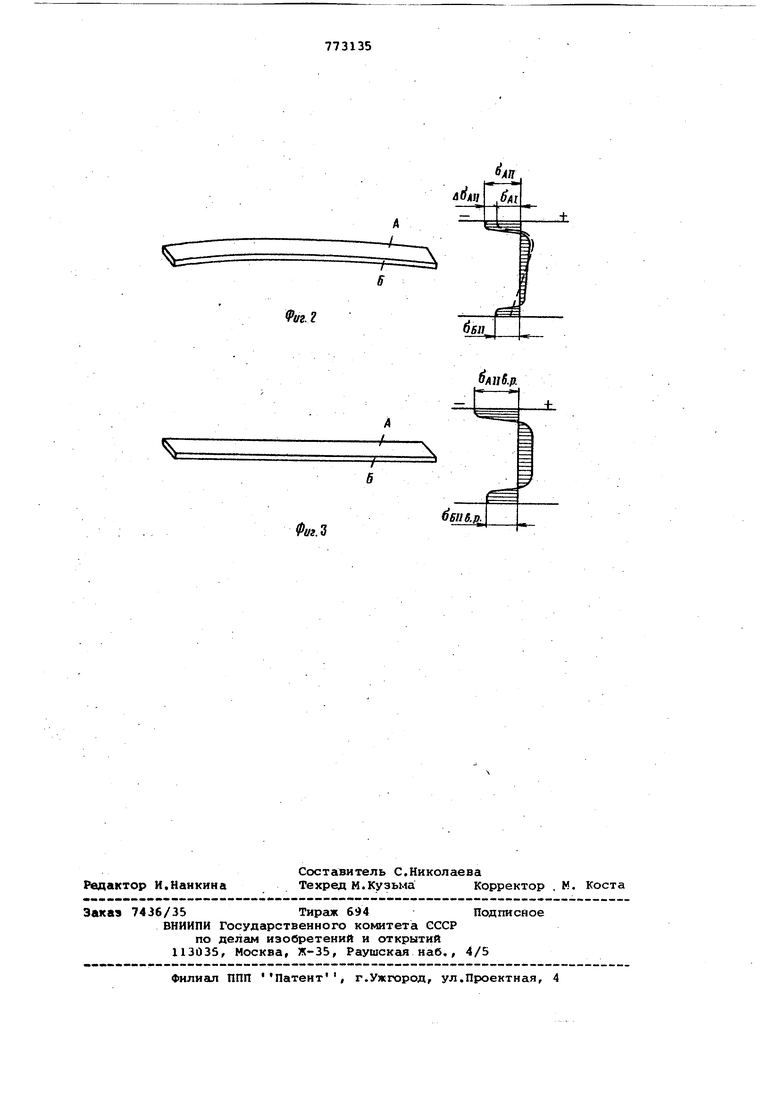

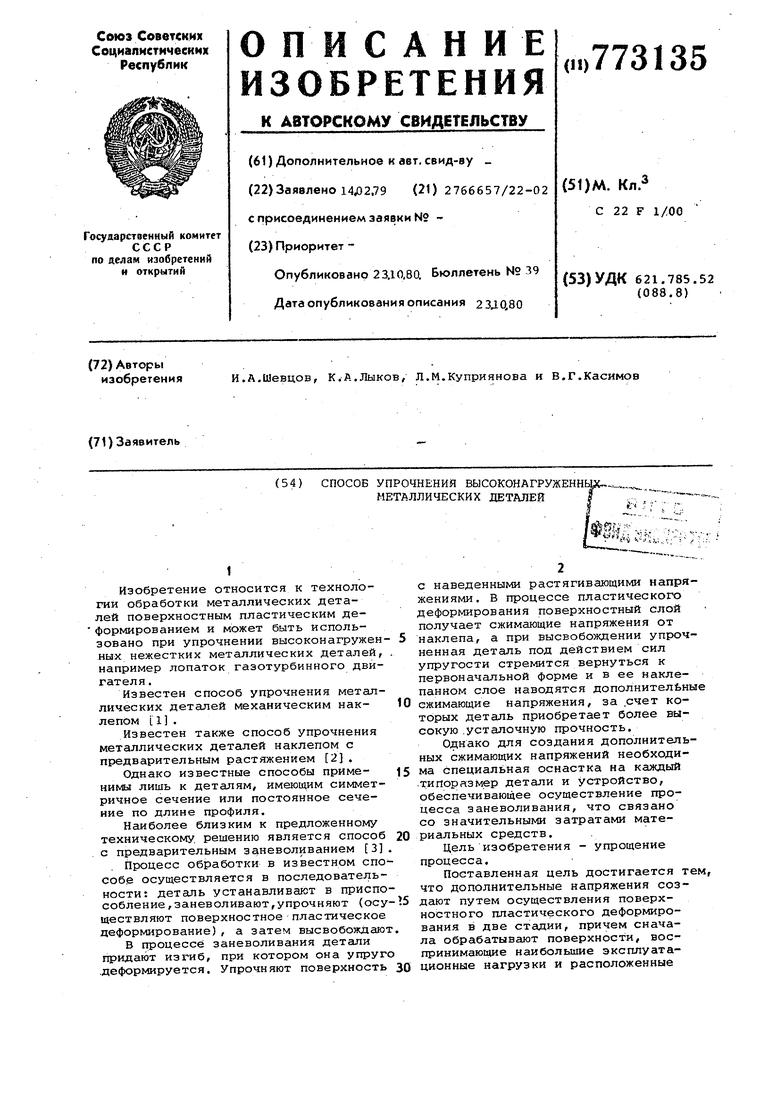

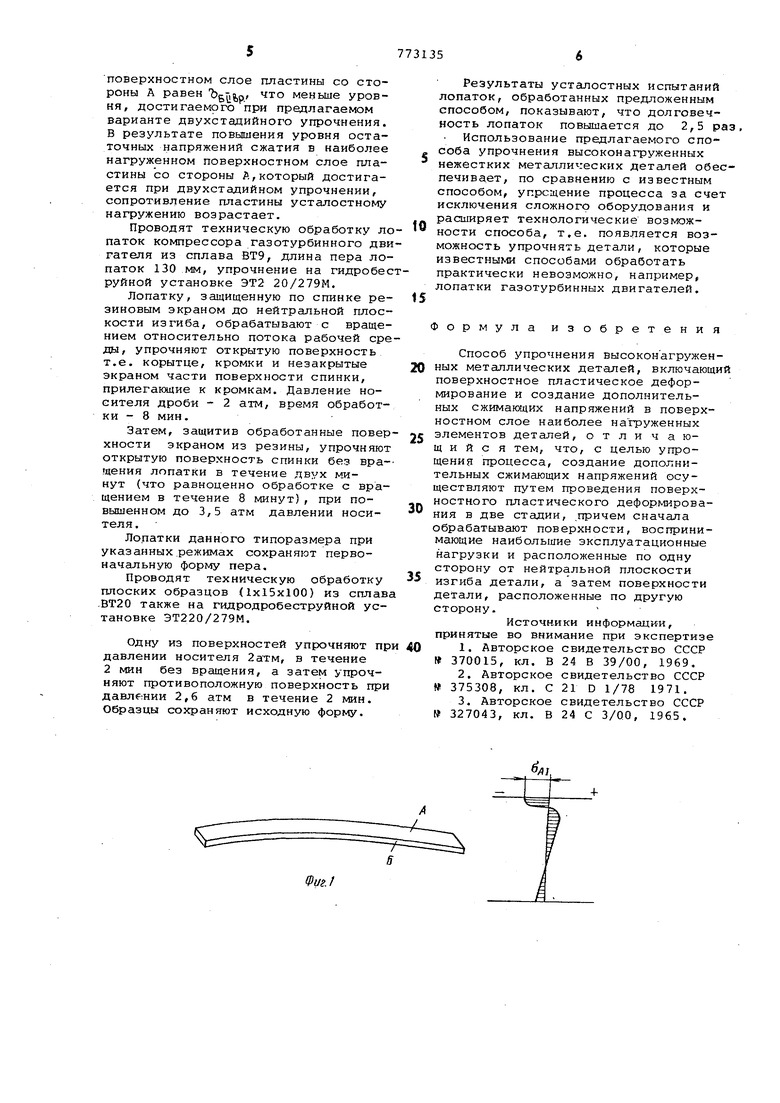

по одну сторону от нейтральной плоскости изгиба детали, а затем поверхности детали, расположенные по другую сторону. На фиг.1 представлена форма плас тины и эпюра остаточных напряжений в сечении пластины на первой стадии упрочнения на фиг.2 - то же, на второй стадии упрочнения; на фиг,3 то же, при упрочнении стороны Ъ на повышенном (по сравнению со стороной А ) режиме. Возможность формирования дополнительных сжимающих напряжений при постадийном (поэлементном) упрочнении деталей может быть иллюстрирована на примере поверхностного упрочнения плоской пластины. Поверхностное упрочнение может при этом осуществляться, например, гид родробеструйным или ультразвуковым методами, обкаткой роликами или алмазным выглаживателем и т.д. На первой стадии упрочнения пла стины обрабатывается ее поверхност А (фиг,1), которая по условиям эксплуатации является более нагруженной, чем поверхность Б. В результате первой стадии упро нения пластины в ее поверхностном слое со стороны А формируются сжимающие остаточные напряжения Ьд7/ пластина прогибается в направлении стороны А. На второй стадии упрочнения пла стины обрабатывается поверхность Б (фиг.2). Поверхностная деформация пласти ны при упрочнении ее со стороны Б сопровождается прогибом пластины в направлении стороны Б. Этот прогяб по направлению противоположен прогибу пластины, образовавшемуся после первой стадии упрочнения. В результате прогиба пластины в направлении стороны Б в поверхностном слое поверхности А формируются сжимающие напряжения ДЬдй и уро вень сжимающих напряжений в повер ностном слое поверхности А становится равным сумме напряжений Ьл- и л.Ьдй где лЬди дополнительные сжимающие напряжения. Кривизна пластины после второй стадии обработки уменьшается, но пластина остается прогнутой в сторону А, Из условия равенства режимов об работки поверхностей А и Б должно было бы соблюдаться равенство оста точных напряжений в поверх нос тных слоях пластины. Такое равенство в действительности имеет ме.сто в случае одност дийного упрочнения пластины, т.е. когда обе поверхности пластины упр няются одновременно (например, при упрочнении пластины, вращающейся в потоке дроби, или при обкатке роиками одновременно с обеих сторон). Фактически же из-за прогиба пластины в направлении стороны Б после второй стадий обработки уровень остаточных напряжений в поверхностном слое со стороны А увеличивается, как было отмечено выйш, на величину Ь , Уровень сжимающих напряжений в поверхностном слое пластины со стороны А оказывается выше, чем со стороны Б В Для придания пластине исходной прямолинейной формы вторую стадию обработки необходимо вести на режиме более высоком,чем режим обработки пластины на первой стадии.Это объясняется тем обстоятельством,что прогибу пластины в направлении стороны Б препятствует упрочненный на первой стадии обработки поверхностный слой пластины со стороны А,который повышает изгибную жесткость пластины. При ведении второй стадии обработки пластины на более высоком режиме упрочнения, обеспечивающем выпрямление пластины до ис}годного состояния, в ее поверхностном слое со стороны Б формируются сжимающие остаточные напряжения с большей глубиной залегания, чем в случае, рассмотреном выше (фиг.З). Оче.внд.но, что прогиб пластины, связанный с упрочнением стороны Б на повышенном режиме, больше, чем при упрочнении ее на режиме, одинаковом с режимом упрочнения стороны А. Следовательно, и уровень дополнительных сжимающих напряжений, возникающих в поверхностном слое со стороны А от прогиба пластины после второй стадии упрочнения на повышенном режиме, выше, чем в случае, представленном на фиг.2. При одностадийной обработке пластины, когда обе ее стороны А и Б упрочняются одновременно, в поверхностных слоях этих сторон, эпюры и уровни остаточных напряжений сжатия формируются одинаковыми. Они зависят от выбранного режима упрочнения. Например, при повышенном режиме упрочнения (при котором обрабатывалась поверхность Б пластины в варианте двухстадийного упрочнения) одностадийная обработка пластин приводит к формированию в ее поверхностных слоях одинаковых остаточных напряжений. Уровень остаточных напряжений сжатия в поверхностном слое как со стороны А, так и со стороны Б при одностадийном упрочнении равен bg tifep Таким образом, при одностадийной обработке уровень остаточных напряжений сжатия в наиболее нагруженном

поверхностном слое пластины со стороны А равен ,p меньше уровня, достигаемого при предлагаемом варианте двухстадийного упрочнения. В результате повышения уровня остаточных напряжений сжатия в наиболее нагруженном поверхностном слое пластины со стороны А,который достигается при двухстадийном упрочнении, сопротивление пластины усталостному нагружению возрастает.

Проводят техническую обработку лопаток компрессора газотурбинного двигателя из сплава ВТ9, длина пера лопаток 130 мм, упрочнение на гидробесруйной установке ЭТ2 20/279М.

Лопатку, защищенную по спинке резиновым экраном до нейтральной плоскости изгиба, обрабатывают с вращением относительно потока рабочей среды, упрочняют открытую поверхность т.е. корытце, кромки и незакрытые экраном части поверхности спинки, прилегающие к кромкам. Давление носителя дроби - 2 атм, время обработки - 8 мин.

Затем, защитив обработанные поверхности экраном из резины, упрочняют открытую поверхность спинки без вращения лопатки в течение двух минут (что равноценно обработке с вращением в течение 8 минут), при повышенном до 3,5 атм давлении носителя .

Лопатки данного типоразмера при указанных режимах сохраняют первоначальную форму пера.

Проводят техническую обработку плоских образцов (1x15x100) из сплав ,ВТ20 также на гидродробеструйной установке ЭТ220/279М.

Одну из поверхностей упрочняют пр давлении носителя 2атм, в течение 2 мин без вращения, а затем упрочняют противоположную поверхность при давлении 2,6 атм в течение 2 мин. Образцы сохраняют исходную форму.

Результаты усталостных испытаний лопаток, обработанных предложенным способом, показывают, что долговечность лопаток повышается до 2,5 раз,

Использование предлагаемого способа упрочнения высоконагруженных нежестких металлических деталей обеспечивает, по сравнению с известным способом, упрощение процесса за счет исключения сложного оборудования и расширяет технологические возг кзжности способа, т.е. появляется возможность упрочнять детали, которые известными способами обработать практически невозможно, например, лопатки газотурбинных двигателей.

Формула изобретения

Способ упрочнения высоконагружен0ных металлических деталей, включающий поверхностное пластическое деформирование и создание дополнительных сжимаюцих напряжений в поверхностном слое наиболее нагруженных элементов деталей, отличаю5щийся тем, что, с целью упрощения процесса, создание дополнительных сжимающих напряжений осуществляют путем проведения поверхностного пластического деформирова0ния в две стадии, причем сначала обрабатывают поверхности, воспринимающие наибольшие эксплуатационные нагрузки и расположенные по одну сторону от нейтральной плоскости

5 изгиба детали, а затем поверхности детали, расположенные по другую сторону.

Источники информации, принятые во внимание при экспертизе

0

1.Авторское свидетельство СССР 370015, кл. В 24 В 39/00, 1969.

2.Авторское свидетельство СССР W 375308, кл. С 21 D 1/78 1971.

3.Авторское свидетельство СССР № 327043, кл. В 24 С 3/00, 1965.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения тонкостенных металлических изделий | 1989 |

|

SU1721100A1 |

| Способ поверхностного упрочнения | 1978 |

|

SU768261A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В МАТЕРИАЛЕ ДЕТАЛИ | 2009 |

|

RU2403550C1 |

| Дробеструйная установка для поверхностного упрочнения изделий | 1977 |

|

SU645829A1 |

| Способ лазерной ударной обработки тонкой кромки лопатки, выполненной из титанового сплава, компрессора газотурбинного двигателя | 2024 |

|

RU2833635C1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ПЛАСТИН | 1998 |

|

RU2156683C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНЫХ РЕЖИМОВ УПРОЧНЕНИЯ ДЕТАЛЕЙ | 1991 |

|

SU1788757A1 |

| Дробеструйная установка для поверхностного упрочнения изделий | 1980 |

|

SU897489A2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 2007 |

|

RU2354952C1 |

| УСТАНОВКА ДЛЯ ТЕРМОПЛАСТИЧЕСКОГО УПРОЧНЕНИЯ ЛОПАТОК | 2000 |

|

RU2170272C2 |

АЛ

Alii .6At

ЛП

Шг

Фаг.З

ббП

АЛб.р.

X

Авторы

Даты

1980-10-23—Публикация

1979-02-14—Подача