му периметру, возможность перемещения стенки по поддону в пределах зазора при формовке (особенно с вибрацией) и транспортировке опоки во многих случаях приводит к поломке оболочковых форм, находящихся в опоке. Из-за отсутствия крепления между обечайкой и поддоном наблюдается в работе заваливание стенок, что приводит, во-первых, к поломке оболочковых форм в других, рядом стоящих опоках, а во-вторых, к высыпанию сухого наполнителя (песка, щамота и др.) из объема опоки; последнее приводит к разрущению оболочковых форм прн заливке их металлом, так как недостаточно опорного материала. При малой высоте закраин поддона увеличивается вероятность опрокидывания обечайки, при больщой высоте возрастают вес и термические напряжения в поддоне, а. следовательно, снижается экономическая эффективность их использования из-за меньшей стойкости. Стенки с большими толщинами снижают эффективность использования поддонов из-за снижения использования полезной площади и их преждевременного разрушения по причине возникновения больших термических напряжений; стенки с малыми толщинами быстрее деформируются и выходят из строя из-за тяжелых условий их работы. Наличие зазора снижает эффективность использования сборной опоки, так как эффективная площадь прокалочной печи снижается на величину двойного зазора в каждой находящейся в ней опоки.

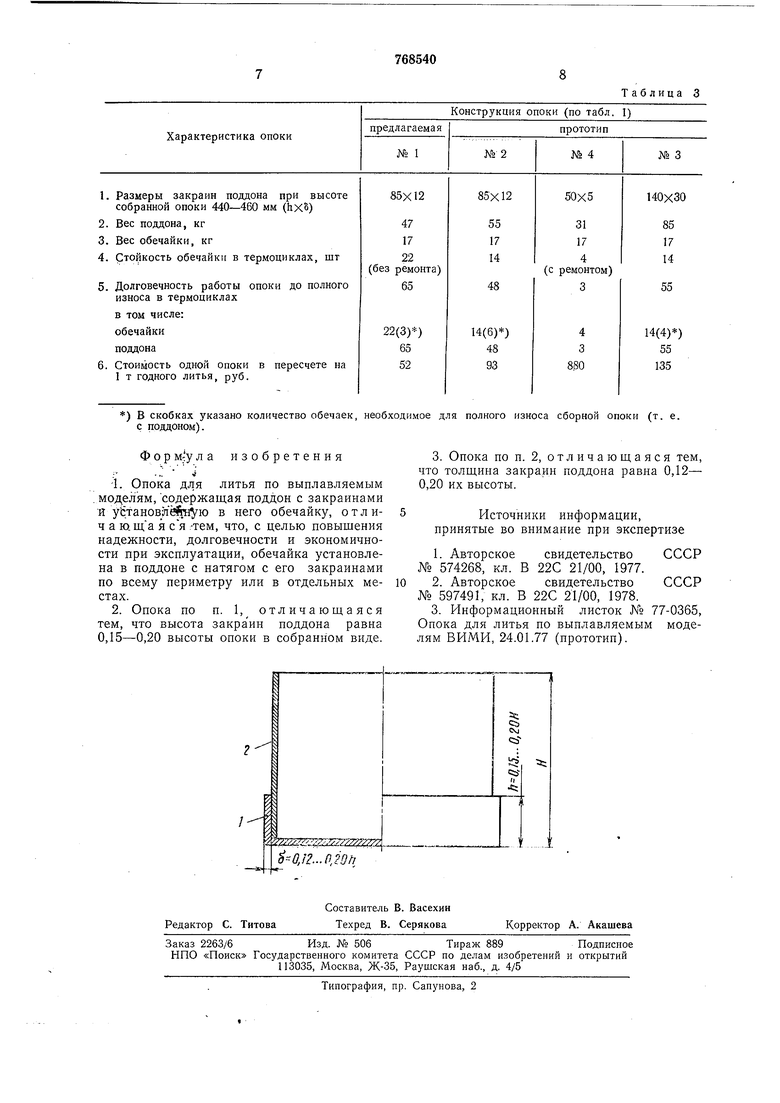

Цель изобретения - повышение надежности; долговечности и эффективности при эксплуатации сборной опоки в технологии производства литья по выплавляемым моделям с сухим опорным наполнителем. .Согласно изобретению поставленная цель дбстигается тем, что стенка опоки установлена в поддоне с натягом по всему периметру или в отдельных . местах между стенкой (обечайкой) и закраинами поддона, имеющих высоту, равную 0,15-0,20 вусоты опоки в сборе, и толщину, равную 0,12-0,20 их BbicoTbi.

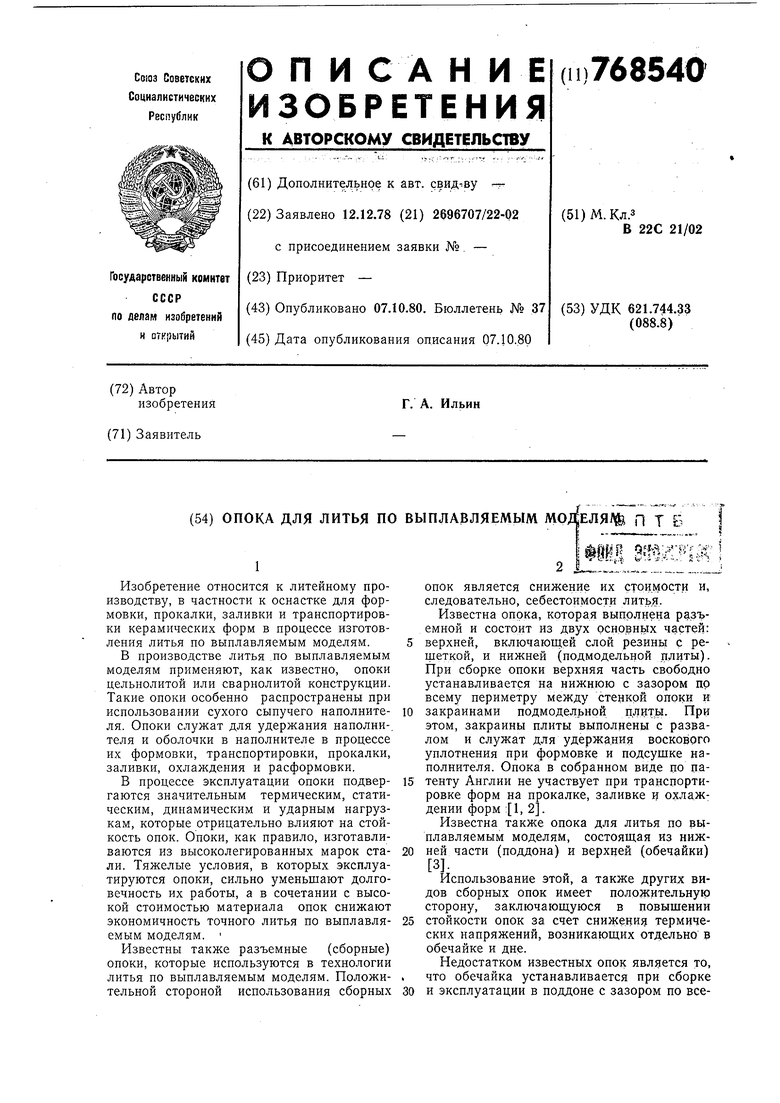

На Чертеже изображена предлагаемая опока.

Поддон представляет собой литую конструкцию. Закраины поддона имеют высоту, равную 0,15-0,20 высоты опоки в собранном виде; толщина закраин составляет OU2-0,20 их высоты. Например, производственные испь}тания проводились с использованием сборной опоки высотой 440- 460 мм при высоте закраин поддона 75- 85 Мм и их толщине 12-15 мм.

Обечайка (стенка опоки) изготовлена из деформируемой листовой жаростойкой стали и представляет собой сварную жесткую конструкцию.

Сборка опоки осуществляется путем установки в поддон 1 обечайки 2 с натягом

по всему периметру или отдельных места; по периметру между стенкой опоки и закраинами поддона. Обечайка фиксируется и жестко удерживается в поддоне за счет крепления стенок с закраинами поддона. В дальнейщем сборная опока используется для удержания оболочковой формы по всему циклу технологического процесса литья по выплавляемым моделям: формовка, транспортировка, прокалка, заливка, охлаждение и расформовка.

Отсутствие зазора между обечайкой и поддоном по всему периметру, а также оптимизированные размеры закраин поддона не допускают перемещение стенки по поддону, что повышает надежность, долговечность и эффективность использования сборной опоки за счет резкого сокращения потерь форм н брака отливок по причине разрущения оболочковых форм, а также повышения производительности прокалочпой печи и увеличения срока службы сборной опоки.

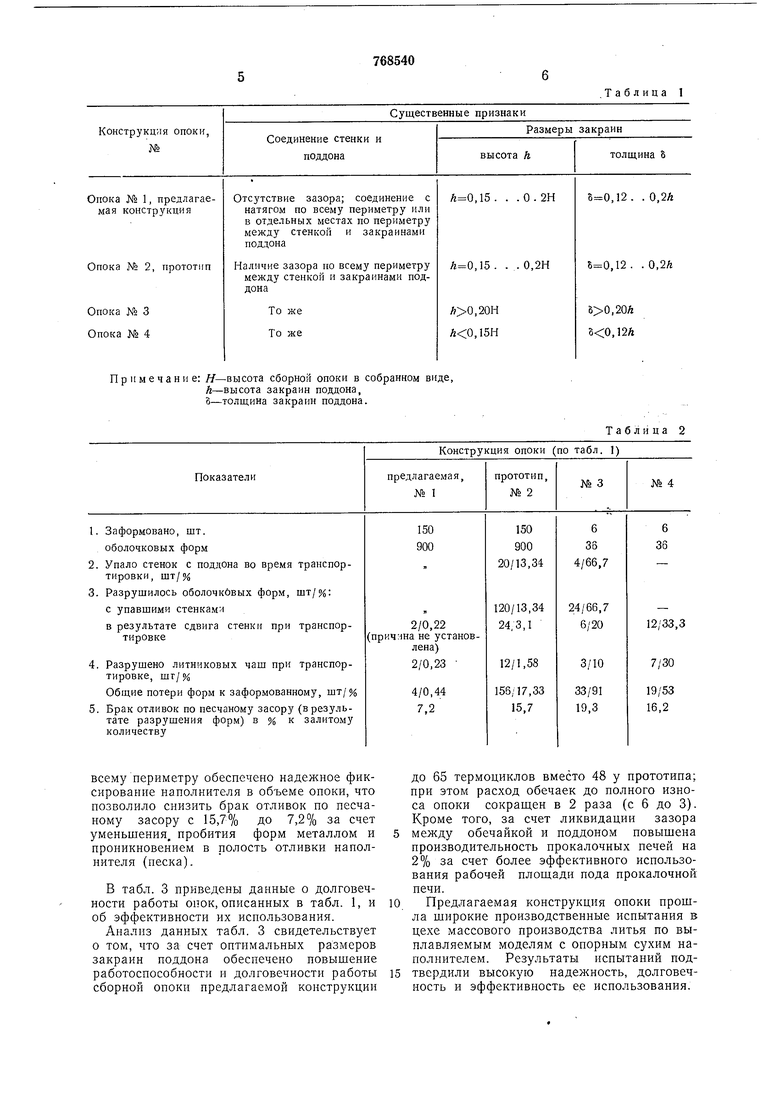

В производственных условиях проведены сравнительные испытания надежности, долговечности и эффективности использования сборных опок четырех конструкций крепления стенки и поддона и различными относительными размерами закраин поддона. В табл. 1 приведены характеристики конструкций испытанных опок: опока № 1-предлагаемая конструкция; опока № 2 - конструкция опоки, описанная в Информационном листке № 77-0365 НИМИ,

взятая за прототип; с целью получения более объективной оценки влияния зазора на надежность, долговечность и эффективность использования сборной опоки размеры закраин поддона у прототипа и предлагаемой конструкции приняты равными;

опока № 3 - конструкция опоки с поддоном, имеющим размеры закраин большие, чем в предлагаемой конструкции; опока № 4 - конструкция опоки с поддоном, имеющим размеры закраин меньшие, чем в предлагаемой конструкции. В табл. 2 приведены результаты нспытаПИЯ описанных в табл. 1 конструкций опок. Из данных производственных испытаний видно, что предложенная конструкция опоки выгодно отличается от известной тем, что, во-первых, за счет обеспечения надежного крепления стенки с поддоном резко повышается надежность работы опоки, что выражается в резком уменьшении потерь форм при транспортировке и на прокалке: потери уменьшились с 17,33% до 0,44%. Во-вторых, за счет отсутствия зазора по

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Опока для прокалки оболочковых форм | 1989 |

|

SU1740102A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532750C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВКИ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1998 |

|

RU2142352C1 |

| Сталь | 1976 |

|

SU663749A1 |

| Опока для литья по выплавляемым моделям | 1979 |

|

SU831357A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532753C1 |

| Автоматизированная линия для получения отливок | 1978 |

|

SU768537A1 |

| Способ защиты поверхности стальных отливок от дефектов | 1980 |

|

SU925514A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532764C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ КЕРАМИЧЕСКИХ ФОРМ | 2015 |

|

RU2604281C1 |

Примечание: Я-высота сборной опоки в собранном виде, А-высота закраин поддона, 3-толщина закраин поддона.

всему периметру обеспечено надежное фиксирование наполнителя в объеме оноки, что позволило снизить брак отливок по песчаному засору с 15,7% до 7,2% за счет уменьшения, пробития форм металлом и проникновением в полость отливки наполнителя (неска).

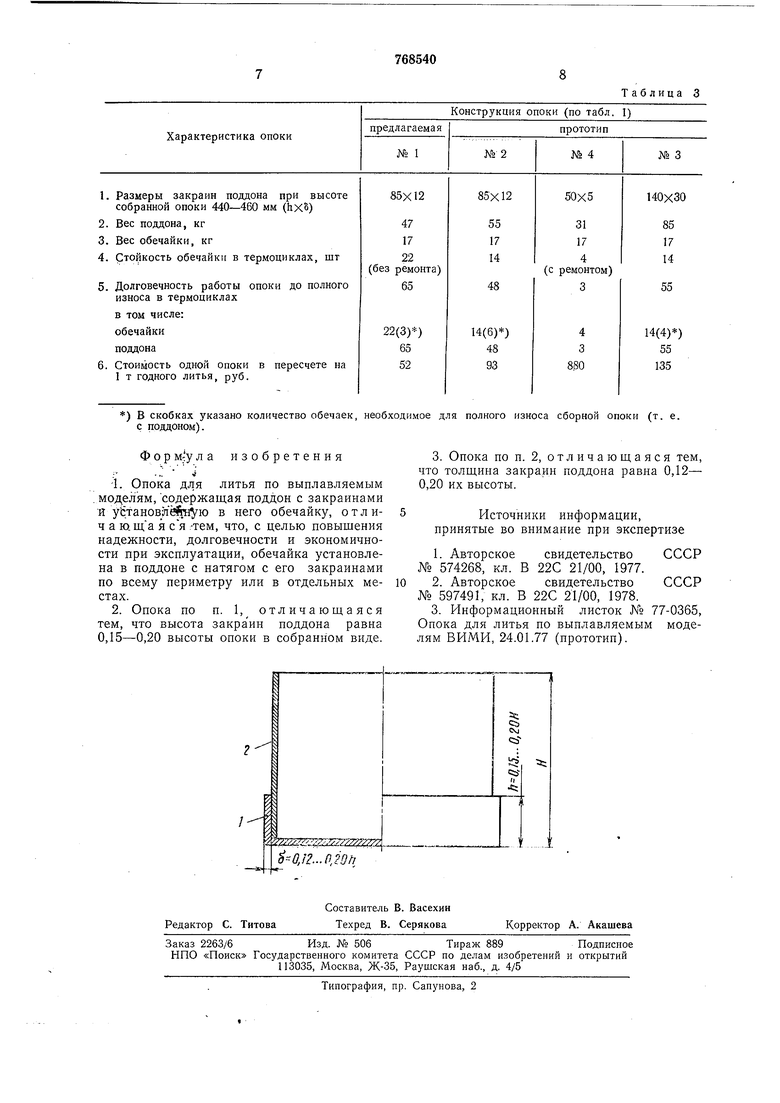

В табл. 3 приведены данные о долговечности работы опок, описанных в табл. 1, и об эффективности их использования.

Анализ данных табл. 3 свидетельствует о том, что за счет оптимальных размеров закраин поддона обеспечено повышение работоспособности и долговечности работы сборной опоки предлагаемой конструкции

Таблица 2

Конструкция опоки (по табл. 1)

до 65 термоциклов вместо 48 у прототипа; при этом расход обечаек до полного износа опоки сокращен в 2 раза (с 6 до 3). Кроме того, за счет ликвидации зазора между обечайкой и поддоном повышена производительность прокалочных печей на 2% за счет более эффективного использования рабочей площади пода прокалочной печи.

Предлагаемая конструкция опоки прошла широкие производственные испытания в цехе массового производства литья по выплавляемым моделям с опорным сухим наполнителем. Результаты испытаний подтвердили высокую надежность, долговечность и эффективность ее использования. ) В скобках указано количество обечаек, необходимое для с поддоном).

Фор ла изобретения

.. t -1. Опока для литья по выплавляемым

. моделям, содержащая поддон с закраинами и установ я гн ю в него обечайку, отлич а ю. ща я ся :-тем, что, с целью повышения надежности, долговечности и экономичности при эксплуатации, обечайка установлена в поддоне с натягом с его закраинами по всему периметру или в отдельных местах.

Таблица 3

Источники информации, принятые во внимание при экспертизе

СССР

Авторы

Даты

1980-10-07—Публикация

1978-12-12—Подача