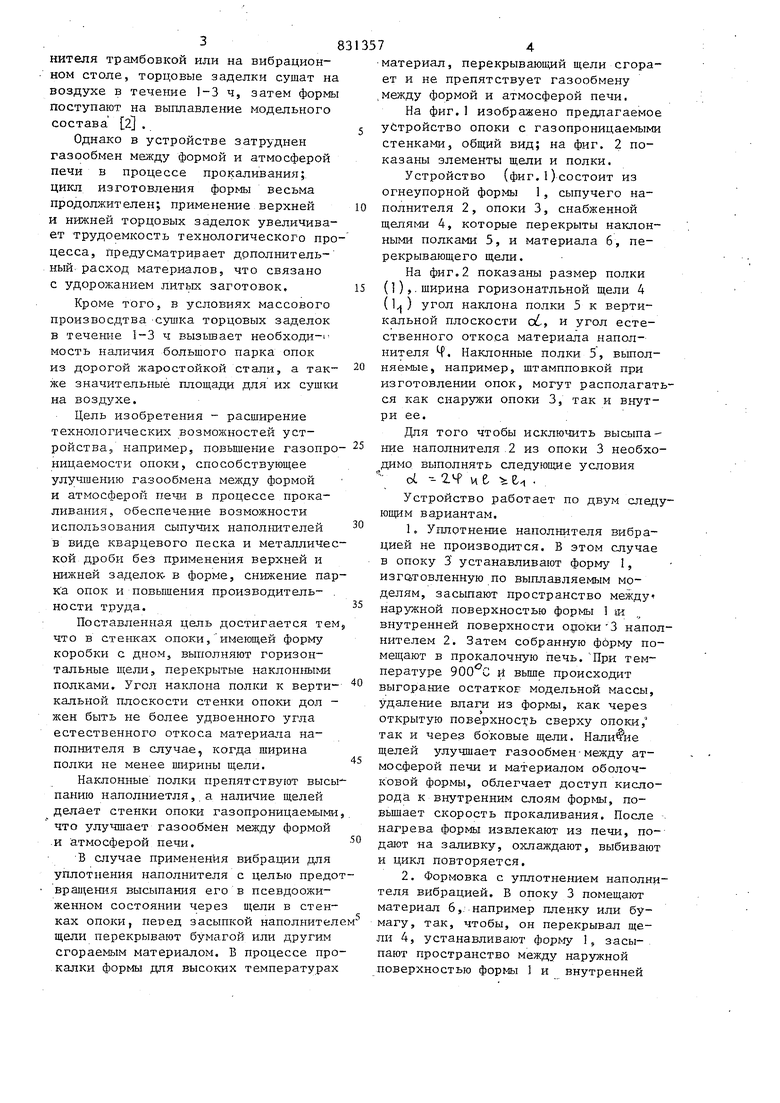

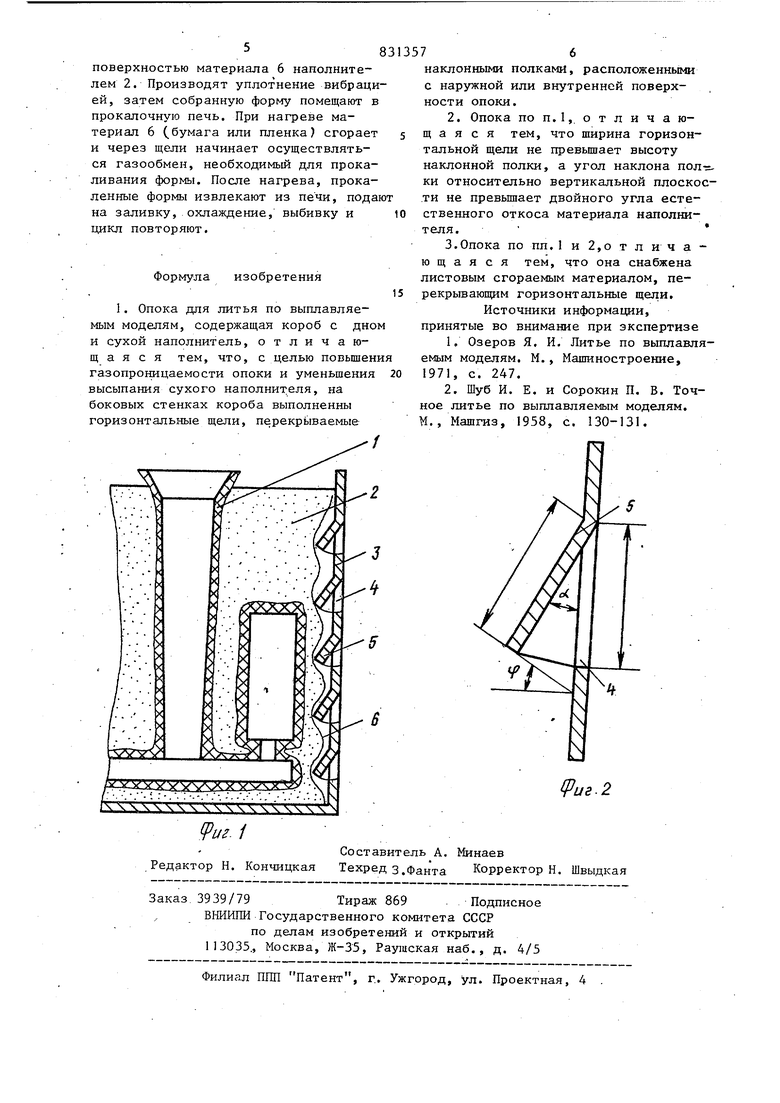

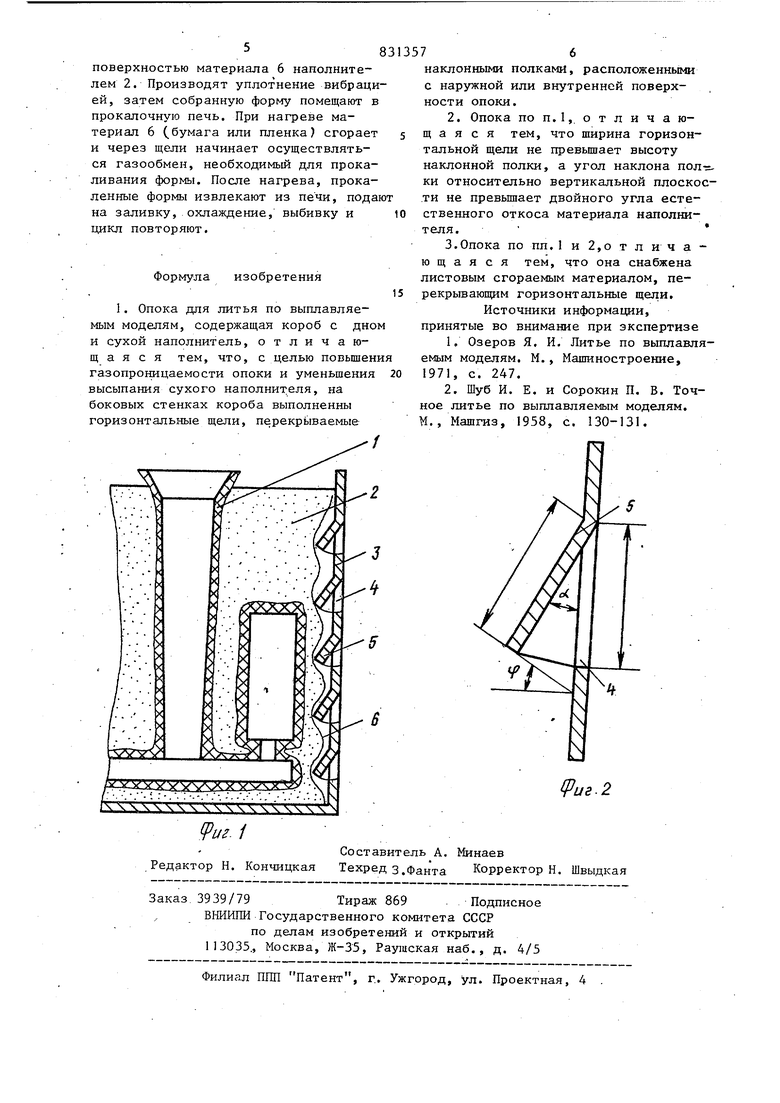

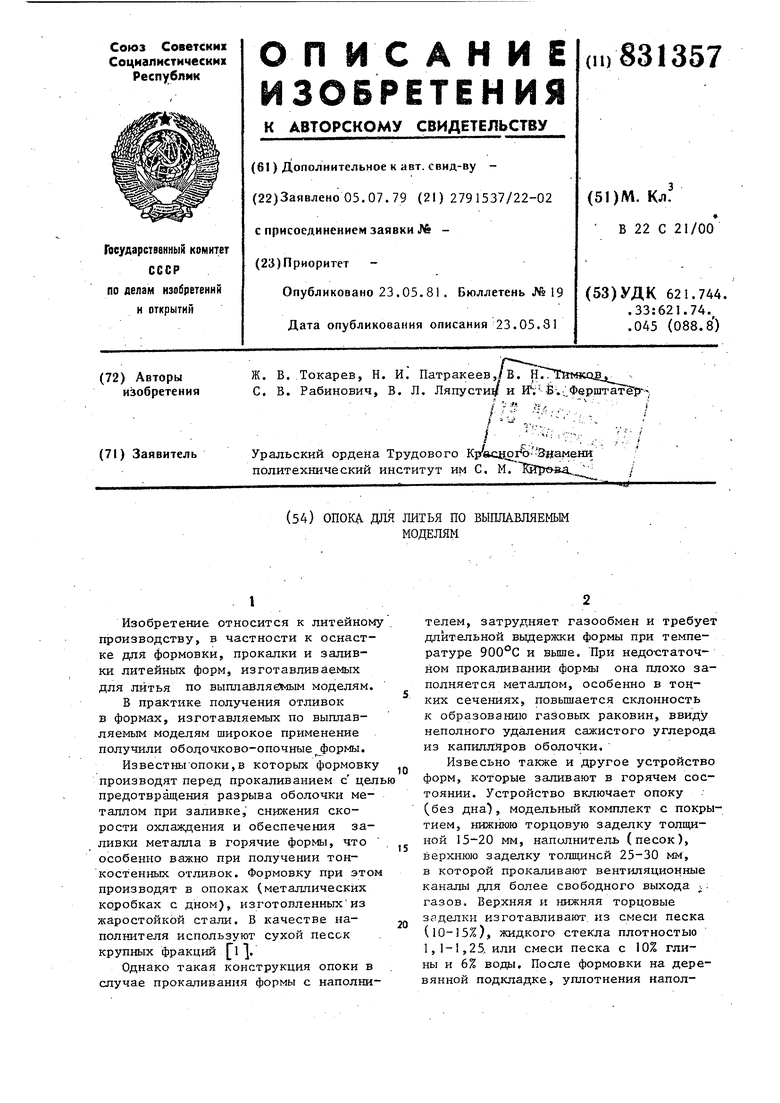

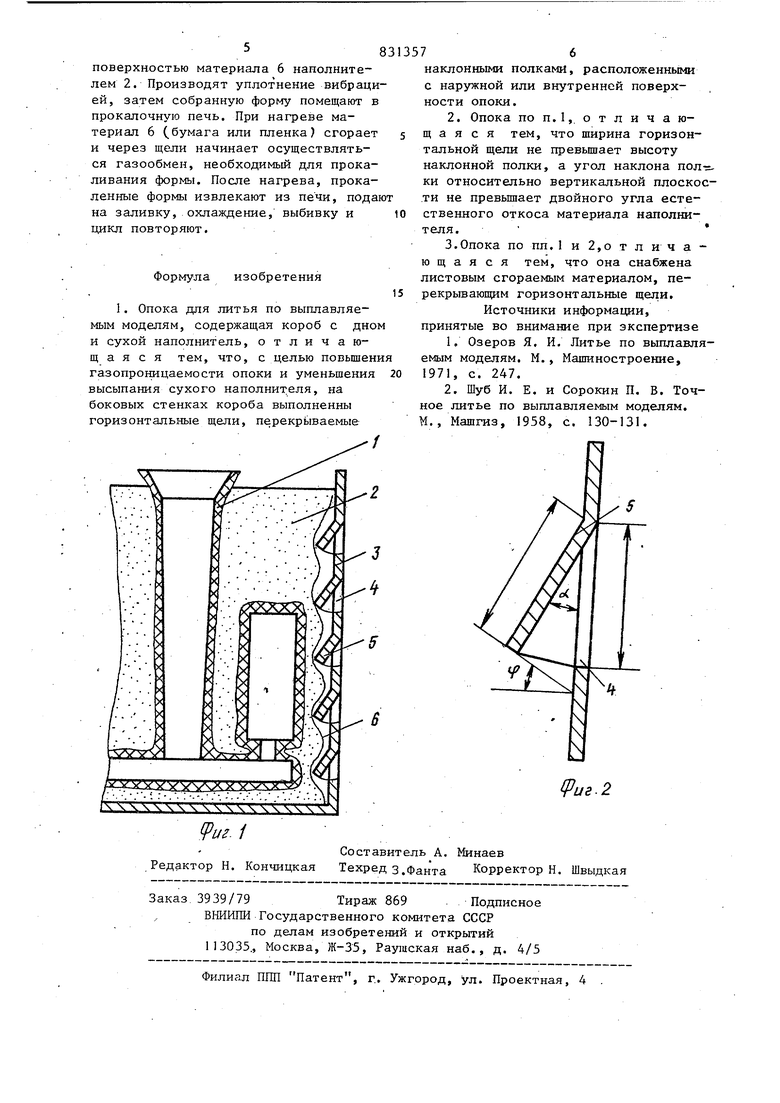

Изобретение относится к литейном производству, в частности к оснастке для формовки, прокалки и запивки литейных форм, изготавливаемых для литья по выплавляемым моделям. В практике получения отливок в формах, изготавляемых по выплавляемым моделям широкое применение получили ободочково-опочные формы. Известны опоки,в которых формовк производят перед прокаливанием с цел предотвращения разрыва оболочки металлом при заливке, снижения скорости охлаждения и обеспечения заливки металла в горячие формы, что особенно важно при получении тонкостенных отливок. Формовку при это производят в опоках (металлических коробках с дном), изготовленныхиз жаростойкой стали. В качестве наполнителя используют сухой песок крупных фракций р J. Однако такая конструкция опоки в случае прокаливания формы с наполни телем, затрудняет газообмен и требует длительной выдержки формы при температуре 900°С и выше. При недо-статочном прокаливании формы она плохо заполняется металлом, особенно в тонких сечениях, повьшается склонность к образованию газовых раковин, ввиду неполного удаления сажистого углерода из капипларов оболочки. Извесьно также и другое устройство форм, которые заливают в горячем состоянии. Устройство включает опоку (без дна), модельный комплект с покрытием, НИЖ1ДОЮ торцовую заделку толщиной 15-20 мм, наполнитель (песок), верхнюю заделку толщиной 25-30 мм, в которой прокаливают вентиляционные каналы для более свободного выхода v; газов. Верхняя и нижняя торцовые заделки изготавливают, из смеси песка (ю-15%), жидкого стекла плотностью 1,1-1,25. или смеси песка с 10% глины и 6% воды. После формовки на дереянной подкладке, уплотнения наполнителя трамбовкой или на вибрационном столе, торцовые заделки сушат на воздухе в течение 1-3 ч, затем формы поступают на выплавление модельного состава 2 . Однако в устройстве затруднен газообмен между формой и атмосферой печи в процессе прокаливания; ЦШО1 изготовления формы весьма продолжителен; применение верхней и нижней торцовых заделок увеличивает трудоемкость технологического про цесса, предусматривает дрполнительный расход материалов, что связано с удорожанием литых заготовок. Кроме того, в условиях массового произвосдтва Сутака торцовых заделок в течение 1--3 ч вызьшает необходи-i мость наличия большого парка опок из дорогой жаростойкой стали, а также значитепьные площади для их сушки на воздухе. Цель изобретения - расширение технологических возможностей устройства, например, повьшение газопро ницаемости опоки, способствуюш;ее улучшению газообмена между формой и атмосферой пеш-i в процессе прокаливания., обеспечерше возможности использования сыпучих наполнителей в виде кварцевого песка и металличе кой дроби без применения верхней и нижней заделок, в форме, снижение па ка опок и повьшения производительности труда. Поставленная цель достигается те что в стенках опоки, имеющей форму коробки с дном, выполняют горизонтальные щели, перекрытые наклонными полками. Угол наклона полки к верти кальной плоскости стенки опоки дол жен быть не более удвоенного угла естественного откоса материала наполнителя в случае, когда ширина полки не менее пшрины щели. Наклонные полки препятствуют выс панию наполниетля,.а наличие щелей делает стенки опоки газопроницаемым что улучшает газообмен между формой -И атмосферой печи. В случае применения вибрации для уплотнения наполнителя с целью пред вра1ден11я высыпания его в псевдоожиженном состоянии через щели в стен ках опоки, перед засыпкой наполните щели перекрывают бумагой или другим сгораемым материалом. Б процессе пр калки формы для высоких температура Материал, пepeкpывaюш й щели сгорает и не препятствует газообмену между формой и атмосферой печи. На фиг.1 изображено предлагаемое устройство опоки с газопроницаемыми стенками, общий вид; на фиг. 2 показаны элементы щели и полки. Устройство (фиг.1)состоит из огнеупорной формы 1, сыпучего наполнителя 2 , опоки 3, снабженной щелями 4, которые перекрыты наклонными полками 5, и материала б, перекрывающего щели. На фиг.2 показаны размер полки (),.ширина горизонатльной щели 4 (Ц) угол наклона полки 5 к вертикальной плоскости oL, и угол естественного откоса материала наполнителя Ч. Наклонные полки 5, выполняемые, например, штампповкой при изготовлении опок, могут располагаться как снаружи опоки 3, так и внутри ее. Для того чтобы исключить высыпание наполнителя .2 из опоки 3 необходимо выполнять следующие условия ы --2. ие . Устройство работает по двум следующим вариантам. 1.Уплотнение наполнителя вибрацией не производится. В этом случае в опоку 3 устанавливают форм 1, изготовленную по выплавляемым моделям, засыпают пространство между наружной поверхностью формы 1 ai внутренней поверхности ороки 3 наполнителем 2. Затем собранную форму помещают в прокалочную печь.При температуре 900 С И вьш1е происходит выгорание остатко модельной массы, удалеьше влаги из формы, как через открытую noBepXHOcifb сверху опоки, так и через боковые щели. Наличие щелей улучшает газообмен-между атмосферой печи и материалом оболочковой формы, облегчает доступ кислорода к внутренним слоям формы, повьш1ает скорость прокаливания. После . нагрева формы извлекают из печи, подают на заливку, охлаждают, выбивают и цикл повторяется. 2.Формовка с уплотнением наполнителя вибрацией, В опоку 3 помещают материал 6,; например пленку или бумагу, так, чтобы, он перекрывал щели 4, устанавливают форму 1, засыпают пространство между наружной поверхностью формы 1 и внутренней

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2013 |

|

RU2539894C2 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| Способ изготовления литейных форм вакуумной формовкой и оснастка для его осуществления | 1989 |

|

SU1662739A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНЫХ ЛИТЕЙНЫХ ФОРМ ИЗ СЫПУЧИХ ЖИДКОСТЕКОЛЬНЫХ СМЕСЕЙ ПО РАЗОВЫМ ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2512710C1 |

| Опока для литья по выплавляемым моделям | 1978 |

|

SU768540A1 |

| Способ изготовления форм | 1979 |

|

SU850267A1 |

| Опока для вакуумной формовки | 1983 |

|

SU1125090A1 |

| Способ изготовления безопочных литейных форм вакуумной формовкой | 1990 |

|

SU1766587A1 |

| Способ поверхностного легирования отливок при вакуумной формовке | 1987 |

|

SU1588487A1 |

| Автоматизированная линия для получения отливок | 1982 |

|

SU1154802A1 |

Авторы

Даты

1981-05-23—Публикация

1979-07-05—Подача