(54) СПОСОБ ЗАЩИТЫ ПОВЕРХНОСТИ СТАЛЬНЫХ ОТЛИВОК ОТ ДЕФЕКТОВ

1i

Изобретение относится к литейному производству и предназначено для предотвращения возникновения поверхностных дефектов на отливках при литье по выплавляемым моделям.

При литье по выплавляемым моделям как в опорном наполнителе, так и без него наблюдается окисление, обезуглероживание поверхности стальных отливок, а также возникновение дефектов «просечка (выступающих над поверхностью отливок «капель металла).

При литье без опорного наполнителя, получают более сильное развитие окисление, обезуглероживание, «просечка и возникает новый дефект - «рябина (сферические углубления на поверхности отливок).

Кроме того, при литье без опорного наполнителя прокаленные формы быстрее охлаждаются за период времени между выгрузкой их из прокалочной печи и заливкой. Понижение температуры ниже 600° С перед началом заливки может привести к растрескиванию формы и, соответственно, браку отливок.

Обезуглероживание значительно ухудшает физико-механические свойства отливок.

Окисление металла с образованием окалины снижает точность отливок, повышает шероховатость их поверхности.

Кроме того, окисление металла нри

5 высоких температурах приводит к взаимодействию его окислов с материалом формы с образованием неисправимого дефекта - «рябины.

Дефект «просечка зависит от скорости

10 охлал дения залитого металла. При заливке формы расплавленным металлом ее стенки за счет тепла залитого металла прогреваются до его температуры. Если скорость охлаждения залитого металла

15 мала, происходит спекание керамики с образованием пор за интервал времени с момента окончания заливки до момента, когда металл еще не успел закристаллизоваться, т. е. находится в жидком состоя

20 НИИ. При данных условиях:

1)наличие пор, образовавшихся всле; ствие спекания керамики;

2)металл находится в жидком состс НИИ;

25 металл проникает в поры формы с обрг

ванием дефектов «нросечка.

Известен способ защиты поверхн

стальных отливок от дефектов при ;;

по выплавляемым моделям без опо; 30 наполнителя (в частности окислен

обезуглероживания) путем добавления в керамическую оболочку термореактивных смол, в состав которых входят материалы, разлагающиеся с образованием газов, не поддерживающих йкисление, например1 СО; .

Недостатком этого способа является то, что такие формы, как правило, имеют три зоны (облицовочную, нейтрально-восстановнтельную и корковую), что усложняет технологию изготовления форм. Кроме того, данный способ не предотвращаег возникновения дефекта «просечка, так как нет возможности зскорнть охлаждение залитых металлом форм.

Известен также способ устранения поверхностных дефектов (в основном окисления и обезуглероживания) путем продувки природными или другими углеводородными газами опорного наполнителя в котором заформованы залитые оболочковые формы 2,

Газ, поступая в опоки, омывает находящиеся в опорном наполнителе залитые металлом оболочковые формы и разлагнется с образованием пироуглерода, что предотвращает обезуглероживание металла.

Этот способ не устраняет дефекта «просечка, так как не влияет на скорость охлаждения. Кроме того, необходимо отсасывать продукты разложения газа, которые не прореагировали с формой, что требует дополнительных капитальных затрат.

Наиболее близок к предлагаемому способ устранения поверхностных дефектов (окисление, обезуглерол :ивание и умеиьщение физико-химического взаимодействия заливаемого металла с материалом формы), прн котором производят обдувку форм смесью углеводородного газа с воздухом в соотнощении 1 : 7 3.

Этот способ ие устраняет дефекта «просечка, так как не влияет иа скорость охлаждения залитых форм, т. е. отливок.

Целью изобретения является повышение качества поверхности отливок.

Поставленная цель достигается тем,что для защиты поверхности стальных отл.ивок от дефектов, получаемых в формах по выплавляемым моделям способом, включающим обдувку форм смесью углеводородного газа с воздухом, сразу после заливки формы обдувают нейтрально-восстановительным пламенем, образованным сгоранием смеси углеводородного газа с воздухом, взятых в соотнощении 1 : 1-5.

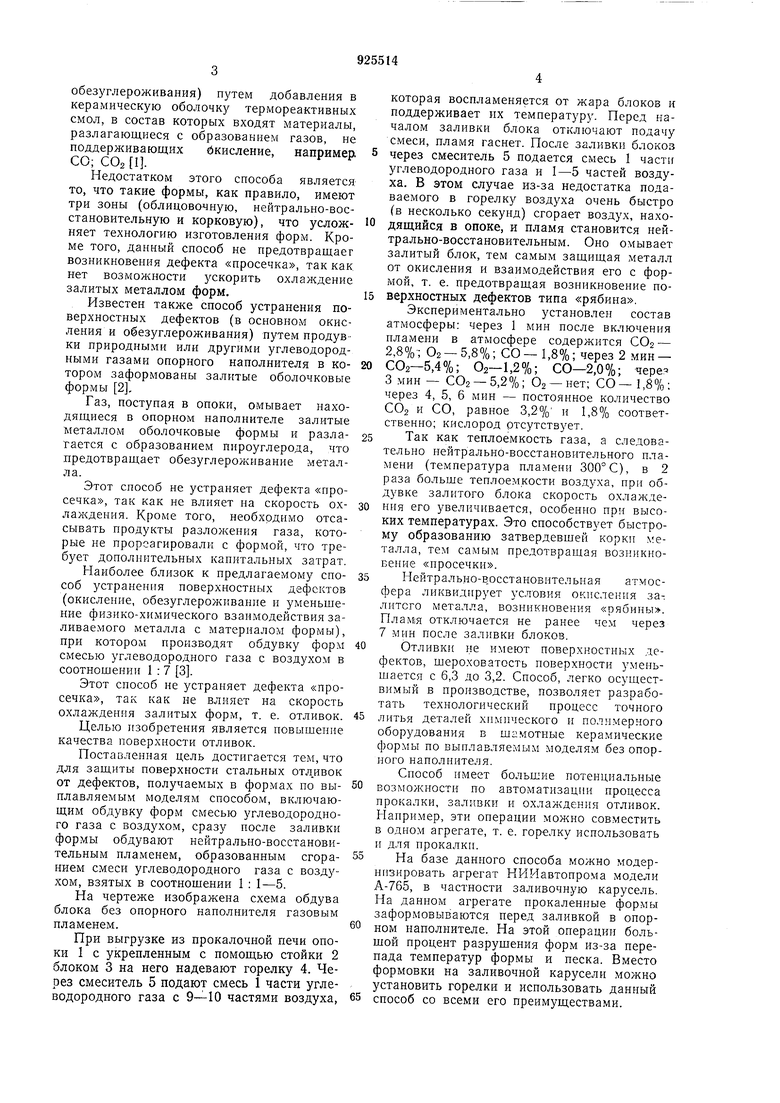

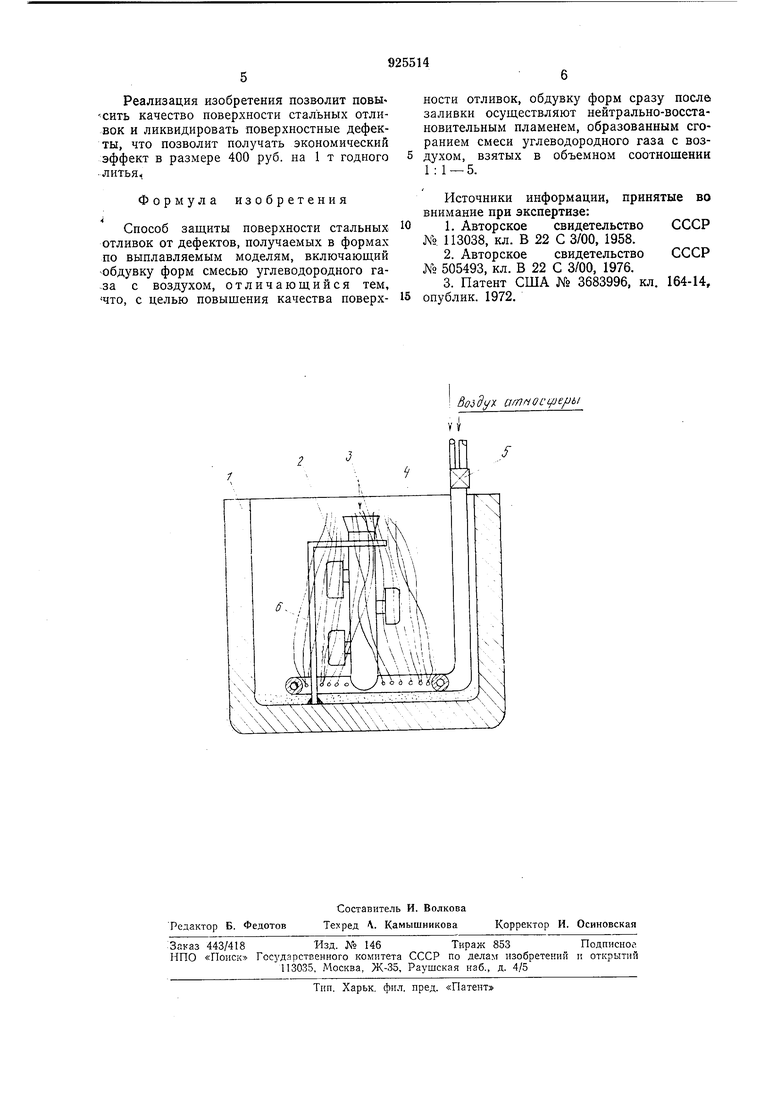

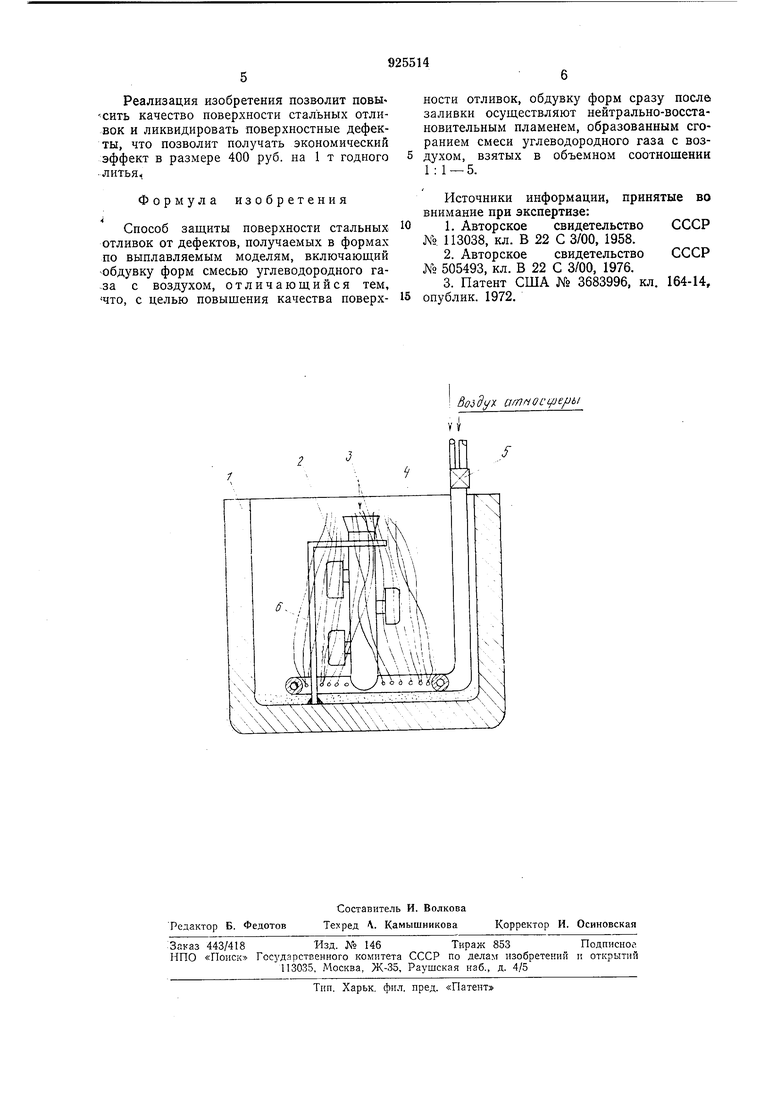

На чертеже изображена схема обдува блока без опорного наполнителя газовым пламенем.

При выгрузке из прокалочной печи опоки 1 с укрепленным с помощью стойки 2 блоком 3 на него надевают горелку 4. Через смеситель 5 подают смесь 1 части углеводородного газа с 9-10 частями воздуха,

которая воспламеняется от жара блоков и поддерживает их температуру. Перед началом заливки блока отключают подачу смеси, пламя гаснет. После заливки блоков через смеситель 5 подается смесь I части углеводородного газа и I-5 частей воздуха. В этом случае из-за недостатка подаваемого в горелку воздуха очень быстро (в несколько секунд) сгорает воздух, находящийся в опоке, и пламя становится нейтрально-восстановительным. Оно омывает залитый блок, тем самым защищая металл от окисления н взаимодействия его с формой, т. е. предотвращая возникновение поверхностных дефектов типа «рябина.

Экспериментально установлен состав атмосферы: через 1 мин после включения пламени в атмосфере содержится СО2 - 2,8%-; О2 -5,8%; СО-- 1,8%; через 2 мин - СОа-5,4%; Oj-1,2%; СО-2,0%; череЗмии- СОг -5,2%; Ог - нет; СО-1,8%; через 4, 5, 6 мин - постоянное количество СОг и СО, равное 3,2% и 1,8% соответственно; кислород ртсутствует.

Так как теплоемкость газа, а следовательно нейтрально-восстановительного пламени (температура пламени 300°С), в 2 раза больще теплоемкости воздуха, при обдувке залитого блока скорость охлаждения его увеличивается, особенно при высоких температурах. Это способствует быстрому образованию затвердевщей корки металла, тем самым предотвращая возникиовенне «просечки.

Нейтрально-восстановительная атмосфера ликвидирует условия окисления за-, литого металла, возникновения «рябины. Плам|Я отключается не ранее чем через 7 мин после заливки блоков.

Отливки не имеют поверхностных дефектов, шероховатость поверхности уменьшается с 6,3 до 3,2. Способ, легко осуществимый в производстве, позволяет разработать технологический ироцесс точного литья деталей химического и полимерного оборудования в шамотные керамические формы по выплавляемым моделям без опорного наполнителя.

Способ имеет большие потенциальные возможности по автоматизации процесса прокалки, заливки и охлаждения отливок. Например, эти операции можно совместить в одном агрегате, т. е. гор-елку использовать и для прокалки.

На базе данного способа можно модернизировать агрегат НИИавтопрома модели А-765, в частности заливочную карусель. На данном агрегате прокаленные фор.мы заформовываются перед заливкой в опорном наполнителе. На этой операции больщой процент разрушения форм из-за перепада температур формы и песка. Вместо формовки на заливочной карусели можно установить горелки и использовать данный способ со всеми его преимуществами.

Реализация изобретения позволит повы сить качество поверхности стальных отливок и ликвидировать поверхностные дефекты, что позволит получать экономический эффект в размере 400 руб. на 1 т годного литья.

Формула изобретения

Способ защиты поверхности стальных отливок от дефектов, получаемых в формах по выплавляемым моделям, включающий обдувку форм смесью углеводородного газа с воздухом, отличающийся тем, ЧТО, с целью повышения качества поверхности отливок, обдувку форм сразу после заливки осуществляют нейтрально-восстановительным пламенем, образованным сгоранием смеси углеводородного газа с воздухом, взятых в объемном соотнощении 1:1 - 5.

Источники информации, принятые во внимание при экспертизе: 1. Авторское свидетельство СССР № 113038, кл. В 22 С 3/00, 1958.

2.Авторское свидетельство СССР № 505493, кл. В 22 С 3/00, 1976.

3.Патент США № 3683996. кл. 164-14, опублик. 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2013 |

|

RU2539894C2 |

| Способ изготовления форм | 1979 |

|

SU850267A1 |

| Способ изготовления стальных отливок в многослойных оболочковых формах | 1983 |

|

SU1199442A1 |

| Опорный наполнитель для формовки керамических форм | 1976 |

|

SU634836A1 |

| Суспензия для изготовления форм по выплавляемым моделям | 1978 |

|

SU764827A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532750C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2505376C1 |

| СПОСОБ УМЕНЬШЕНИЯ ОБЕЗУГЛЕРОЖИВАНИЯ ОТЛИВОК В КЕРАМИЧЕСКОЙ ФОРМЕ | 1973 |

|

SU435893A1 |

| Способ защиты отливок от обезуглероживания | 1974 |

|

SU505493A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ ОТЛИВОК | 2012 |

|

RU2484917C1 |

Волду grriHOCi e/Jbi

Авторы

Даты

1982-05-07—Публикация

1980-05-23—Подача