Повышение температ ры прокаливания на существующей линий с 950 До 1200°С ведет к резкому сокра1Й,ёнйю срока службы опок, печи и другого обОрудОййНйя, а также ухудщаются услбвия работы персонала по обслуживанию, особенно на операции заливкп металла в формы.

Цель изобретения - улучшение качества отливок, сокращение цикла прокалки и расхода жаропрочной стали.

Цель достигается тем, что в известной механцзированной поточной линии, имеющей прокалочную печь с щелевым каналом в подине и камеру охлаждения, расположенные над транспортирующими путями, на которых находятся тележки с поддонами, передвигаемыми механизмами передвижения, по ходу технологического процесса, она снабжена автооператорами, которые установлены между прокалочной печью и камерой охлаждения, над камерой охлаждения в зоне установки кассет. Линия также снабжена съемными кассетами и обечайками, установленными на поддонах тележек.

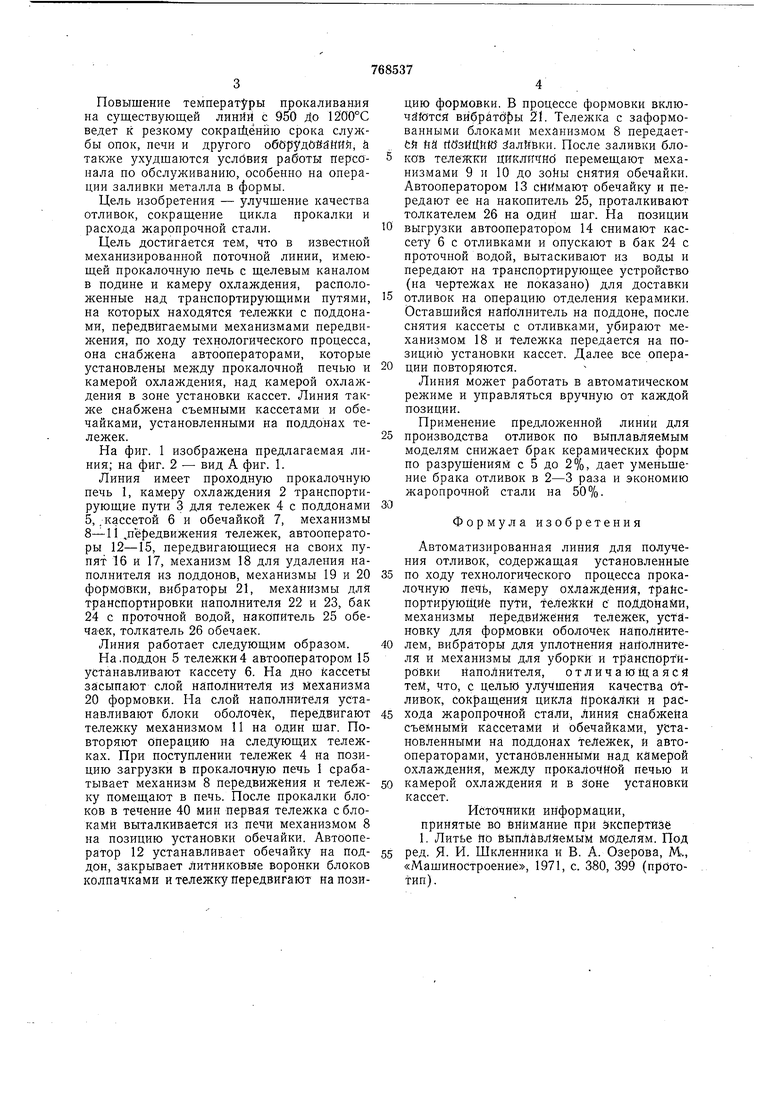

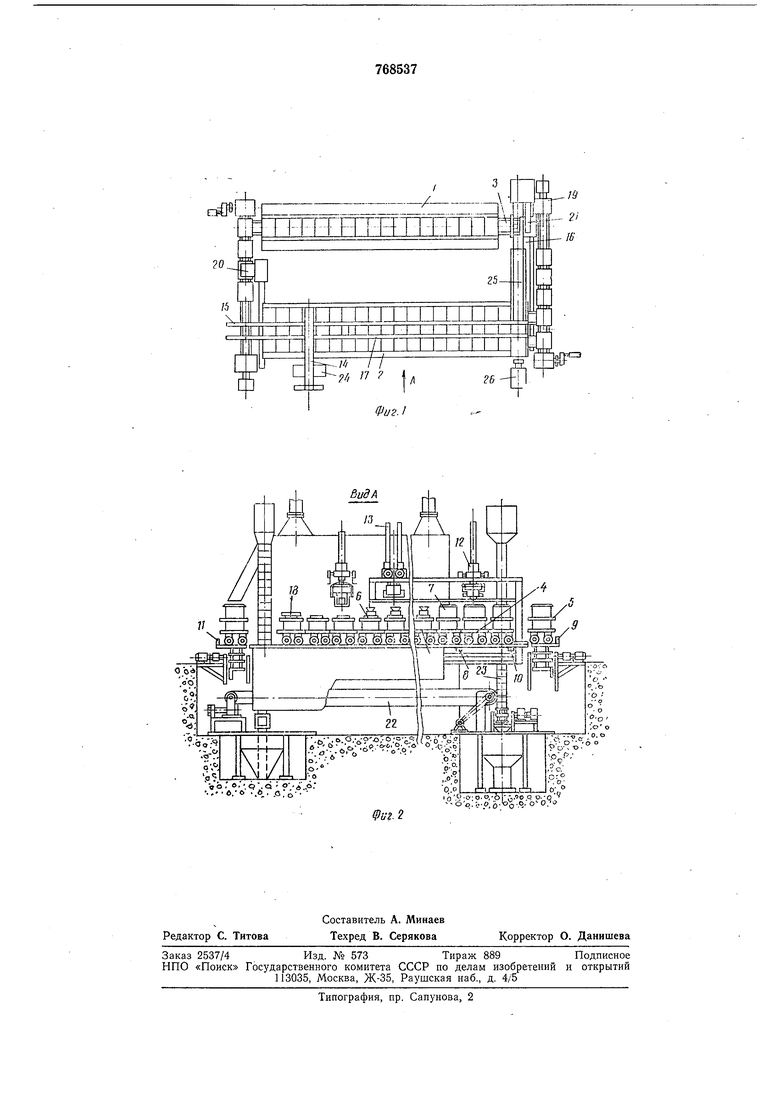

На фиг. 1 изображена предлагаемая линия; на фиг. 2 - вид А фиг. 1.

Линия имеет проходную прокалочную печь 1, камеру охлаждения 2 транспортирующие пути 3 для тележек 4 с поддонами 5, .кассетой 6 и обечайкой 7, механизмы 8-1 i ,пё{5едвижения тележек, автооператоры 12-15, передвигающиеся на своих пупят 16 и 17, механизм 18 для удаления наполнителя из поддонов, механизмы 19 и 20 формовки, вибраторы 21, механизмы для транспортировки наполнителя 22 и 23, бак 24 с проточной водой, накопитель 25 обечаек, толкатель 26 обечаек.

Линия работает следующим образом.

На,поддон 5 тележки4 автооператором 15 устанавливают кассету 6. На дно кассеты засыпают слой наполнителя из механизма 20 формовки. На слой наполнителя устанавливают блоки оболочек, передвигают тележку механизмом 11 на один шаг. Новторяют операцию на следующих тележках. При поступлении тележек 4 на позицию загрузки в прокалочную печь 1 срабатывает механизм 8 передвижения и тележку помещают в печь. После прокалки блоков в течение 40 мин первая тележка с блоками выталкивается из печи механизмом 8 на позицию установки обечайки. Автооператор 12 устанавливает обечайку на поддон, закрывает Литниковые воронки блоков колпачками и тележку передвигают на позицию формовки. В процессе формовки включаЮтСй вибрйт6{)ы 21. Тележка с заформованными блоками механизмом 8 передает&й М ПЙзИКйЮ йалйвки. После заливки блоков тележки цикличнб перемещают механизмами 9 и 10 до зойы снятия обечайки. Автооператором 13 снимают обечайку и передают ее на накопитель 25, проталкивают толкателем 26 на одни шаг. На позиции

выгрузки автооператором 14 снимают кассету 6 с отливками и опускают в бак 24 с проточной водой, вытаскивают из воды и передают на транспортирующее устройство (на чертежах не показано) для доставки

отливок на операцию отделения керамики. Оставшийся наполнитель на поддоне, после снятия кассеты с отливками, убирают механизмом 18 и тележка передается на позицию установки кассет. Далее все операции повторяются.

Линия может работать в автоматическом режиме и управляться вручную от каждой позиции. Применение предложенной линии для

производства отливок по выплавляемым моделям снижает брак керамических форм по разруц1енияМ с 5 до 2%, дает уменьшение брака отливок в 2-3 раза и экономию жаропрочной стали на 50%.

Формула изобретения

Автоматизированная линия для получения отливок, содержащая установленные

по ходу технологического процесса прокалочную печь, камеру охлаждения, транспортирующие пути, тележки с поддонами, механизмы Передвижения тележек, установку для формовки оболочек наполнителем, вибраторы для уплотнения найОЛнителя и механизмы для уборки и транспортировки наполнителя, отличаюЩаясЯ тем, что, с целью улучшения качества otливок, сокращений цикла йрокалки и расхода жаропрочной стали, линия снабжейа съемными кассетами и обечайками, установленными на поддонах тележек, и автооператорами, установленными над камерой охлаждения, между нрокалоЧНой печью и

камерой охлаждения и в зоне установки кассет.

Источники информации, принятые во внимание при Экспертизе 1. ЛитЬе по ЁьшЛйвлйемым моделям. Под

ред. Я. И. Шкленника и В. А. Озерова, М., «Машиностроение, 1971, с. 380, 399 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированная линия для получения отливок | 1982 |

|

SU1154802A1 |

| ПОТОЧНАЯ ЛИНИЯ ПРОКАЛКИ, ФОРМОВКИ, ЗАЛИВКИ | 1971 |

|

SU301211A1 |

| Установка для литья по выплавляемым моделям | 1981 |

|

SU1003995A1 |

| Устройство для прокалки литейных форм | 1961 |

|

SU142732A1 |

| ПЕЧНАЯ УСТАНОВКА В КАЧЕСТВЕ ПРОМЕЖУТОЧНОГО НАКОПИТЕЛЯ | 1992 |

|

RU2079391C1 |

| Установка для прокалки керами-чЕСКиХ блОКОВ | 1979 |

|

SU816670A1 |

| Опока для литья по выплавляемым моделям | 1978 |

|

SU768540A1 |

| АГРЕГАТ ОБЖИГА И ЗАФОРМОВКИ КЕРАМИЧЕСКИХ БЛОКОВ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1972 |

|

SU419294A1 |

| Транспортирующее устройство для вакуумных термических установок | 1976 |

|

SU708131A1 |

| Устройство для сравнивания качества прокаливаемых керамических форм | 1980 |

|

SU942865A1 |

Авторы

Даты

1980-10-07—Публикация

1978-12-13—Подача