литья по выплавляемым моделям в связи с тем, что огнеупорная оболочковая форма, изготавливаемая по выплавляемым моделям, проходит вытопку модельного состава, преимущественно в горячей воде, а затем обжиг форм перед заливкой металлом при температуре 850-1000°С, поэтому стержнеобразные элементы, выполненные из экзотермических материалов, в виде вставок или в виде шайб будут растворяться в воде при вытопке модельного состава из блока, а затем разлагаться при обжиге оболочковых форм (при температуре 850- 1000°С), приводя к браку отливок по засору; кроме того, закрытая прибыль с керамическим стержнем неприемлема для литья по выплавляемым моделям с прокалкой и заливкой форм в опорном наполнителе, особенно, в случае применения наполнителя с добавкой карбюризатора и наличие пробки из жидкостекольной смеси.

Наличие слоя опорного наполнителя и пробки из жидкостекольной смеси над керамическим стержнем резко снижает эффективность использования атмосферного давления.

Кроме того, газы, образующиеся в опорном наполнителе от сгорания карбюризатора, проникают через керамический стержень в полость формы, в результате чего отливка поражается газовыми раковинами.

По аналогичным причинам неприемлемы песчано-глинистые и песчано-масляные стержни, газотворное вещество (мел), устанавливаемые в полость прибыли перед заливкой формы.

Цель изобретения - повышение качества литых деталей, изготавливаемых по выплавляемым моделям, и снижение расхода металла на прибыли за счет повышения эффективности действия прибылей.

Цель достигается тем, что прибыль снабжена теплоизолированными экранами, расположенными вокруг прибыли, закрытые полости которых соединены с полостью прибыли сообщаемыми каналами.

Газонепроницаемый стержень может быть выполнен керамическим, торец которого связан посредством выпора с атмосферой.

Высокоогнеупорные газопроницаем.уе стержни изготавливаются по общепринятой технологии производства пористых пробок для продувки жидкого металла инертными газами или по технологии пропзводства пеношамотного кирпича.

Стержни должны обладать, повышенной огнеупорностью (не менее 1670°С), газопроницаемостью (не менее 850 ед.) и прочностью (не менее 25 кгс/см).

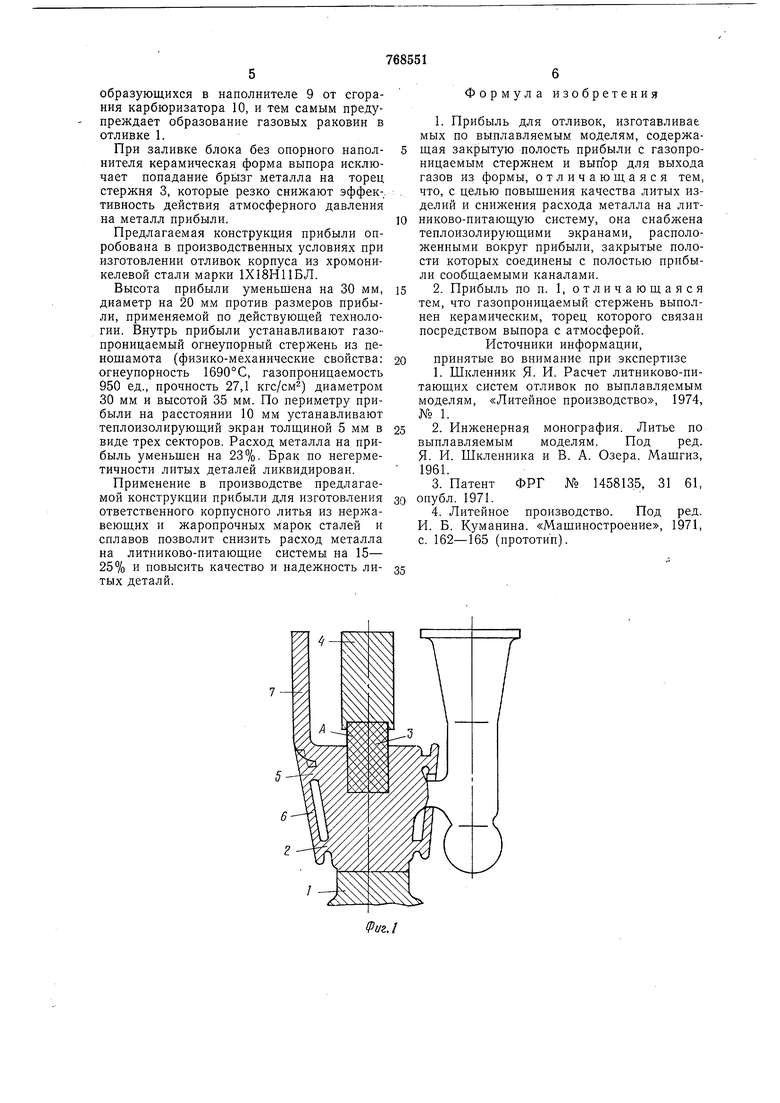

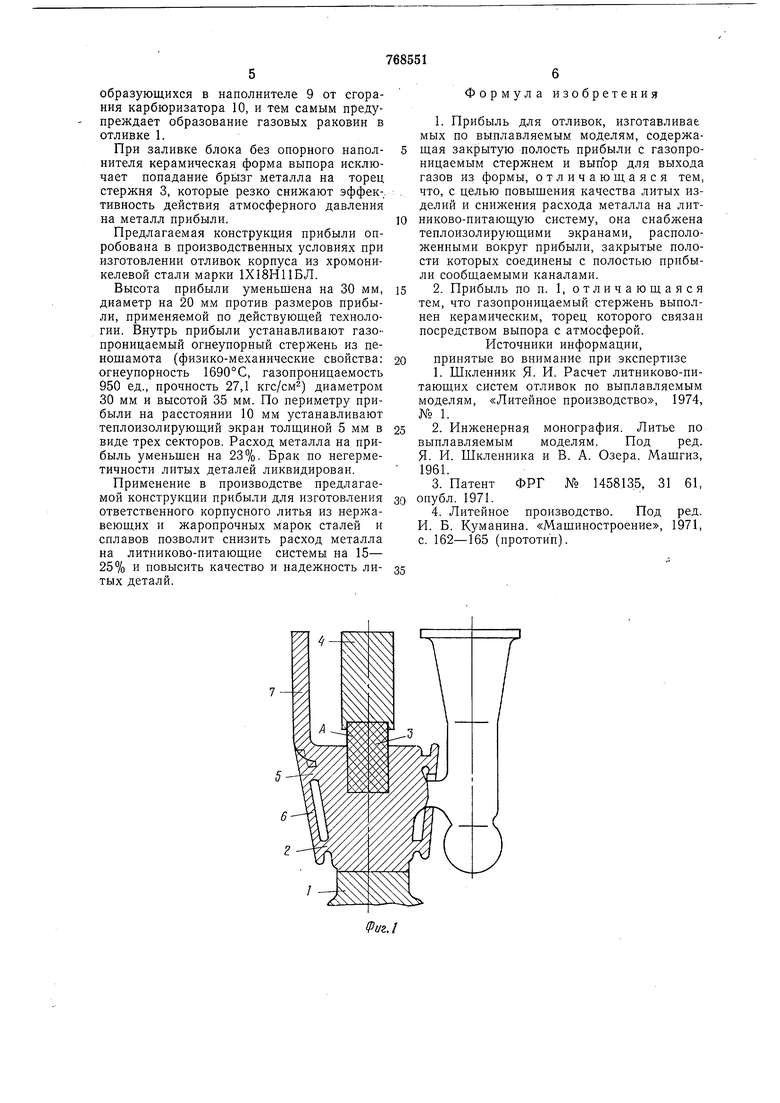

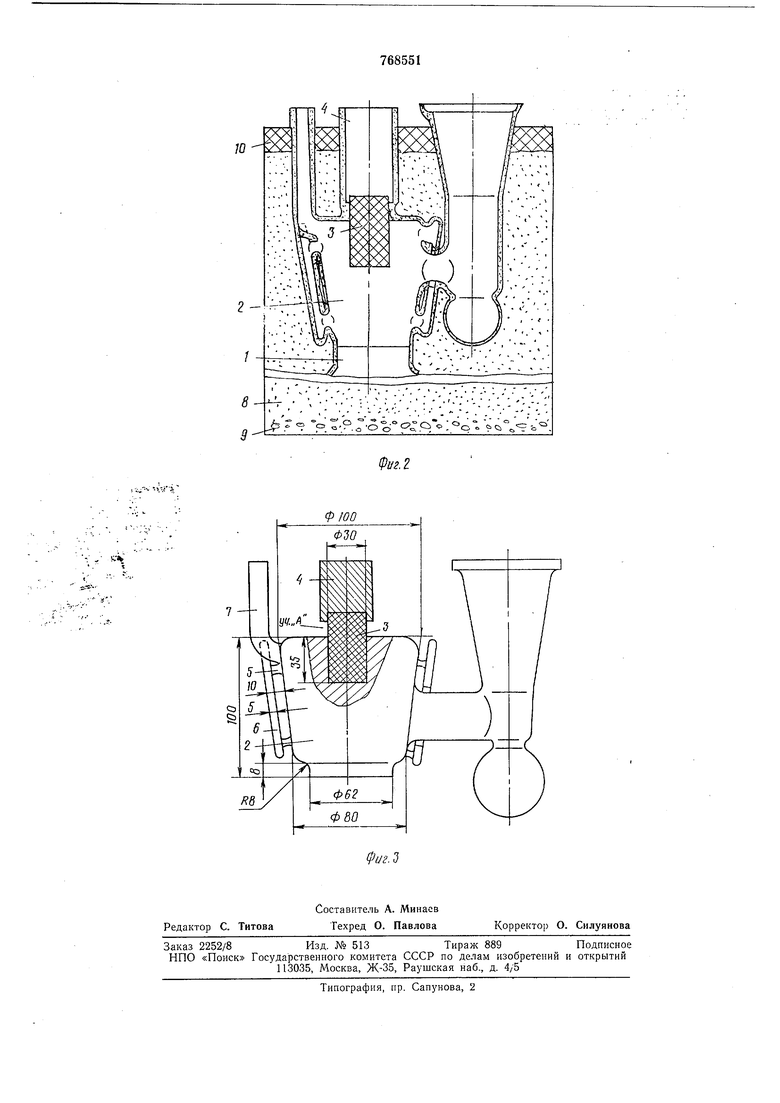

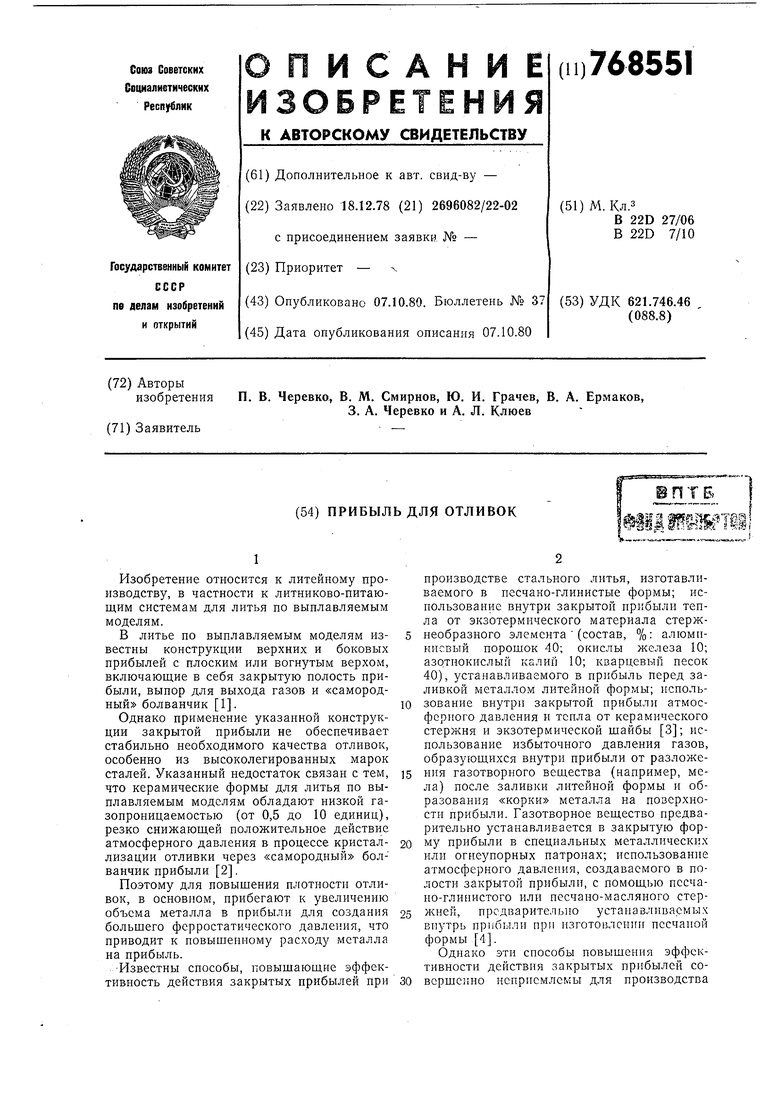

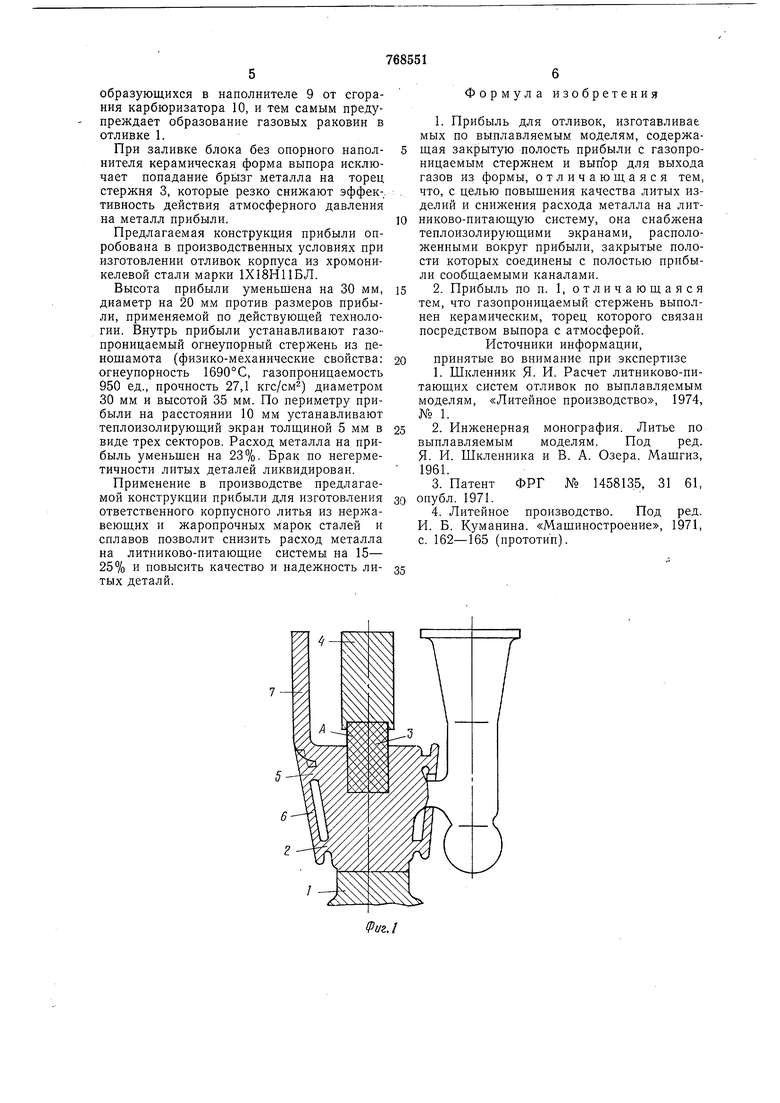

На фиг. 1 приводится эскиз модельного блока; на фиг. 2 - схема заформованной в наполнитель оболочкой формы; на фиг. 3- прибыль с керамическим стержнем и теплоизолирующими экранами.

Последовательность изготовления прибыли предлагаемой конструкции следующая.

На модель отливки 1 устанавливают модель прибыли 2, в углубление которой устанавливают газопроницаемый огнеупорный сте ржень 3. На торец газопроницаемого стержня 3 устанавливают модель выпора 4, диаметр которого должен быть равен или больще на 5-8 мм диаметра стержня 3. Если диаметр выпора меньще диаметра стержня, снижается эффективность действия атмосферного давления на металл прибыли. Для удобства сборки модели выпора с керамическим стержнем и увеличения прочности этого соединения модель вынора должна быть больше диаметра керамического стержня на 5-8 мм (см. фиг. 1).

Керамический стержень устанавливают таким образом, чтобы остаток стержня оставался над прибылью длиной 8-10 мм (участок А), который служит для сцепления и фиксации керамического стержня в огнеупорной форме. Затем к наружной поверхности прибыли через сообщаемый канал 5 припаивают модели экрана 6. Зазор между экраном и прибылью выбирают таким образом, чтобы обеспечить необходимую прочность керамической перегородки между прибылью и экранами и отсутствие воздушного зазора между керамической формой прибыли и экрана.

При изготовлении корпусных отливок литьем по выплавляемым моделям на модельные блоки наносят 6-10 слоев огнеупорного покрытия, учитывая, что толщина одного слоя колеблется от 0,5 до 1 мм, расстояние между экраном и прибылью должно быть 6-10 мм.

На прибыль устанавливают модель выпора 7 для вытопки модельного состава из блока и выхода газов при заполнении формы металлом.

Дальнейшие технологические операции: нанесение огнеупорного покрытия, вытопка, формовка, обжиг и заливка оболочковых форм производится по общепринятой технологии литья по выплавляемым моделям.

В процессе заливки блока одновременно с полостью формы прибыли жидким металлом заполняются полости формы теплоизолирующего экрана, в результате чего уменьшается скорость отвода тепла от прибыли, увеличивается время и эффективность действия прибыли.

При формовке и заливке блока с керамическим стержнем 3 в опорный наполнитель 8 (фиг. 2) применение выпора 4, сообщающего стержень 3 с атмосферой воздуха, обеспечивает эффективное действие атмосферного давления на металл прибыли 2.

Кроме того, керамическая форма выпора 4 изолирует стержень 3 от проникновения в полость прибыли и отливки газов,

образующихся в наполнителе 9 от сгорания карбюризатора 10, и тем самым предупреждает образование газовых раковин в отливке 1.

При заливке блока без опорного наполнителя керамическая форма выпора исключает попадание брызг металла на торец стержня 3, которые резко снижают эффек-,. тивность действия атмосферного давления на металл прибыли.

Предлагаемая конструкция прибыли опробована в производственных условиях при изготовлении отливок корпуса из хромоникелевой стали марки 1Х18Н11БЛ.

Высота прибыли уменьшена на 30 мм, диаметр на 20 мм против размеров прибыли, применяемой по действующей технологии. Внутрь прибыли устанавливают газопроницаемый огнеупорный стержень из пеношамота (физико-механические свойства: огнеупорность 1690°С, газопроницаемость 950 ед., прочность 27,1 кгс/см) диаметром 30 мм и высотой 35 мм. По периметру прибыли на расстоянии 10 мм устанавливают теплоизолирующий экран толщиной 5 мм в виде трех секторов. Расход металла на прибыль уменьшен на 23%. Брак по негерметичности литых деталей ликвидирован.

Применение в производстве предлагаемой конструкции прибыли для изготовления ответственного корпусного литья из нержавеющих и жаропрочных марок сталей и сплавов позволит снизить расход металла на литниково-питающпе системы на 15- 25% и повысить качество и надежность литых детали.

Формула изобретения

1. Прибыль для отливок, изготавливаем мых по выплавляемым моделям, содержащая закрытую полость прибыли с газопроницаемым стержнем и выпор для выхода газов из формы, отличающаяся тем, что, с целью повышения качества литых изделий п снижения расхода металла на литниково-питающую систему, она снабжена теплоизолирующими экранами, расположенными вокруг прибыли, закрытые полости которых соединены с полостью прибыли сообщаемыми каналами.

2. Прибыль по п. 1, отличающаяся тем, что газопроницаемый стержень выполнен керамическим, торец которого связан посредством выпора с атмосферой. Источники информации,

принятые во внимание при экспертизе

1. Шкленник Я. И. Расчет литниково-питающих систем отливок по выплавляемым моделям, «Литейное производство, 1974, № 1.

2. Инженерная монография. Литье по выплавляемым моделям. Под ред. Я. И. Шкленника и В. А. Озера. Машгиз,

1961.

3.Патент ФРГ № 1458135, 31 61, опубл. 1971.

4.Литейное производство. Под ред. И. Б. Куманина. «Машиностроение, 1971, с. 162-165 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532750C1 |

| Способ изготовления отливок из интерметаллидных сплавов в литье по выплавляемым моделям | 2022 |

|

RU2791680C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2013 |

|

RU2539894C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНОЙ ОТЛИВКИ С ВНУТРЕННИМИ ПОЛОСТЯМИ СЛОЖНОЙ КОНФИГУРАЦИИ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2002 |

|

RU2231414C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2006 |

|

RU2314891C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2004 |

|

RU2297302C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

| Блок выплавляемых моделей для изготовления керамических форм | 1979 |

|

SU869934A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2017 |

|

RU2674273C1 |

| Способ изготовления многослойных оболочковых литейных форм по выплавляемым моделям | 2020 |

|

RU2746664C1 |

ф /00

Ч

,

у-г-:- . S.

Авторы

Даты

1980-10-07—Публикация

1978-12-18—Подача