давление 10 атм и температуру 20°С, после расширения имеет температуру -100°С, в то время как температура окружающей газовой среды в известных конструкциях превышает 50°С.

Предлагаемый гранулятор позволяет увеличить скорость закалки гранул с 10 до град/с, приближаясь, таким образом, к скоростям закалки при пульверизации и в грануляторах с охлаждением гранул в жидкости.

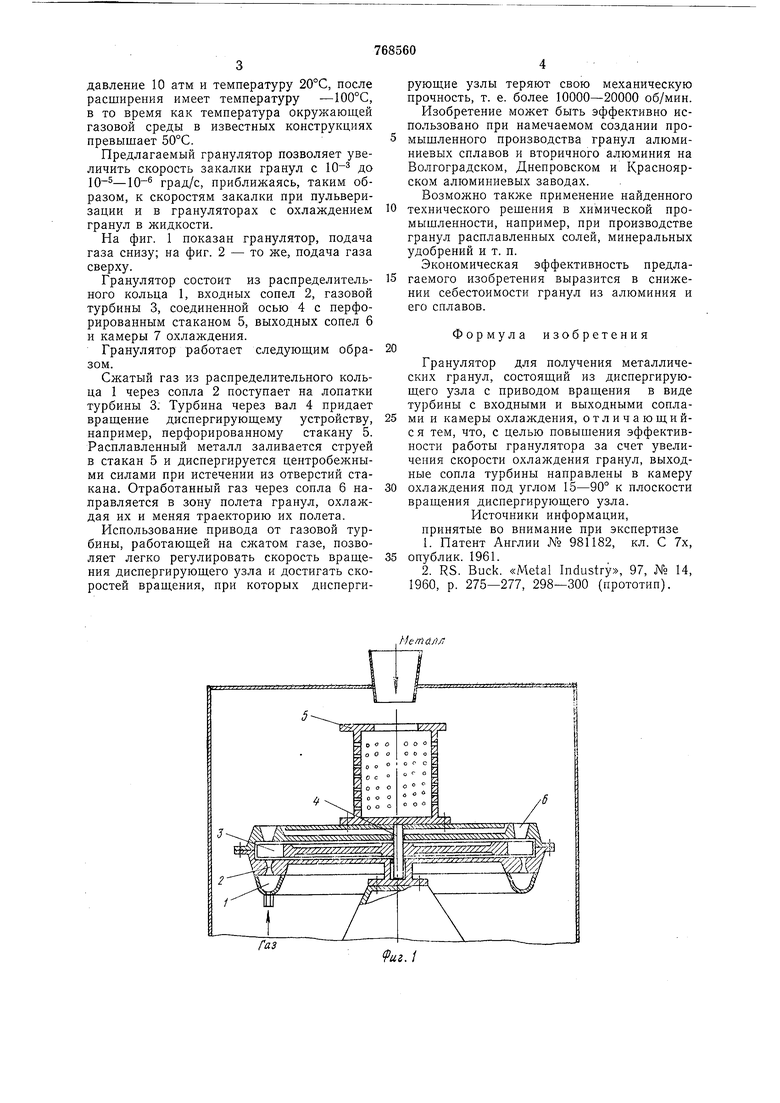

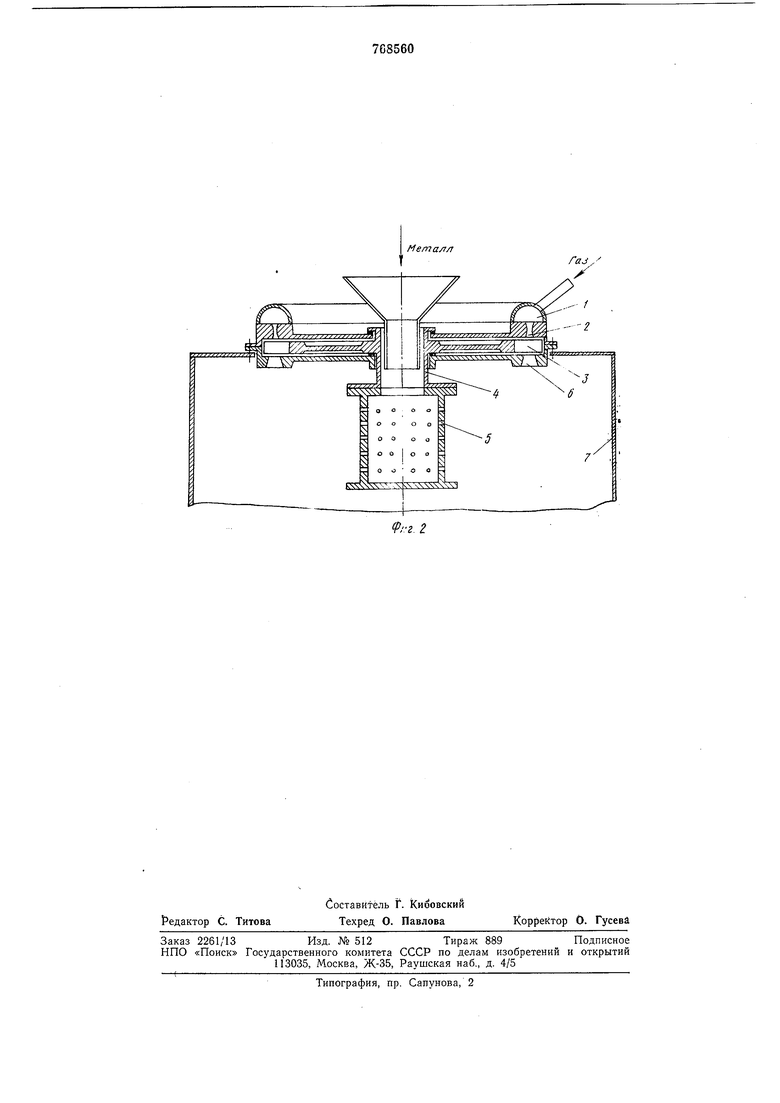

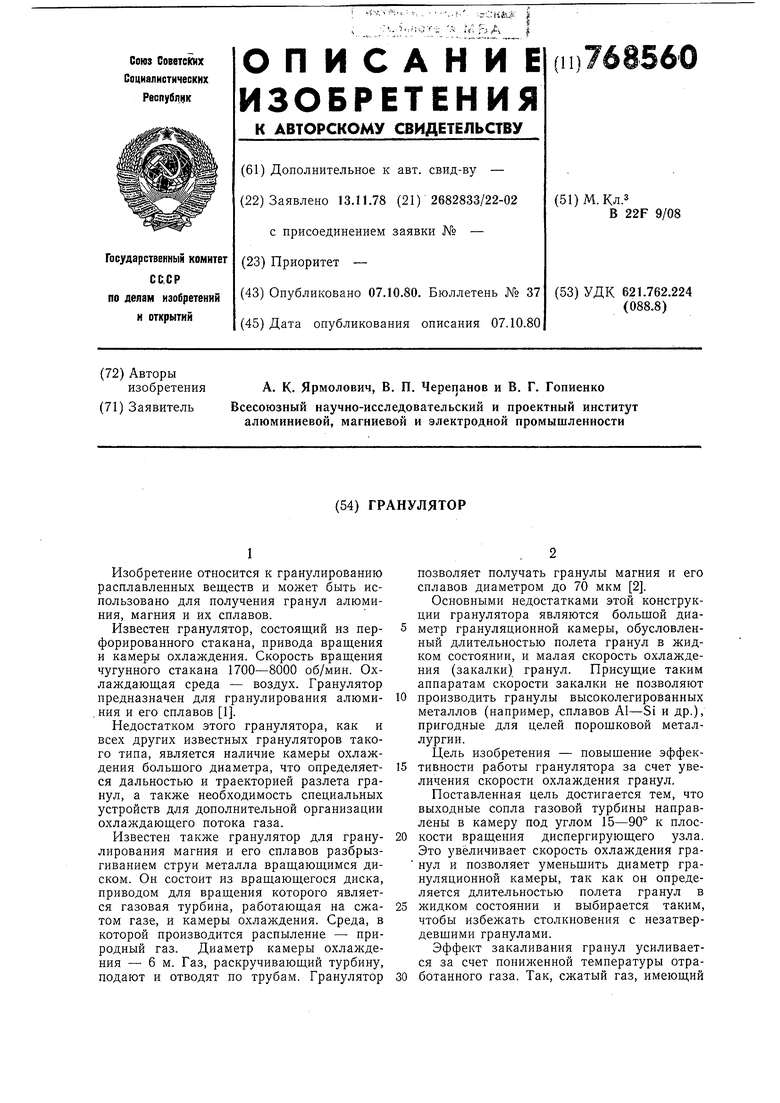

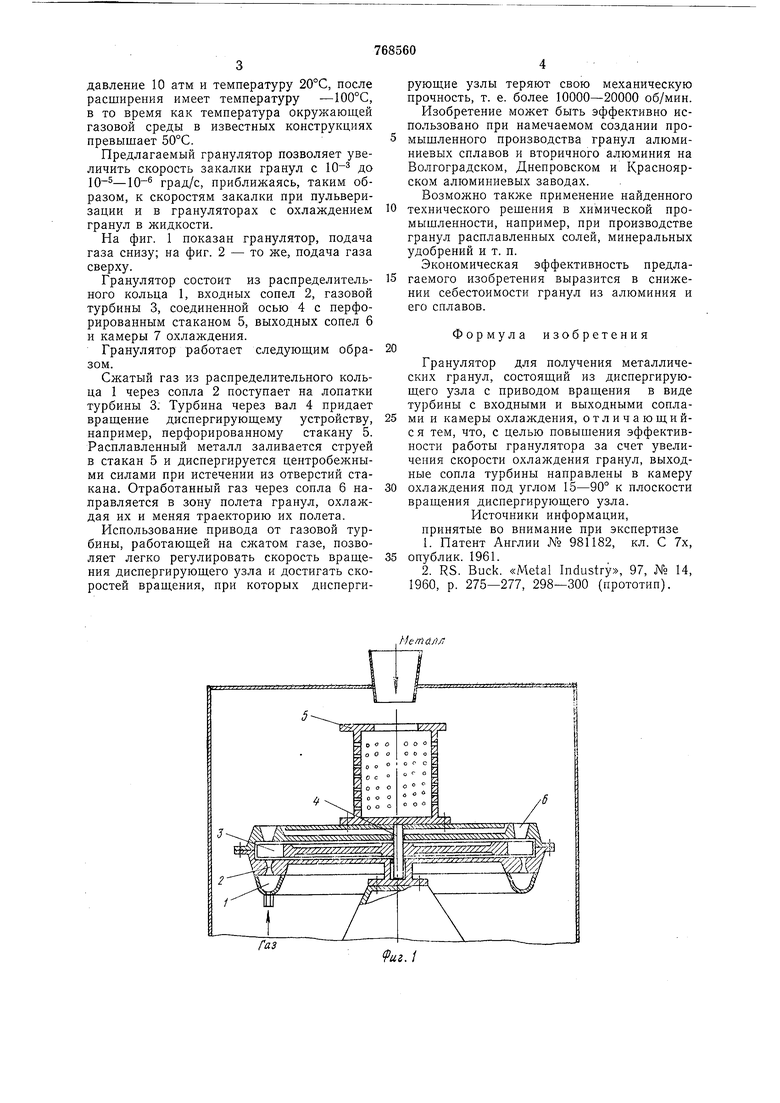

На фиг. 1 показан гранулятор, подача газа снизу; на фиг. 2 - то же, подача газа сверху.

Гранулятор состоит из распределительного кольца 1, входных сопел 2, газовой турбины 3, соединенной осью 4 с перфорированным стаканом 5, выходных сопел 6 и камеры 7 охлаждения.

Гранулятор работает следующим образом.

Сжатый газ из распределительного кольца 1 через сопла 2 поступает на лопатки турбины 3; Турбина через вал 4 придает вращение диспергирующему устройству, например, перфорированному стакану 5. Расплавленный металл заливается струей в стакан 5 и диспергируется центробежными силами при истечении из отверстий стакана. Отработанный газ через сопла 6 направляется в зону полета гранул, охлаждая их и меняя траекторию их полета.

Использование привода от газовой турбины, работающей на сжатом газе, позволяет легко регулировать скорость вращения диспергирующего узла и достигать скоростей вращения, при которых диспергирующие узлы теряют свою механическую прочность, т. е. более 10000-20000 об/мин.

Изобретение может быть эффективно использовано при намечаемом создании промышленного производства гранул алюминиевых сплавов и вторичного алюминия на Волгоградском, Днепровском и Красноярском алюминиевых заводах.

Возможно также применение найденного технического решения в химической промышленности, например, при производстве гранул расплавленных солей, минеральных удобрений и т. п.

Экономическая эффективность предлагаемого изобретения выразится в снижении себестоимости гранул из алюминия и его сплавов.

Формула изобретения

Гранулятор для получения металлических гранул, состоящий из диспергирующего узла с приводом вращения в виде турбины с входными и выходными соплами и камеры охлаждения, отличающийс я тем, что, с целью повышения эффективности работы гранулятора за счет увеличения скорости охлаждения гранул, выходные сопла турбины направлены в камеру охлаждения под углом 15-90° к плоскости вращения диспергирующего узла. Источники информации, принятые во внимание при экспертизе

1.Патент Англии № 981182, кл. С 7х, опублик. 1961.

2.RS. Buck. «Metal Industry, 97, №. 14, I960, p. 275-277, 298-300 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ МАГНИЯ ИЛИ МАГНИЕВЫХ СПЛАВОВ | 2003 |

|

RU2232066C1 |

| СПОСОБ ПРОИЗВОДСТВА ЗАГОТОВОК ИЗ БЫСТРОЗАКРИСТАЛЛИЗОВАННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2011 |

|

RU2467830C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ СПЛАВОВ ЦЕНТРОБЕЖНЫМ РАСПЫЛЕНИЕМ | 2013 |

|

RU2531334C2 |

| Установка для получения металлических гранул | 1975 |

|

SU593817A1 |

| Дутьевая фурма доменной печи | 1981 |

|

SU996442A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЛИГАТУРЫ АЛЮМИНИЙ - ТУГОПЛАВКИЙ МЕТАЛЛ ДЛЯ ВЫПЛАВКИ ЛИТЕЙНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2006 |

|

RU2323990C1 |

| СИСТЕМА ОХЛАЖДЕНИЯ ДЛЯ СОПЕЛ СТАТОРА ГАЗОВЫХ ТУРБИН | 2001 |

|

RU2286464C2 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАТОР | 2002 |

|

RU2220008C1 |

| Горелка с предварительным смешением газа и воздуха для газовых турбин и конвекторов (варианты) | 2018 |

|

RU2716775C2 |

И е if I a л л

fuz.i

Авторы

Даты

1980-10-07—Публикация

1978-11-13—Подача