Изобретение относится к области автоматического управления технологическими процессами при производстве этилового спирта из крахмало- 5 содержащего сырья...

Известней способ автоматического управленйя производством спирта из крахмёшосодержавдего сырья в установках, ссдержацщх смеситель-предте азвар-Ю ник, кбнтактные головки, варочный аппарат, паросепаратор, осахарива- . тель, испарители, промежуточный шк, насос замеса и.сусловый насос, предусматривающий стабилизацию рас- 5 хода зерна и воды, регулирование соотношения зерно-вода, уровней по стоку в смесителе-предразварнике варочном аппарате, паросепараторе, осахаривателе и пр 4ежуточном сбор- 20 нике, и подачу крахмалосодержащего сырья и отбор осахаренного затора в зависимости от рассогласования за- ., данного и вводимого количества крах;-: мала, при этом последнее определи- 25 ют по расходу и крахмалистости замеса.

Кроме того, осуществляют блокировку от переполнения смесителя-предраэварника, варочного аппарата,, паро- JQ

сепаратора, осахаривателя и промежуточного сборника воздействием на приток 1

Недостатком данного способа является то, что использование его на спиртовых заводах, где не применяются специально разработанныеалгорит мы управления, затруднительно.

Целью изобретения является обес; печение ритмичной работы всех узлов установка и повьшение тем самым эффективности процесса.

Поставленная цель достигается тем, что определяют задание на расход замеса, по расходам зерна и воды, сравнивают с текущим значением, и отбор замеса из ,есителя-преяразварника; осуществляют в зависимости от результата сравнения, при этом заданное значение расхода корректируют по уровню мс1ссы в смесителепредразварнике.

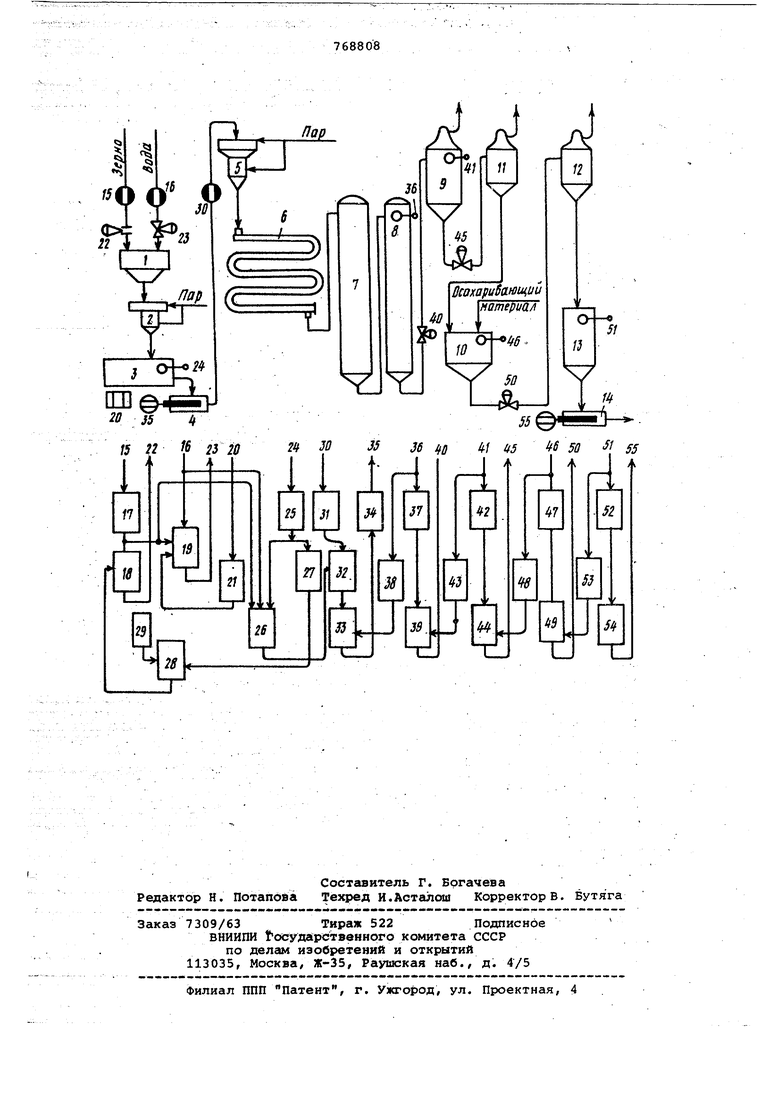

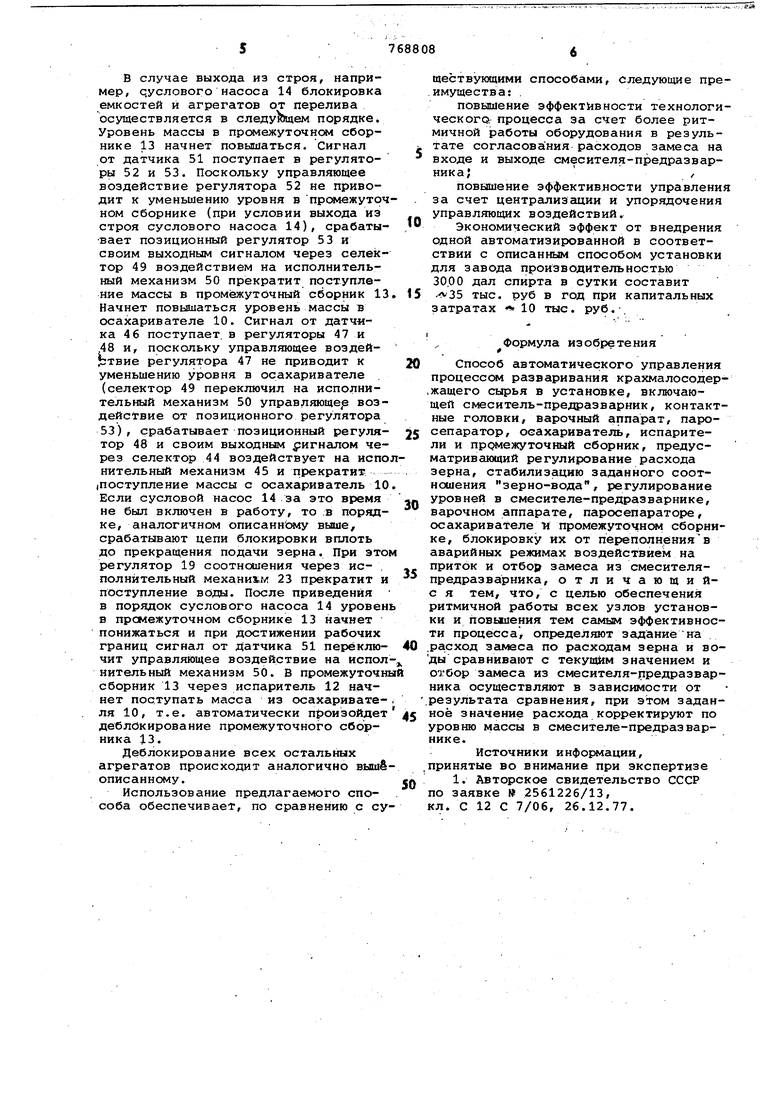

Принципиальная схема предлагаемого способа приведена на чертеже.

ПР ходу технологического процесса установлена смеситель 1, контактная головка 2 первичного подогрева, смеситель-прёдразварник 3, насос 4 ;подачи замеса, контактная головка 5 ift terio йойогрёва, трубчатый раэ1варник б, выдерживатапи 7 и 8, паросепаратор 9, осахариватель 10, испарители 11 и 12 соответственно первой и второй ступени вакуум-бхлаж дёния, промежуточный сборник 13 массы, сусловой насос 14. На входе в смеситель 1 расположён датчики 15 и 16 расходов зерна к води, при этом выход датчика 15 соединен с вхйдоМ преобразователя 17, а выход последнего соединен с входами регуляторов 18 и 19. Выход Датчика 16 подключен к йходу рёгуМйтЪра 19, выход датчика 20 связан с вхо/дШ WWfuHO на;1ь ног о блок а 21 которого так же соединен с входам регулятора 19. Выход регулятора 18 соединен с входом исполнительнрго механизма 22,- а выход регулятора 19 соотношения с входом исполнительного механизма 23. Выход датчика 24 сбеди нёй с входом урилителя 25, выход кот рого связан с входами сумматора 26 и позиционного регулятора 27. Выходы датчика 16 и преобразователя 17 подключены к входам сумматора 26, позиционного регулятора 27 соединён с одним из входов селектора 28, второй вход которого также подключен к выходу задатчика 29, а выход селектора - с входом регулятора 18. Выход датчика 30 соединен с входом п|ре6бразователя 31, выход котоjiOTO связан с входом регулятора 32, выход последнего связан с входом сеЯёктбра 33, выход кртррого соединен со входом преобразователя 34, выход последнего подключен к вхбду рёгулируёмЬго привода 35. Выход сум1 аТора 26 сбёДйн1вн сёз р дом регулятора 32. Выход датчика 3(5 ГсёШЕнс входами регуляторов 37 и 38 Выход позйционного регулятора 38 соединен с входом селектора 33, а вйХбД рёг гйятора 37 - 5 йходойceSifeK тора 39, выхоД которого пбдключенк вхЬду исйойнйТельного механизма 40. Выход датчика 41 соедйНён с вхбдамй регуляторов 42 и 43. Вьгход позиционного регулятора 43 йоёдйнём с входом селектора 39, а выходрегулятора 42 - с входом селектора 44, ВЫХОД которого подключен к испрлнйтёльйомумеханизму 4,5. ВызГбд Датчййга 46соединен с входами регуляторов 47и ,48. Выход позицибннрго рёгуйятора 48 связан 6 входрй беяёктора 44, .а выход регулятора 47 подключён к входу селектора 49, вйзсод кЬтд;й г6 соедимен с вхрдрм испрлнитепьлгргр ТйёЖнйзма ВО. Вых6д датчгйка 51 соеди йёй с вШдаШрёгулйтбрдв 52 , и 53 . Выход позиционного регулятора 53 соединен с входом селектора 49, а Выход регулятора 52 сёяЗан с 1ШЗДШ преобразователя 54, выход к6т зр6г6 подключен, к входу регулируемого прИ . Способ осуществляют следующим образом. Регулятору 18 расхода зерна устанавливают э аДаниё по к олйчеству зерни, 15егулятору 19 расхода воды требуемое соотношение зернб-вода, а функциональному блоку 21 задание по концентрации замеса. Сигнал от датчика 15.поступает в регулятор 17, который при помощи исполнительнрго механизма 22 стабиг визирует расход зерна на заданном уровне. .Сигналы от датчиков 15 и 16 йоёТупают 13 Е ёгупятор 19 соотношение, который при помощи исполнительного йёханйзма 23 поддерживает расход вода в заданном соотнесении к расходу зерна. Сигнал от датчика 20 поступает в функциональный блок 21, который в случае неравенства заданного и текущего значений концентраций замеса формирует корректирующий сигнал регулятору 19. Подогретый в контактной головке 2Гпё1эвичного подогрева замес с заданной концентрацией поступает в смеситёль-предразварник 3, откуда ; насосом 4 подается на контактную головку 5 вторичного подогрева и далее по хрду технологического процесса. При этом сигналы от датчиков 15 и 16 расходов зерна и воды поступают в сумматор 26, в которрм вычисляется значение расхода заМеса на входе в смеситёль-предразварник. Вычисленное значение в качестве задания поступает в регулятор 32, в котором сравниваются значения расходов замеса на входе и выходе ймесителяпредразварника 3 и в зависимости от результата сравнения управляет при пойОщи привода 35 с регулируемым числом оборотоё темпом подачи замеса на последующие участки спиртового прЬизводетва,. sCигйaлот датчика 24 усиливаешься Мощности в усилителе 25 и постуnieTв сумматор 26. Возможйые несоответствия, возниканвд е в процессе работы между количеством подаваемого в смесй ль-предразварнйк 3 и количеством отбираемого из него замеса, устраняются корректировкой значений вычисленного (заданного) if S5&S: 6fia замеса в зависимости от текущего значения уровня в смеситёле-предразварнике 3. Стабилизацию продуктового потока в агрегатах и емкостях осуществляют рёгулйрованиетл уррвней воздействием на стрк, а блркировку от возможных перёмей1ений в аварийных режимах воздействием НсС приток, при этом сигналы от датчиков 36, 41, 46 и 51 поступают соответственно р регуЛйто 37, 42, 47, 52 и через селекторы 39, 44, 49 и преобразователь 54 На входй;1игсполнительных механизмов 40, 45, и 55.

В случае выхода из строя, например, с;услового насоса 14 блокировка емкостей и агрегатов от перелива осуществляется в следующем порядке. Уровень массы в промежуточном сборнике 13 начнет повышаться. Сигнал от датчика 51 поступает в регуляторы 52 и 53. Поскольку управляющее воздействие регулятора 52 не приводит к уменьшению уровня в прся-южуточном сборнике (при условии выхода из строя суслового насоса 14), срабатывает позиционный регулятор 53 и своим выходным сигналом через селектор 49 воздействием на исполнительный механизм 50 прекратит поступление массы в промежуточный сборник 13 Начнет повышаться уровень массы в осахаривателе 10. Сигнал от датчика 46 поступает, в регуляторы 47 и .48 и, поскольку управляющее воздей зтвие регулятора 47 не приводит к уменьшению уровня в осахаривателе (селектор 49 переключил на исполнительный механизм 50 управдяюще е воздействие от позиционного регулятора 53), срабатывает позиционный регулятор 48 и своим выходным ригналом через селектор 44 воздействует на испонительный механизм 45 и прекратит

(Поступление массы с осахаривательЮ Если сусловой насос 14 за это время не был включен в работу, то .в порядке, аналогичном описанному выше, срабатывают цепи блокировки вплоть до прекращения подачи зерна. При это регулятор 19 соотношения через ис- . полнйтельный механизм 23 прекратит и поступление воды. После приведения в порядок суслового насоса 14 уровен в промежуточном сборнике 13 начнет понижаться и при достижении рабочих границ сигнал от датчика 51 переключит управляющее воздействие на исполнительный механизм 50. В промежуточн сборник 13 через испаритель 12 начнет поступать масса из осахаривателя 10, т.е. автоматически произойдет деблокирование промежуточного сборника 13.

Деблокирование всех остальных агрегатов происходит аналогично вышеописанному,

Использование предлагаемого способа обеспечивает, по сравнению с существующими способами, следующие пре.имущества; .

повышение эффективности технологического процесса за счет более ритмичной работы оборудования в результате согласования расходов замеса на входе и выходе смесителя-предразварника;,

повышение эффективности управлени за счет центргшизации и упорядочения управляющих воздействий.

Экономический эффект от внедрения одной автоматизированной в соответствии с описанным способом установки для завода производительностью 3000 дал спирта в сутки составит -А35 тыс. руб в год при капитальных затратах 10 тыс. руб. ,

Формула изобретения

Способ автоматического управления процессом разваривания крахмалосодер.жащего сырья в установке, включающей смеситель-предразварник, контактные головки, варочный аппарат, паросепаратор, осахариватель, испарители и промежуточный сборник, предусматривающий регулирование расхода зерна, стабилизацию заданного соотношения зерно-вода, регулирование уровней в смесителе-предразварнике, варочном аппарате, паросепараторе, осахаривателе м промежуточнс сборнике, блокировку их от переполненияв аварийных режимах воздействием на приток и отбор замеса из смесителяпредразварника, отличающийс я тем, что, с целью обеспечения ритмичной работы всех узлов установки и повыпения тем самым эффективности процесса, определяют заданиена .расход замеса по расходам зерна и воды сравнивают с текущим значением и отбор замеса из смесителя-рредразварника осуществляют в зависимости от результата сравнения, при этом заданное значение расхода корректируют по уровню массы в смесителе-предразварнике.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке № 2561226/13, кл. С 12 С 7/06, 26.12.77. и 20 J5 IS 22 № 23 20 2t 30 35 А А А 36 ifO k Ц5 S 50 55

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления производством спирта из крахмалсодержащего сырья | 1977 |

|

SU751828A1 |

| Способ автоматического регулирования процессом производства спирта из крахмалосодержащего сырья | 1976 |

|

SU652211A1 |

| Способ автоматического управления процессом разваривания крахмалсодержащего сырья | 1980 |

|

SU907062A1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ЭТАНОЛА ИЗ ЗЕРНОВОГО СЫРЬЯ | 1992 |

|

RU2018515C1 |

| ЛИНИЯ ПОДГОТОВКИ КРАХМАЛСОДЕРЖАЩЕГО СЫРЬЯ К СБРАЖИВАНИЮ | 2001 |

|

RU2224025C2 |

| Линия подготовки зернового сырья к сбраживанию при производстве этанола | 1989 |

|

SU1629312A1 |

| Система автоматического управления концентрацией сусла при производстве этилового спирта из зерно-картофельного сырья | 1978 |

|

SU734257A1 |

| СПОСОБ ПОДГОТОВКИ КРАХМАЛСОДЕРЖАЩЕГО СЫРЬЯ К СБРАЖИВАНИЮ ПРИ ПРОИЗВОДСТВЕ ЭТАНОЛА И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2411293C2 |

| УСТАНОВКА ДЛЯ ПОДГОТОВКИ ЗЕРНОВОГО СЫРЬЯ К СБРАЖИВАНИЮ ПРИ ПРОИЗВОДСТВЕ ЭТАНОЛА | 2004 |

|

RU2278898C1 |

| Способ автоматического управления процессом разваривания крахмалосодержащего сырья | 1986 |

|

SU1449574A1 |

Авторы

Даты

1980-10-07—Публикация

1978-08-14—Подача