время обработки полупродукта (время пребывапия в annaipaTe) лри регламентируеР/1ЫХ режимных параметрах не всегда выдерживается, что в конечном счете приводит к увеличению необратимых потерь и перерасходу энергоресурсов. Производительность перекачивающего насоса регулируется воздействием на исполнительное устройство, установленное на байнасирующем трубопроводе. Работа серийно выпускаемых исполнительных уст|ройств (регулирующих клапанов) в силу специфических свойств среды (вязкость, адгезия, наличие дробины и других взаешенных частиц) неэффективна и качество регулирования неудовлетворительно.

Целью изобретения является стабилизация производительности.

Поставленная цель достигается тем, что в известном способе автоматического управления производством спирта из крахмалосодержащего сырья в установках, содержащих смеситель-предразварник, варочный аппарат, паросепаратор, осахариватель, испарители, промежуточный сборник, насос замеса ;и сусловый насос, предусматривающем стабилизацию расходов сырья и воды, регулирование соотношения «зерно - вода и уровней в смесителе-предразварнике, варочном аппарате, паросепараторе, осахаривателе и промежуточном сборнике, определяют расход и крахмалистость замеса, по полученным данным определяют количество К|рахма.ла, вводимого на ироизводство, сра.знивают его с заданным и в зависимости от результата сравнения регулируют подачу крахмалосодержащего сырья и отбор осахаренного затора, при этом осуществляют, стабилизацию уровней в смесителе-предразварнике, варочном аппарате, паросепараторе, осахаривателе и промежуточном сборнике но стоку.

С целью устранения аварийиых режимов осуществляют блокировку от переполнения смесителя-предразварника, варочного annaipaTa, паросепаратора, осахаривателя и промежуточного сборника -воздействием на приток.

Кроме того, темп подачи крахмалосодержащего сырья и отбора осахаренного затора регулируют по сигналу рассогласования между текущим и заданным количеством крахмала, вводимого в производство, изменением числа оборотов перекачявающих насосов.

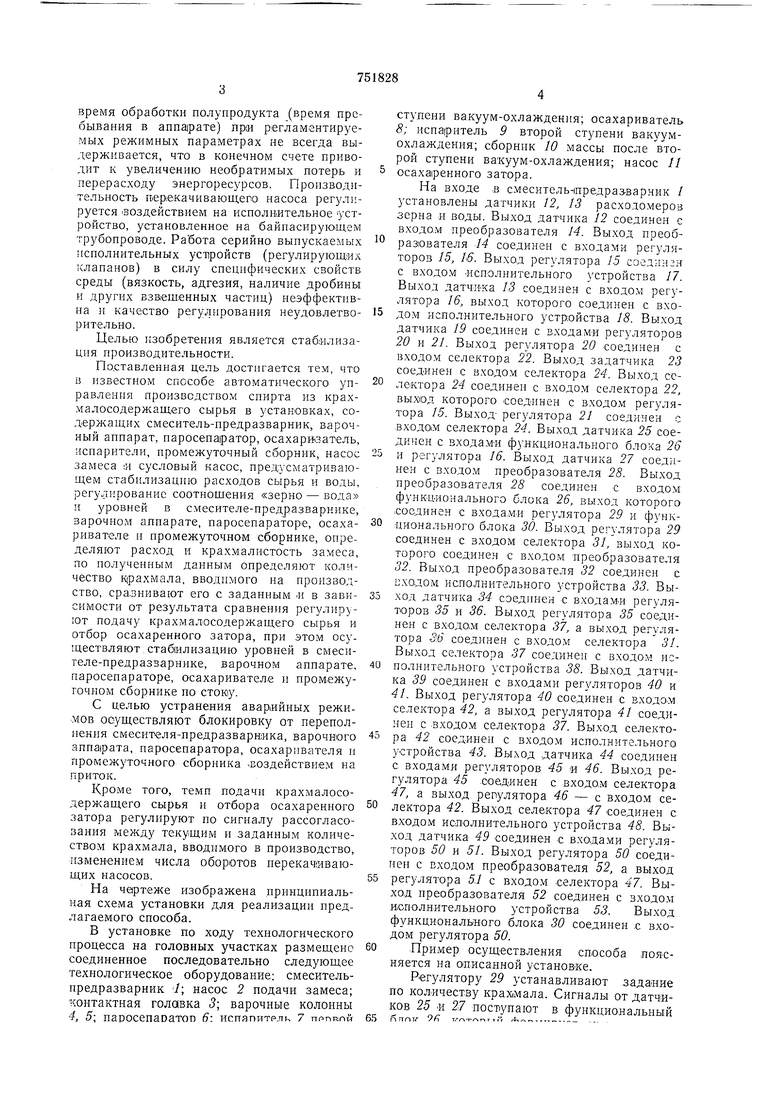

На чертеже изображена принципиальная схема установки для реализации предлагаемого способа.

В установке по ходу технологического процесса на головных участках размещено соединенное последовательно следующее технологическое оборудование: смесительнредразварник /; насос 2 подачи замеса; контактная голавка 5; варочные колонны 4, 5; паросепаоатоп 6: испапитрлк 7 прпгепй

ступени вакуум-охлаждения; осахариватель 8: испаритель 9 второй ступени вакуумохлаждения; сборник W массы после второй ступени вакуум-охлаждения; насос //

осахаренного затора.

На входе в смеситель-1предраз-варник / установлены датчики 12, 13 расходомеров зерна и воды. Выход датчика 12 соединен с входом преобразователя М. Выход преобразователя 14 соединен с входами регуляторов 15, 16. Выход регулятора 15 соединзн с входом Исполнительного устройства 17. Выход датчи-ка 13 соединен с входом регулятора 16, выход которого соединен с входом исполнительного устройства 18. Выход датчика 19 соединен с входами регуляторов 20 и 21. Выход регулятора 20 соединен с входом селектора 22. Выход задатчика 23 соединен с входом селектора 24. Выход селектора 24 соединен с входом селектора 22, выход которого -соединен с входом регулятора 15. Выход регулятора 21 соединен с ВХОД01М селектора 24. Выход датчика 25 соединен с входамИ функционального блока 26

и регулятора 16. Выход датчика 27 соед 1нен с входом преобразователя 28. Выход преобразователя 28 соединен с входом функционального блока 26, выход которого соединен с входалш регулятора 29 и функдионального блока 30. Выход регулятора 29 соединен с входом селектора 31, выход которого соединен с входом преобразователя 32. Выход преобразователя 32 соединен с входом исполнительного устройства 33. Выход датчика 34 соединен с входаМИ регуляторов 35 и 36. Выход регулятора 35 соединен с входо.м селектора 37, а выход регу.тятора 3:6 соединен с входом селектора 31. Выход селектора 37 соединен с входом исполиительного устройства 38. Выход датчика 39 соединен с входами регуляторов 40 и 41. Выход регулятора 40 соединен с входо.м селектора 42, а выход регулятора 41 соединен с входом селектора 37. Выход селектора 42 соединен с входом исполнительного устройства 43. Выход датчика 44 соединен с входами регуляторов 45 « 46. Выход регулятора 45 соединен с входо,м селектора 47, а выход регулятора 46 - с входом селектора 42. Выход селектора 47 соединен с входом исполнительного устройства 48. Выход датчика 49 соединен с входами регуляторов 50 и 51. Выход регулятора 50 соединен с входом преобразователя 52, а выход

регулятора 5.1 с входом селектора 47. Выход преобразователя 52 соединен с входом ясгголнительного устройства 55. Выход функционального блока 30 соединен с входом регулятора 50.

Пример осуществления способа поясняется на описанной установке.

Регулятору 29 устанавливают задание по количеству крах/мала. Сигналы от датчиков 25 Н 27 пост1зшают в функциональный

ЛГГПТ т. т г гК.,

порционгльныи текущему значению количестза крахмала, поступающего в производство, путем вычисления произведения сигналов, пропорциональных расходу и крахмальности замеса. Сформированный в функциональном блоке сигнал поступает в качестве -переменной в регулятор 29 и в качестве задания через функциональный блок 30 - в регулятор 50.

При возникновении ра-ссогласован-ия в регуляторе 29, больщего на1перед заданной величины, например увеличении задания по количеству крахмала, выходной сигнал регулятора 29, проходя через селектор 31 и преобразователь 32, при помощи исполнительного устройства 33, представляющего собой привод с регулируемым числом оборотов, сочлененный с перекачивающим насосом 2, воздействием на расход замеса стабилизирует количество крахмала, поступающего в производство на заданном уровне. Расход замеса из смесителя-предразварника / увеличится, при этом уровень массы 3 смесителе-предразварнике / уменьщится. Сигнал от датчика 19 уровня поступит в регулятор 20. Выходной сигнал регулятора 20 поступит 3 селектор 22, сравнивающий значения двух сигналов (задания от задатчика 23 и уровня в смесителе-лредразварнике /), и далее в качестве задания - в регулятор 15, выходной сигнал которого воздействиал ка исполнительное устройство 17 увеличит расход сырья. Сигналы от датчиков 12 и 13 поступят 3 регулятор соотношения 16, который воздействием на расход волы при помощи исполнительного устройства 18 стаб)лизир ет заданн ю ве.личину соотношения расходов сырья и воды. Сигнал, пропорц юнальньп текущему значению крахмальности пол чаемого замеса, от датчика 25 поступит в качестве корректирующего сигна.ла в рег лятор соотнощения 16, которыйвоздействием на расход воды лри помощи ,исполн:;тельного устройства 18 стабилизирует крахмальмость замеса на задан ом уровне. Расход замеса с заданной крах.мальностью увеличится и восстановит ровень 3 омесителе-предразварпике /.

С выдержкой времени, необходимой продуктовому потоку для ирохождения через агрегаты 3-10, выходной сигнал функииокалького блока 30 (линия задержки), н)опорциональный количеству крахмала, ;;0ст паютелГ. в производство, в качестве задания поступит 3 регулятор 50, который воздейстзнем на исполнительное устройство 53, поедставляющее собой привод с регулилом оборотов, сочлененный с лснасосом //, увеличит отбор затора на бро:-кение из сборы после второй ст пгг и тлх,. Стабилпзаци о нро.1 -1-:тозопоследовательно расположенес::теля-иредразварпик, / емкостях :-; агоегатах 3-10 осуществляют воздействием на соответствующие-стоки, а блокировку от возможных переполнений - воздействием на соответствующие притоки в направлении обратном ходу технологиче-:кого процесса. При этом :сигналы от датчиков уровня 3-1, 39. 44 и поступят соответственно в регуляторы 35, 40, 45 -и 50 и через селекторы 37, 42, 47 и преобразователь 52 - на исполнительные устройства 38, 43. 48 } 53, которые увеличат отбор массы из агрегатов 5, 6, 8 и 10.

В случае достижения массой критического уровня в любом ИЗ агрегатов 5, 6, 8, 10

(например в сборнике 10 после второй ступени вакуум-охлаждения) сигнал от датч-пка 49, пресыщающий задание, выставленное позиционному регулятору 5/, поступи г в этот регулятор в качестве переменной. Позиционный выходной сигнал регулятора 51 поступит в сел-ектор 47, который переключит поступающее на исполнительное устройство 48 управляющее воздействие регулятора 45 на управляющее воздействие от поз1щионного регулятора 51 и прекратит поступление массы в сборник 10. Уровень в осахаривателе 8 понизится, s при достижении критического значения сигнал от датчика 44, пресыщающий выставленное позиционно.му регулятору 46 задание, приведет к срабатыванию регулятора 46. Селектор 42 коммутирует позиционный зыход регулятора 46 с исполнительным устройством 43, которое прекращает поступление массы в осахари.ватель 8.

При достижении критического уровня в паросепараторе 6 и варочных колоннах 4, 5 блокировка от ереполнен я осуществляется аналогичным образом. При достижении критического }рогвня з смесителе-предразварнике 1 сигнал от датчика 9, превыщающий выставленное позиционном} регулятору 21 задание. Г1ост пнт з этот рег лятор в

качестве переменной. Выходной сигнал позиционного регулятора -/ поступит в селехтор 24, который переключ; т ранее поступающий в регулятор 15 через селектор 22 сигнал на позиционное управляющее зоздейстз-ие от регулятора 21. Регулятор .5 лри помощи исполнительного устроистза 17 полностью прекратит подач сырья, а регулятор 16 СООТНОЩеН1 К при ИОМОНЩ ИСПОЛН; тельного устройства 18 прекратит подачу воды.

Описанный ос .-;цествлеч: я способа автоматического управления производительностью головных частков обоспсчпfiOI) поступлепи-.

него тюлччества крахма,та воздействием и, расход зялгеса. пои это еб;емые плот носгь (крахмал :стость) г. расход замеса обеспечиваются перераспределением расхо65 доз зерна и воды;

2)стабилизацию продуктового лотока с заданным количествам крахмала в емкостях и агрегатах воздействием на соответствующие стоки, при этом блокировка от возможных лереиолнений обеспеч 1вается всядейств} е.1 на соответствующие притоки з направлении обратном ходу технологического процесса;

3)поддержание заданного темпа полгчг, сырья и отбора OiCaxapeHHoro затора (времени обработки полупродуктов) путем :;зменения числа оборотов регулируемых пр; водов перекачивающих насосов замеса и осахаренкого затора, при этом сигнал рассогласования между заданным и текущ.нм значениями количества крахмала лосле смесителя задерживают на время, необход|и.мое потоку для .прохождения через емкости я агрегаты участков, и подают в качесиве задания на контур отбора осахаренного затора на брожение.

Иопользовние предлагаемого способа обеспечивает, по сравнению с существующими способами, следующие 11реимуш.ества:

повышение эффективности технологического процесса на толовных участках за счет улучщения качества стабилизации производительности и оперативной ,реализа;.а1и принятых рещений;

экономию энергоресурсов и уменьшение лотерь за счет сокращения времени работы и неэффективных режимах;

оперативное управление головны,:и участками как с местного щита, так и из центрального диспетчерского пункцв (ЦДГ1) по Командам оператора ЦДП, либо управляющей вычислительной машиной Е; супервизорном режиме, т. е. возможность Яопользования в АСУ ТП.

Форм л а изобретения

1.Способ автоматического управлеш-т пвоизводством спирта из крах-малосодержащего сырья в установках, содержащих - ситель-предразварник, варочный аппарат, паросепаратор, осахариватель, испарители, промежуточный сборник, насос замеси и СУСЛОВЫЙ насос, предусматривающий стабилизашию расхода зерна и воды, регулирование соотнощения «зерно - вода и уровней в смесителе-предразварнике, варочном аппарате, паросепараторе, осахаривателе и промежуточном сборнике, отличающийся тем, что, с целью стабилизации производительности, определяют расход и крахмалистость замеса, по лолученным данным определяют количество крахмала, вводимого на произодство, сравнивают его с заданным и в зависимости от результата сравнения регулируют лодачу крахмалосодержащего сырья и отбор осахаренного затора, при этом осуществляют стабилизацию уровней в смесителе-предразварнике, варачном аппарате, паросепараторе, осахаривателе и промежуточном сборнике по стоку.

2.Способ по п. 1, отличающийся тем, что, с целью устранения аварийных режимов, осуществляют блокировку от переполнения смеоителя-лредразварника, варочного аппарата, паросепаратора, осахаривателя и промежуточного сборника воздействием на приток.

Источники информадии, принятые зо внимание при экспертизе:

1.Райхер Я. Г. Основы автоматизации процессов спиртового и ликеро-водочного производства. М., «Пищевая промыщлекность, 1972, с. 271, 276, 281.

2.Авторское свидетельство по заявке Л« 2435712/28-13, кл. С 12 С 7/06, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом разваривания крахмалосодержащего сырья | 1978 |

|

SU768808A1 |

| Способ автоматического управления процессом разваривания крахмалсодержащего сырья | 1980 |

|

SU907062A1 |

| Способ автоматического регулирования процессом производства спирта из крахмалосодержащего сырья | 1976 |

|

SU652211A1 |

| ЛИНИЯ ПОДГОТОВКИ КРАХМАЛСОДЕРЖАЩЕГО СЫРЬЯ К СБРАЖИВАНИЮ | 2001 |

|

RU2224025C2 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ЭТАНОЛА ИЗ ЗЕРНОВОГО СЫРЬЯ | 1992 |

|

RU2018515C1 |

| Система автоматического управления концентрацией сусла при производстве этилового спирта из зерно-картофельного сырья | 1978 |

|

SU734257A1 |

| Линия подготовки зернового сырья к сбраживанию при производстве этанола | 1989 |

|

SU1629312A1 |

| Способ автоматического управления процессом разваривания крахмалосодержащего сырья | 1986 |

|

SU1449574A1 |

| СПОСОБ ПОДГОТОВКИ КРАХМАЛСОДЕРЖАЩЕГО СЫРЬЯ К СБРАЖИВАНИЮ ПРИ ПРОИЗВОДСТВЕ ЭТАНОЛА И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2411293C2 |

| СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ НЕПРЕРЫВНО ДЕЙСТВУЮЩИХ УСТАНОВОК ДЛЯ РАЗВАРИВАНИЯ КРАХМАЛОСОДЕРЖАЩЕГО СЫРЬЯ | 1965 |

|

SU167477A1 |

Авторы

Даты

1980-07-30—Публикация

1977-12-26—Подача