Вб-первЫх, отсутствуют четкие рекомендации по продолжительности времени от конца прокатки до начала ускоренного охлаждения в случае прокаткн горячекатаных полос нз любой марки стали;

во-вторых, отсутствуют рекомендации о дифференцирозании скорости охлаждения в нроцессе ускоренного охлаждения, чем исключает управление процессом собирательной рекристаллизации аз стенита, обесиеченне иолучения полигонального феррнта и торможения его собирательной рекристаллизации.

Отмечеииые суидсственно снижает ударную, вязкость готового нроката.

Целью оиисываемого способа является повышепне вязкости и иластичности при сохранении прочности проката, в том числе при прокатке горячекатаных полос толщиной 5-12 мм из малоуглеродистых сталей типа СтГКП-5КП, Ст1СТ-5СП и др.

Поставлеииая цель достигается тем, что в известном способе, включающем охлаждение полосы на воздухе после выхода из стана. Ускоренное охлаждение и охлаждение на воздухе до температуры смоткн, сначала производят ускоренное охлаждение до температуры Агз со скоростью 10-40 град/с, затем охлаждение на воздухе до темиературы Агз-Аг), и повторное ускоренное охлаждение со скоростью в 1,5-5 раз меньше предыдущей. Например, полосу толщиной 5-12 мм из малоуглеродистых сталей сначала ускоренно охлаждают до 760-770°С со скоростью 10-25 град/с, затем на воздухе до 720-730°С и вновь ускоренно со скоростью 5-15 град/с.

Охлаждение горячекатаных полос описываемым способом на щирокополосовом стане осуществляют следующим образом.

Полученную горячекатаную полосу по выходе из стана транспортируют по отводящему рольгангу, на котором каждый ее участок подвергают ступенчатому охлаждению с получением в конечном итоге требуемой температуры смотки, лежащей ниже Т.Аг.

При этом на первой стадии осуществляют естествеииое охлаждение на воздухе вплоть до окончания прохождения первичной рекристаллизации. Этим обеспечивают уменьшение аустенитных зерен. Применительно к охлаждению горячекатаных полос толщиной 5-12 мм нз малоуглеродистых сталей Ст1КП-5КП, Ст1ПС-5ПС и Ст1СП-5СП и др. время первой ступени устанавливают на уровне 8-10 сек.

На второй ступени осуществляют ускоренное охлаждение каждого участка горячекатаной полосы водой вплоть до снил ения их температуры до Агз. Величина скорости охлаждения преледе всего определена толщиной горячекатаной полосы н скоростью ее перемещения по отводящему рольгангу. В то же время скорость охлаждения

не должна быть менее 10 град/сек, так как в противном случае неэффективно подавляется процесс собирательной рекристаллизации, и более 40 град/с, так как в протипном случае образуется но бейнитному механизму преврапдений структура игольлггого феррита. Выполнением второй ступени охлаждения тормозят вторую стадию рекристаллизации аустенита - собирательную рекристаллизацию, при которой происходит рост зерен аустенита. Применительно к горячекатаной нолосе толщиной 5-12мм из малоуглеродистых сталей Ст1КП-5КП, СтШС-5ПС н Ст1СП-5СП и др. охлажденис производят со скоростью 10-25 град/с до температуры 760-770°С.

На третьей ступени охлаждения вновь осуществляют охлаждение на воздухе до температуры Агз-Аг Этим обеспечивают

ползченне полигональных зерен феррита, обладающих хорошими вязкими свойствами. Применительно к прокатке горячекатаных иолос толщиной 5-12 мм из малоуглеродистых сталей Ст1КП-5КП, Ст1ПС-5ПС

и Ст1СН-5СП и др. третью стуиеиь охлаждения заканчивают при температуре 720- 730°С. При этом применение более интенсивного охлаждения на этой ступени нриводит к распаду ауетенита по механизму

промежуточного превращения и образоваиию игольчатого феррита, способствующего сиижсиию вязких свойств материала.

На четвертой ступени охлаждения полосу вновь ускоренно охлаждают водой. Охлаждение начинают при температуре близкой к Аг и заканчивают ниже этой температуры. Скорость охлаждения при этом, примерно, в 1,5-5 раз меньше скорости ускоренного охлаждения на второй ступени и ее величина зависит от толщины полосы и скорости ее перемещения. Этим обеспечивают торможение собирательной рекристаллизации феррита, приводящей к снижению в целом вязких свойств проката. Применительно к прокатке горячекатаных полос толщиной 5- 12 мм из малоуглеродистых сталей Ст1КП-5КП, Ст1ПС-5ПС и Ст1СП-5СП и др. четвертую ступень охлаждения начинают при температуре 720-730°С и осуществляют со скоростью 5-15 град/с.

На последней (пятой) заключительной ступени охлаждение вновь осуществляют на воздухе. Этим обеспечивают уменьшение, количества перлита и исключение появления

Зчастков с бейнитной структурой. Таким образом исключают охрупчивание металла и снижение его вязких свойств. Кроме того, заключительная ступень охлаждения необходима для стабилизации распределения

темиературы по толщине горячекатаной полосы перед ее смоткой в рулон. Применительно к прокатке горячекатаных полос толщиной 6-12 мм из малоуглеродистых сталей Ст1КП-5КП, СтШС-5ПС и

Ст1СН-5СН и др. пятую ступень охлаждения начинают при температуре 670-680 0, осуществляют со скоростью 9,8-1,7 град/сек и заканчивают при температуре смотки поЛОсй в рулйн,. равной .600-63{)°С,

В целом в результате осуществления вСех пяти ступеней охлаждения обеспечивают сматывание горячекатаной полосы при требуемом уровне температуры.

Описываемый способ охлаждения горячекатаных полос позволяет контролировать процесс структурообразования стали при охлаждении на отводящем рольганге. Он обеспечивает прохождение рекристаллизации в таком режиме, когда первичная рекристаллизация происходит, а собирательная подавляется как в у-области, так и в 7-а-области, что ведет к получению мелкого однородного зерна феррита, способствует повышению вязкости и пластичности стали при сохранении прочности.

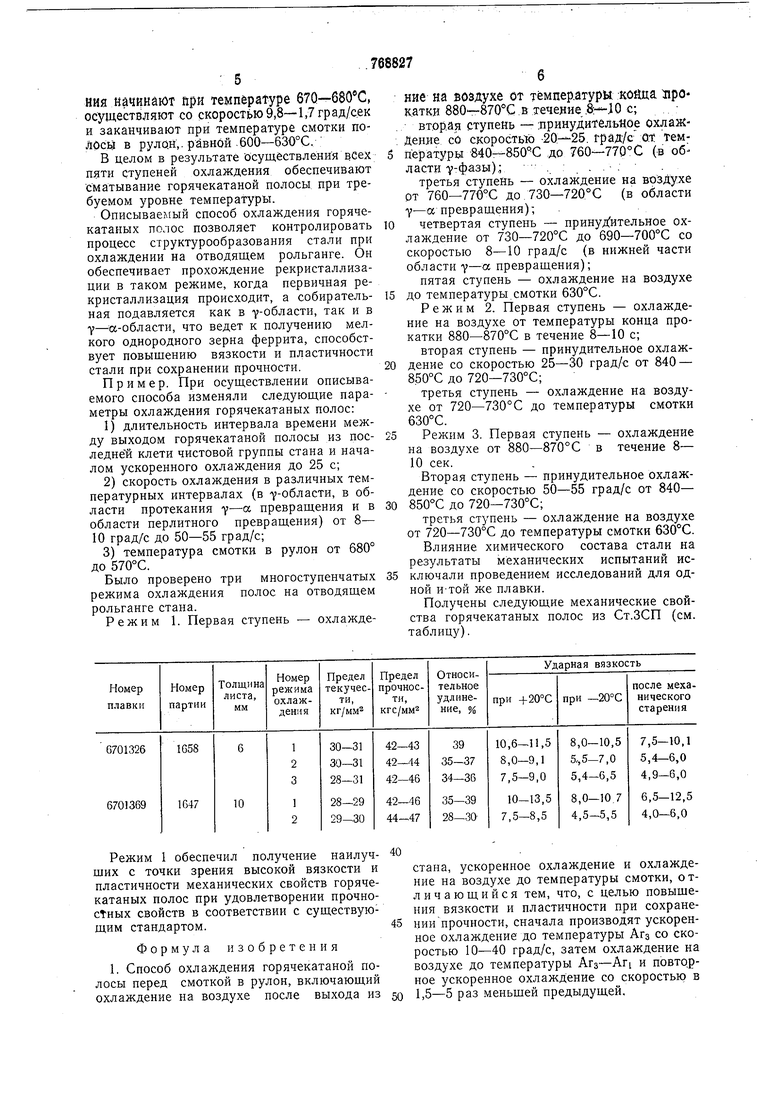

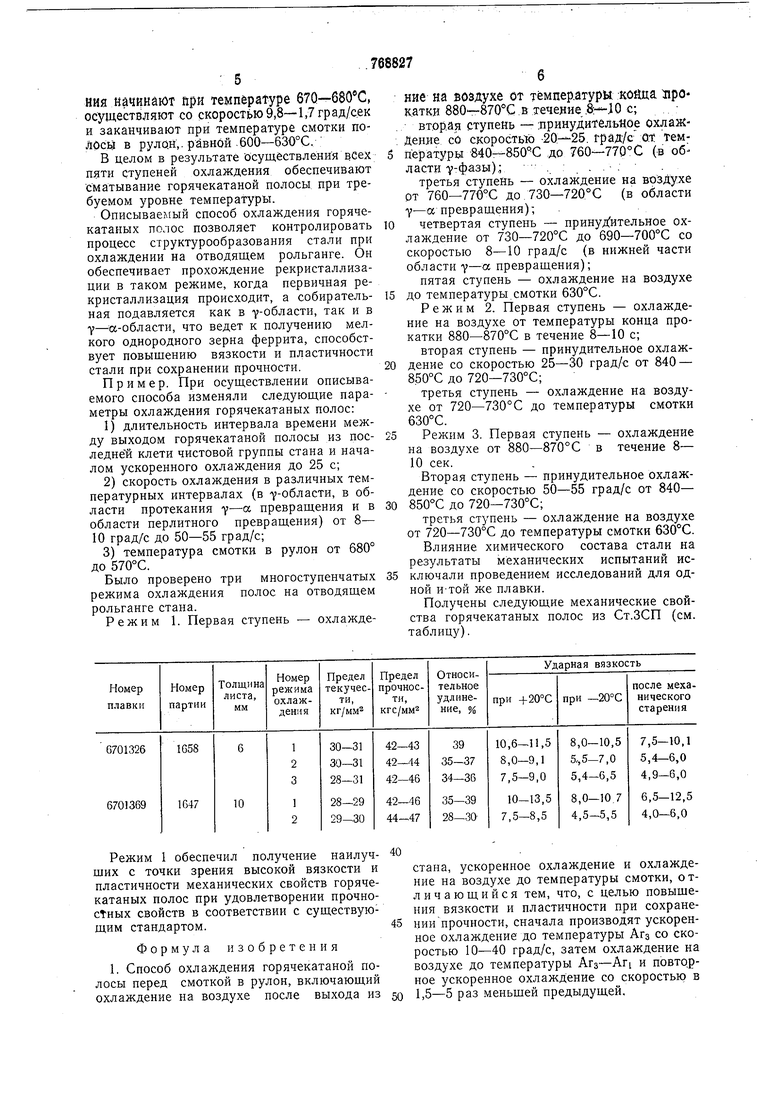

Пример. При осуществлении описываемого способа изменяли следующие параметры охлаждения горячекатаных полос:

1)длительность интервала времени между выходом горячекатаной полосы из последней клети чистовой группы стана и началом ускоренного охлаждения до 25 с;

2)скорость охлаждения в различных температурных интервалах (в -области, в области протекания у-а превращения и в области перлитного превращения) от 8- 10 град/с до 50-55 град/с;

3)температура смотки в рулон от 680° до 570°С.

Было проверено три многоступенчатых режима охлаждения полос на отводящем рольганге стана.

Режим 1. Первая ступень - охлаждение на воздухе от темпер.атуры. койда прокатки 880-870°С в течение .S-.10 с; вторая ступень - лринудительяое охлаждение со скоростью -20-25. град/с О.Т температуры 840-850 С до 760-770°С (в об ласти -у-фазы).; .. . .

третья ступень - охлаждение на воздухе от 760-770°С до 730-720°С (в области 7-сх превращения);

четвертая ступень - принудительное охлаждение от 730-720°С до 690-700°С со скоростью 8-10 град/с (в нижней части области у-а превращения);

пятая ступень - охлаждение на воздухе до температуры смотки 630°С.

Режим 2. Первая ступень - охлаждение на воздухе от температуры конца прокатки 880-870°С в течение 8-10 с;

вторая ступень - принудительное охлаждение со скоростью 25-30 град/с от 840 - 850°С до 720-730°С;

третья ступень - охлаждение на воздухе от 720-730°С до температуры смотки 630°С.

Режим 3. Первая ступень - охлаждение на воздухе от 880-870°С в течение 8- 10 сек.

Вторая ступень - принудительное охлаждение со скоростью 50-55 град/с от 840- 850°С до 720-730°С;

третья ступень - охлаждение на воздухе от 720-730°С до температуры смотки 630°С. Влияние химического состава стали на результаты механических испытаний исключали проведением исследований для одной и-той же плавки.

Получены следующие механические свойства горячекатаных полос из Ст.ЗСП (см. таблицу).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ охлаждения горячекатаной полосы перед смоткой в рулон | 1987 |

|

SU1509415A1 |

| Способ охлаждения широкополосной горячекатаной стали | 1984 |

|

SU1341218A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПОЛОС ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2000 |

|

RU2177042C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ТРУБ | 2018 |

|

RU2702171C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ ТРУБНЫХ МАРОК СТАЛИ | 2008 |

|

RU2389569C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЙ ГОРЯЧЕКАТАНОЙ ЛИСТОВОЙ СТАЛИ | 2012 |

|

RU2493923C1 |

| СПОСОБ ПРОИЗВОДСТВА БРОНЕКАБЕЛЬНОЙ ЛЕНТЫ | 2001 |

|

RU2203966C2 |

| Способ термической обработки холоднокатаной низколегированной листовой стали повышенной прочности в колпаковых печах | 1988 |

|

SU1601155A1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2010 |

|

RU2430799C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2005 |

|

RU2312906C2 |

Режим 1 обеспечил получение наилучших с точки зрения высокой вязкости и пластичности механических свойств горячекатаных полос при удовлетворении прочносТных свойств в соответствии с существующим стандартом.

Формула изобретения

стана, ускоренное охлаждение и охлаждение на воздухе до температуры смотки, отличающийся тем, что, с целью повышения вязкости и пластичности при сохранении прочности, сначала производят ускоренное охлаждение до температуры Агз со скоростью 10-40 град/с, затем охлаждение на воздухе до температуры Агз-Аг и повторное ускоренное охлаждение со скоростью в 1,5-5 раз меньшей предыдущей.

78

2 Способ по п. 1, отличающийся1, Сафьян М. М. Прокатка ШирбкОпблосТем, что полосу толщиной 5-12 мм из ма-ной стали, М., Металлургия, 1969, с. 284-

лоуглеродистых сталей сначала ускоренно294.

охлаждают до 760-770°С со скоростью2. Патент Японии, № 50-17013, кл. 10J 172,

10-25 град/с, затем на воздухе до 720-5 10J 182, опубл. 1975.

730°С и вновь ускоренно со скоростью 5-3. «Термическая обработка металлов,

15 град/с.Тематический отраслевой сборник № 2, М.,

Источники информации.Металлургия, 1973, с. 40-46.

принятые во внимание при экспертизе

768827

Авторы

Даты

1980-10-07—Публикация

1978-01-20—Подача