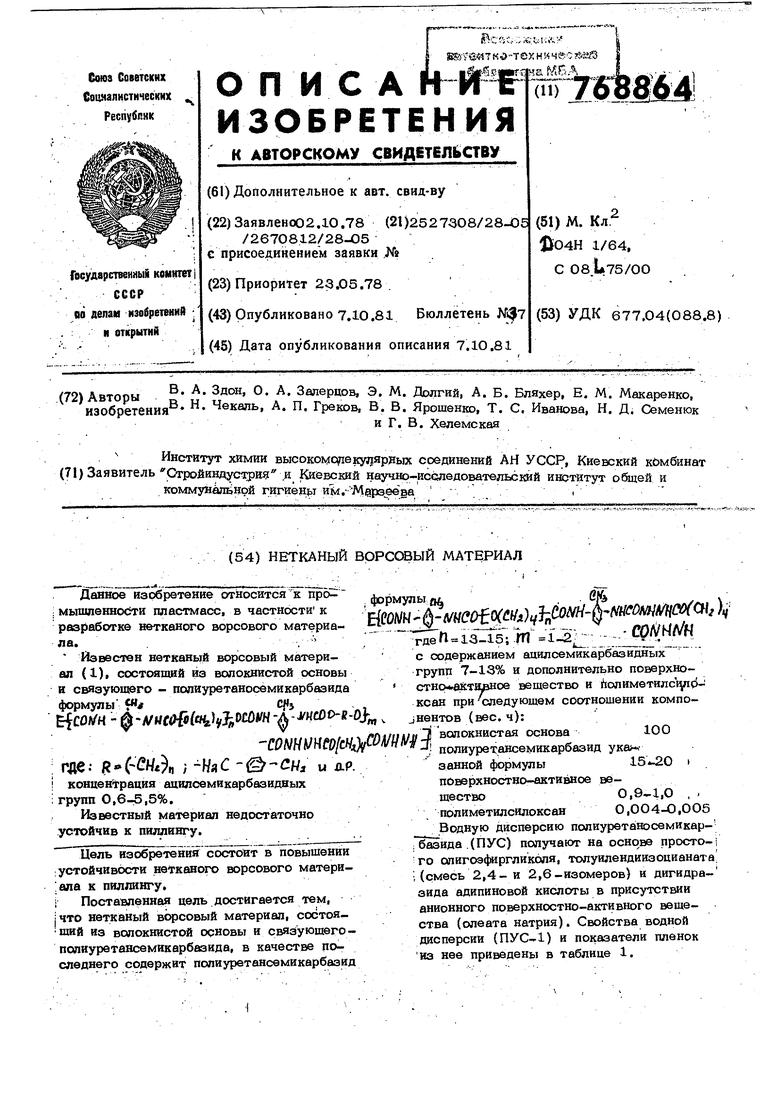

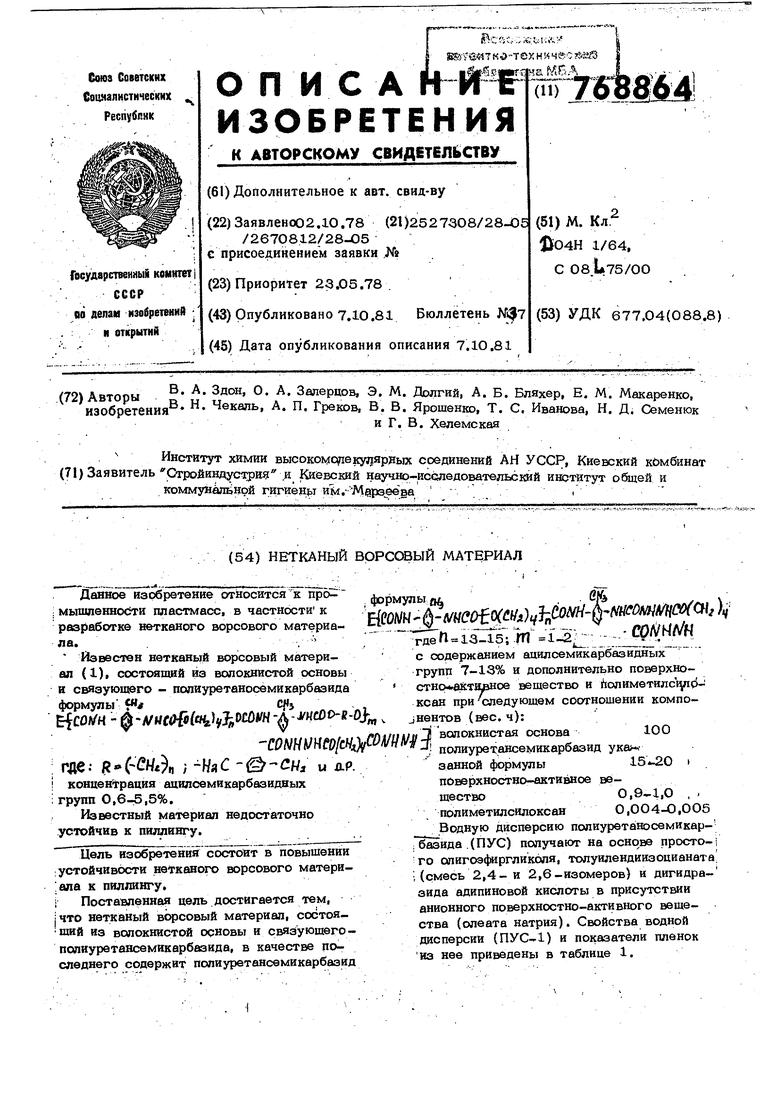

(54) НЕТКАНЫЙ ВОРСОВЫЙ МАТЕРИАЛ Данное изобретение относится к про-; мышланнобти пластмасс, в частности к разработке нетканого ворсового материала.. . Известен нетканый ворсовый материал (1), состоящий из волокнистой основы и связующего - полиуретаносемикарбазида формулы iCfij Efco;/H Mнcoioicн } J}, /..i.fa./,/ CONH micH где: к(-СнД ; -НяС U лр. i концентрация ацилсемикарбазидных i групп 0,6-5,5%. Известный материал недостаточно устойчив к пиллингу. Цель изобретения состоит в повышении ;устойчивости нетканого ворсового материала к пиллингу. i Поставленная цель достигается тем, J4TO нетканый ворсовый материал, состояший из волокнистой основы и связующегопопиуретансемикарбазида, в качестве последнего содержит попиуретансемикарбазид мулы о у,. W-A-/ /M f )u WЯ-й- rЙW/A m C I ),, :r.,JsL лпА/ил/и :m i- L:i:: ::1. с содержанием ацилсемикарбазидных групп 7-13% и дополнительно поверхно стно вкт1шное вещество и йолиметилс1у1с4ксан при мзледуюшем соотношении компоjHeHTOB (вес. ч): M/j J всэтокнистая основаЮО полиурет.ансемикарбазид ука. занной формулы15 -20 i поверхностно-активное вещество0,9-1,0 , I полиметилсилоксан О,ОО4-О,005 Водную дисперсию полиуретаносемикар-Ъазида .(ПУС) получают на основе просто-; го опигоэфиргликоля, толуилендиизоцианата (смесь 2,4- и 2,6-изомеров) и дигндразида адипиновой кислоты в присутствии анионного поверхностно-активного вещества (олеата натрия). Свойства водной дисперсии (ПУС-1) и показатели пленок из нее приведены в таблице 1.

:N

Наименование показателей

п/п

Свойства ййсшрсии

1.Содержание сухого вещества, %

2.Содержание оргбмических растворителей

3.рН

4.Средний радиус дисперсных частиц, мк

5.Поверхностное натяжение, дин/см

-.:,:.:,../ - . : /.,::-., , . |,..,,.,/: ,:.-. . , - :. 6.Вязкость по ВЗ-4, ciek;

7.Устойчивость tipiH разведении водой в отношении 1:100

8.Адсорбционная нгасышенность поверхност частиц эмульгатором, %

Показатели пленок

9.Предел прочности при растяжении, кгс/см

10.Относительное удлинение, %, не менее

jЗля лучшего понимания Ьущности :изобрвтения приводятся следующие при|Мерь1 изготовпения нетканого волокнистоiro материала

г и 1

OKfiainemioe штапбйьноё вшокно с устойчивостью окраски к воздействию дистиллированной воды и сухого трення не менее 3 баллов пО шкапе серых эталонов ГОСТ 9733-61 и ГОСТ 15124-69 по пневмотранспорту Подают в автоматические питатели шийально-замасливающих машин, снабженных установками для распьшения замасливающей эмульсии. Для замасливания используют эмульсию антистатического препарата рС-20. Состав эмульсии в %.

Препарата ОС-20 .- ЗЙ

воды- 9О.

Расход 10%-ной замасливающей эмульсии составляет 10 вес. ч. на 100 вес. ч. волокна.

Замасленное волокно после щипальнозамасливающих машин подают в смесовую машину для равномерного перемешивания. Со смесевой машины волокно подают в лабазы, где выдерживают 12-20 часов. После вЫдё эжкй р1азг)ыхлёнНуюи замаслен ную смесь по пневмопроводу подают в самовесй чесальных машин. С первой маНорма

15-25

отсутствие

8,5-9,8

0,4-О,6

34-37

15-25

устойчива 45-55 ;

70 55О

шины формируют прочес для нижнего сдоя материала, со второй- прочес для

верхнего слоя материала.

Рецептура волокнистой смеси (на 1 м

). I-

Верхний слой: uuTaiienfeHOrb капронового волокна 40О

,1. .iiTi 111, . «-с--.----

Сформированный хойст для скрепления Пропускают через две последовательно расположенные иглoпpoбивныJЭ машины. После Процесса иглопрокалывания материал проводят через устройство для обрезки кромок К подают на линию пропитки. Для пропитки , волокнистого холста используют компози- ; цию следующей рецептуры, % вес.: Водная дисперсия ПУС с содержанием ацилсемикарбазидных Групп ТУо,

100

штапельйого нитронового волокна слой:.

140

штапельного капронового волокна штапельного нитронового волокна (отходы)

ВО

.1ГШ1еЛЬИОГОкапронового

180

волокна (отходы) 100 возвратных отходов

(в Пересчете на сухое вещество) 20 По; иметилсилоксановая жидкость (ПМС 200)0,05

вода (в том числе из диспер- 79,95 сии) .. , .100 Пропитку осуществляют на трбхвальнрй Ттюсовке, причек материал дважды прохо;дит через ва1шу с пропиточным составом | и отжимные валки. Пропитанный материал г |- -р--- - ,: . ,. :Режим сушки

Наименование параметра

Температура сопловой сушильной машины (С)

Температура поверхности сушильных барабанов (С) Скорость движения материала (м/мин) .Влажность материала после

сушки (%)

Высушенный материал пропускают чере подогреваемый до 7О-110 отделочный каландр для создания гладкой ровной поверхности коврового материала. (При гладкого вала рельефным может проводиться тиснение поверхности материал

Готовый материал скатывают в рулон лицевой поверхностгью И1утрь.

При м е р 2.

i-- Рецептура вспЬкнистой смеси и itexHoлогия изготовления по примеру 1, 1Дпя пропитки волокнистого холста Испольвуют композицию следующей рецептуры:

Водная дисперсия ПУС с содержанием ацилсемикарбазидных групп 9% г

(Б пересчете на сухой псяимер) 15 Попиметилсилоксановая жидкость (ПМС-150)О,04

Вода (в т.ч. из дисперсии) 84,96 П р и м е р 3.

Рецептура волокнистой смеси: (ввес.ч

350

капроновое волокно 1ОО

нитроновое водокно ЗОО 80 90 80

отходы капронового волокна

отходы нитронового волокна

вискозное волокно

медно-аммиачное волокно

Технология получения волокнистого холста по примеру 1.

Для пропитки волокнистого холста используют композицию следующего состава (в % вес.).

Водная дисперсия ПУС с содержанием ацилсемикарбазидных групп 1,1% (в пересчете на сухое вещество)- 18,0 Полиметилсилоксановая жидкость (ПМС-300)- Ь,О5 Вода (в т. ч. из дисперсии) -81,95

Величина параметра

125-135

ИО-125 1,3-2,0

до 3

П р и м е р 4.,

Рецептура волокнистой смеси по : Ьримеру - 2, технология изготовления по примеру 1.

Для пропитки волокнистой основы используют композицию следующей рецептуры:

„. Водная дисперсия ПУС с содержание ацилсемикарбазидных групп 13,5% ; {в пересчете на сухое вещество)- 25,0

Полиметилсилоксановая жидкость (ПМС-ЗОО)- 0,О5 Вода (в т. ч. из дисперсии) - .

П р и м е р 5.

Рецептура волокнистой смеси и техноогия изготовления по примеру 1. Рецептура пропиточного состава:

Водная дисперсия ПУС с концентрацией ацилсемикарбазидных групп 14% (в пересчете на сухое вешест- . : во)/ 2О,О

Пспиметилсилоксановая жидкость (ПМС-200) О,О4 Вода (в т , ч. из дисперсии) - 79,96. П р и м е р 6.

Рецептура вопсжнистой смеси по приеру 2, технология изготовления по римеру 1. Рецептура пропиточного состава:

Водная дисперсия ПУС с концентрацией ацилсемикарбазидных групп 14,5% (в пересчете на сухое вещест во) 25,О

Полрметилсилоксановая жидкость (ПМС-200) О,05

Вода (в т. ч. из дисперсии). -74,95 . ,вьк:ушиванэт, пропуская последовательно iчерез 2 сушильных машины. Режим сушки I представлен в таблице 2.. ,. Таблица 2

П p и м e р 7.

Рецептура вовсжЕИстойтсМёсй и технолотия изготовления по примеру 1, Для т ротгкя композиции, следующей рецептуры.

Водная дасперсия ПУС с кШцентраци-.

ей ацйлсемикарбаэидных групп 6,5%

(в пв}эесчете на сухое веше- - 20,0

ствО)

ПолиметИл ЁилОкбановая жидкость

(ПМС-200)-0,05

: Вода (в т.ч. из дисперсии) - 79,95,

Повышение, концентрации аципсемикарХ стойчнвбсть к шшлингу материала

Предлагаемый материал

М примера Концентрация . ацилсемикарба-: .зидных групп, % 6,5 7911 Устойчивость к пиллингу 2 (пиллей/см j 0,90 0,60 0,41 0,32

Примечание УстоЙШвОСть нетканого

материала к пиллингу определяют по прибору Пиллтестер типаЗ;Г-14. Как видно Из таблицы 5 устойчиiBOcrtifefKatei XJfelTepiffina к пиллингу возрастает с у:велйчением содержания ацилсемикарбазиднь1х групп в полимерном .связукщем. Но увеличение содержания этих групп свыше 13,5% уже не дает этого эффекта при одновременном ухудшении свойств деформируемости материала. -: - - - - -ь ---;.---

Следует Отметить, пИЛлинг является одним из наибсяее объективных показателей эксплуе 1ационных свойств материала и характеризует его устойчивость к износу.

Следует особо отметить, что использование в качестве пропитывающего соста|ва водной дисперсий, не соЦержвшёй оргаГнийских раств6р«те;юЙ 1 ЭШШ химических веществ, упрсяцаетрецептуру про питывйющего состава, значительно улучбазидных групп свыше 13,5% не улучшает показателей устойчивос и к пиллингу, но вызывает увеличение жесткости нетканого воробвого материала, что ухудшает показатеди относительной и остаточной деформаций.

Сравнительные данные по пиллингу и деформируемости известного (с содержанием ацилсемикарбазидных групп в попимере 5,5%) и предложенного решений представлены в табл. 3. Рецептура волокниртой основы и технология пропитки по :Примеру 1.

Таблица 3.

Известный материал

6

5

1,35

шаетусловия , обеспечивая высокий уровень техники безопасности.

Санитарно-гигиенические исследования предлагаемого нетканого ворсового материала при 37 С, насыщенности 0,4 м /м однократным воздухообмене пок.азали, что он Является стабильным и не выделяет никаких вредных химических вешеств. Результаты масс-спектрометрического изучения материала на приборе МИ-1309 показали, что анализируемые пробы воздуха практически не отличаются от воздуха контрольных проб. Колориметрическое исследование также подтвердило отсутствие вредных химических веществ в анализируемых пробах воздуха.

Новый нетканый ворсовый материал обладает гигиеничностью, низкой теплопроводностью, улучшенными акустическиКлн (Показателями, высокими декоративными Свойствами, что позволяет получать теплые покрытия по железобетонным панелям без применения специальных теплоизсшяционных прослоек. | (См. табл. 4). , 13,5 14 14,5 . 5,5 0,25 0,25 0,25

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения волокнистогоМАТЕРиАлА | 1979 |

|

SU834276A1 |

| Способ получения волокнистого материала | 1975 |

|

SU514926A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО ПОГЛОЩАЮЩЕГО МАТЕРИАЛА | 2002 |

|

RU2200778C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО МАТЕРИАЛА С ЗАДАННЫМИ БИОЦИДНЫМИ СВОЙСТВАМИ | 2006 |

|

RU2326192C1 |

| НЕТКАНЫЙ МАТЕРИАЛ | 2015 |

|

RU2596455C1 |

| НЕТКАНЫЙ МАТЕРИАЛ | 2018 |

|

RU2719614C2 |

| Нетканый материал | 1990 |

|

SU1708963A1 |

| ОГНЕЗАЩИЩЕННЫЙ НЕТКАНЫЙ ПРОШИВНОЙ КОВЕР | 2001 |

|

RU2209262C2 |

| Способ получения многослойного волокнистого материала | 1981 |

|

SU988925A1 |

| Композиция связующего для изготовления нетканого материала | 1990 |

|

SU1816776A1 |

Авторы

Даты

1980-10-07—Публикация

1978-10-02—Подача