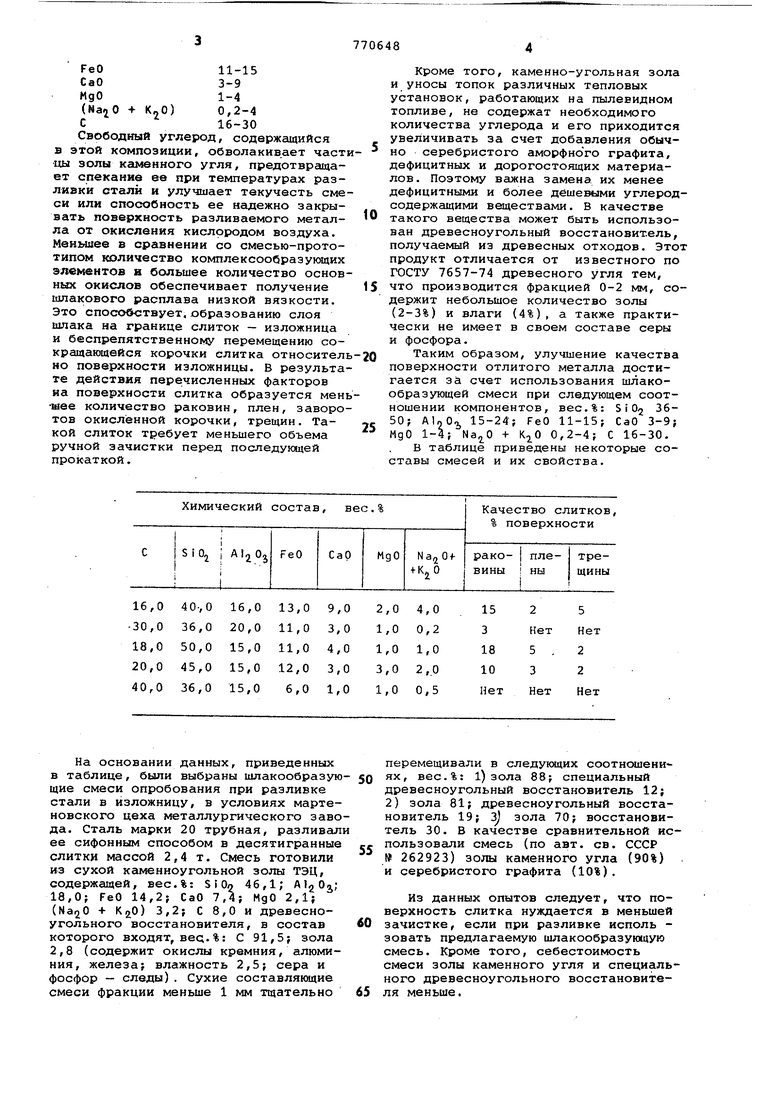

Изобретение относится к области металлургии, в частности к разливке металлов. Известна шлакообразующая смесь, к торая содержит, 85-92 вес.% золы, об разующейся после сжигания каменного угля, или сферолита; остальное - сво бодные щелочи 3 виде щелочных соединейий в качестве флюса 1} . Недостаток этой смеси - наличие в ее составе щелочных соединений, ко торые при температурах разливки стал разлагаются с выделением в окружающу атмосферу вредных для человека соеди нений. Наиболее близким техническим реше нием к изобретению являются смеси на основе золы, полученной от сжигания пылевидного и иного топлива на различных тепловых установках. Смесь содержит, вес.%: 25-35 К этой смеси могут быть добавлены 1-6% плавикового шпата и 1-7% кальцинированной соды t2 . Указанная смесь не обеспечивает хорошего качества поверхности отлитых слитков по двум причинам. Во-первых, качество не обеспечивается вследствие недостаточного количества углерода. Во-вторых, качество поверхности слитков зависит от физико-химических свойств шлакового гарнисажа, образующегося при формировании слитка, в частности от вязкости шлакового расплава. Для повышения смазывающего действия шлакового расплава важно, чтобы его вязкость была небольшой. Вязкость определяется составом шлака; она ниже, если меньше количество элементов, способных образовать комплексные соединения - кремне-, алюмо- или алюмокремнекислородные комплексы. Цель изобретения состоит в обеспечении высокого качества поверхности слитка за счет снижения вязкости шлакового расплава. Цель достигается тем, что смесь содержит указанные компоненты при следующем соотношении, вес.%: SIO,36-50 FeO11-15 CaO3-9 MgO1-4 ( + К„0) 0,2-4 С16-30 Свободный углерод, содержащийся в этой композиции, обволакивает част цы золы каменного угля, предотвращает спекание ее при температурах разливки стали и улучшает текучесть сме си или способность ее надежно закрывать поверхность разливаемого металла от окисления кислородом воздуха. Меньшее а сравнении со смесью-прототипом количество комплексообраэующих элементов и большее количество основ ных окислов обеспечивает получение шлакового расплава низкой вязкости, Это cnocotkjTByeT, образованию слоя шлака на границе слиток - изложница и беспрепятственному перемещению сокращающейся корочки слитка относител но поверхности изложницы, в результа те действия перечисленных факторов на поверхности слитка образуется мен шее количество раковин, плен, заворо тов окисленной корочки, трещин. Такой слиток требует меньшего объема ручной зачистки перед последующей прокаткой. Кроме того, каменно-угольная зола и уносы топок различных тепловых установок, работающих на пылевидном топливе, не содержат необходимого количества углерода и его приходится увеличивать за счет добавления обычно серебристого аморфного графита, дефицитных и дорогостоящих материалов. Поэтому важна замена их менее дефицитными и более дешевыми углеродсодержащими веществами. В качестве такого вещества может быть использован древесноугольный восстановитель, получаемый из древесных отходов. Этот продукт отличается от известного по ГОСТУ 7657-74 древесного угля тем, что производится фракцией 0-2 мм, содержит небольшое количество золы (2-3%) и влаги (4%) , а также практически не имеет в своем составе серы и фосфора. Таким образом, улучшение качества поверхности отлитого металла достигается за счет использования шлакообразующей смеси при следующем соотношении компонентов, вес.%: Si0 3650 AlnO, 15-24; FeO 11-15; CaO 3-9; MgO 1-4; + 0,2-4; С 16-30. В таблице приведены некоторые составы смесей и их свойства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь | 1981 |

|

SU984663A1 |

| Теплоизолирующая шлакообразующаяСМЕСь для пОлучЕНия СТАльНыХ СлиТКОВ | 1978 |

|

SU814556A1 |

| Шлакообразующая смесь | 1979 |

|

SU831288A1 |

| Теплоизолирующая смесь для защиты зеркала металла при разливке слитков стали | 1976 |

|

SU631255A1 |

| Экзотермическая шлакообразующая смесь | 1981 |

|

SU981382A1 |

| Шлакообразующая смесь | 1981 |

|

SU1014648A1 |

| Шлакообразующая смесь для скоростной разливки стали | 1981 |

|

SU1080916A1 |

| Защитная смесь для разливки стали в изложницы | 1987 |

|

SU1502168A1 |

| Шлакообразующая смесь для разливки стали в изложницы | 1983 |

|

SU1133299A1 |

| Шлакообразующая смесь для разливки стали | 1982 |

|

SU1089145A1 |

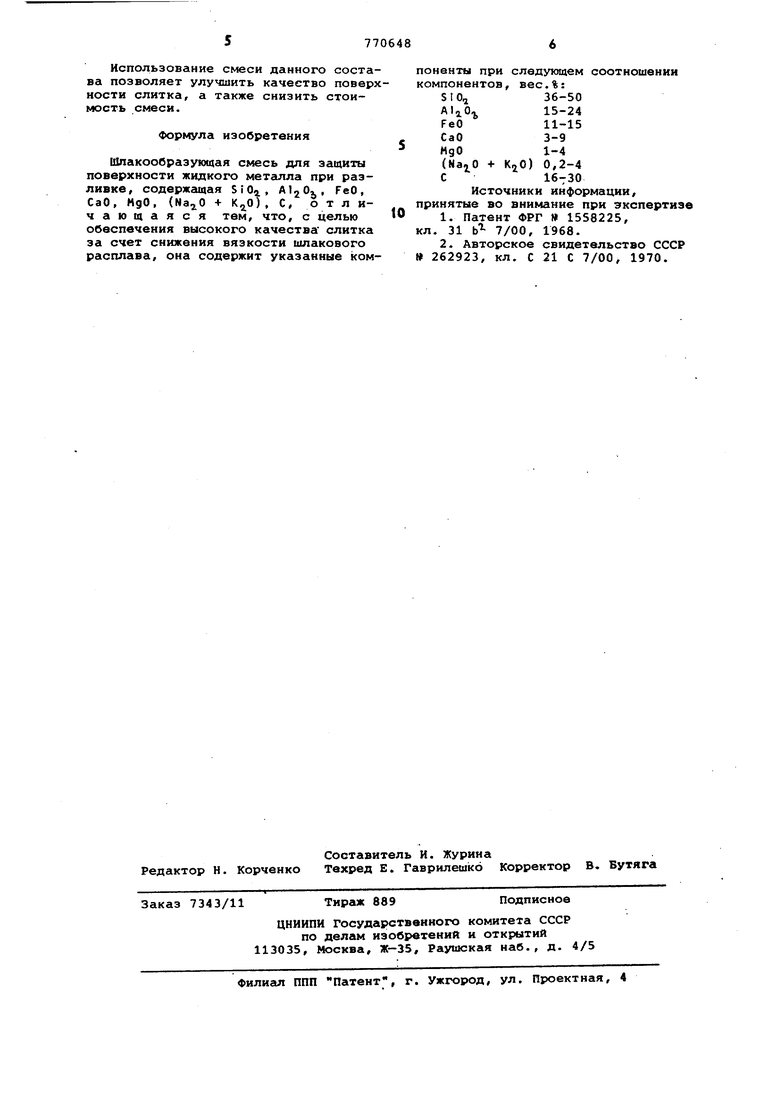

На основании данных, приведенных в таблице, были выбраны шлакообразую щие смеси опробования при разливке стали в изложницу, в условиях мартеновского цеха металлургического заво да. Сталь марки 20 трубная, разливал ее сифонным способом в десятигранные слитки массой 2,4 т. Смесь готовили из сухой каменноугольной золы ТЭЦ, содержащей, вес.%: S i On 46,1; 18,0; FeO 14,2; CaO 7,4; MgO 2,1; (Na20 + KjiO) 3,2; С 8,0 и древесноугольного восстановителя, в состав которого входят, BeQ.%: С 91,5; зола 2,8 (содержит окислы кремния, алюминия, железа; влажность 2,5; сера и фосфор - следы). Сухие составляющие смеси фракции меньше 1 мм тщательно перемащивали в следукмцих соотнснаениях, вес.%: l) зола 88; специальный древесноугольный восстановитель 12; 2) зола 81; древесноугольный восстановитель 19; 3J зола 70; восстановитель 30. В качестве сравнительной использовали смесь (по авт. св. СССР 262923) золы каменного угла (90%) и серебристого графита (10%). Из данных опытов следует, что поверхность слитка нуждается в меньшей зачистке, если при разливке исполь зовать предлагаемую шлакообразующую смесь. Кроме того, себестоимость смеси золы каменного угля и специального древесноугольного восстановителя меньше. Использование смеси данного соста ва позволяет улучшить качество повер ности слитка, а также снизить стоимость смеси. Формула изобретения Шпакообразующая смесь для защиты поверхности жидкого металла при разливке, содержащая SiO, А 1,0,, FeO, СаО, ИдО, ( + к,0) , С, отличающаяся тем, что, с целью обеспечения высокого качества слитка за счет снижения вязкости шлакового расплава, она содержит указанные ком енты при следующем соотношении понентов, вес.%: SIO, 36-50 А1,0, 15-24 11-15 3-9 1-4 (Na,0 + KjO) 0,2-4 С 16-30 Источники информации, нятые во внимание при экспертизе 1.Патент ФРГ 1558225, 31 Ь 7/00, 1968. 2.Авторское свидетельство СССР 62923, кл. С 21 С 7/00, 1970.

Авторы

Даты

1980-10-15—Публикация

1978-12-13—Подача