X)

;о

4

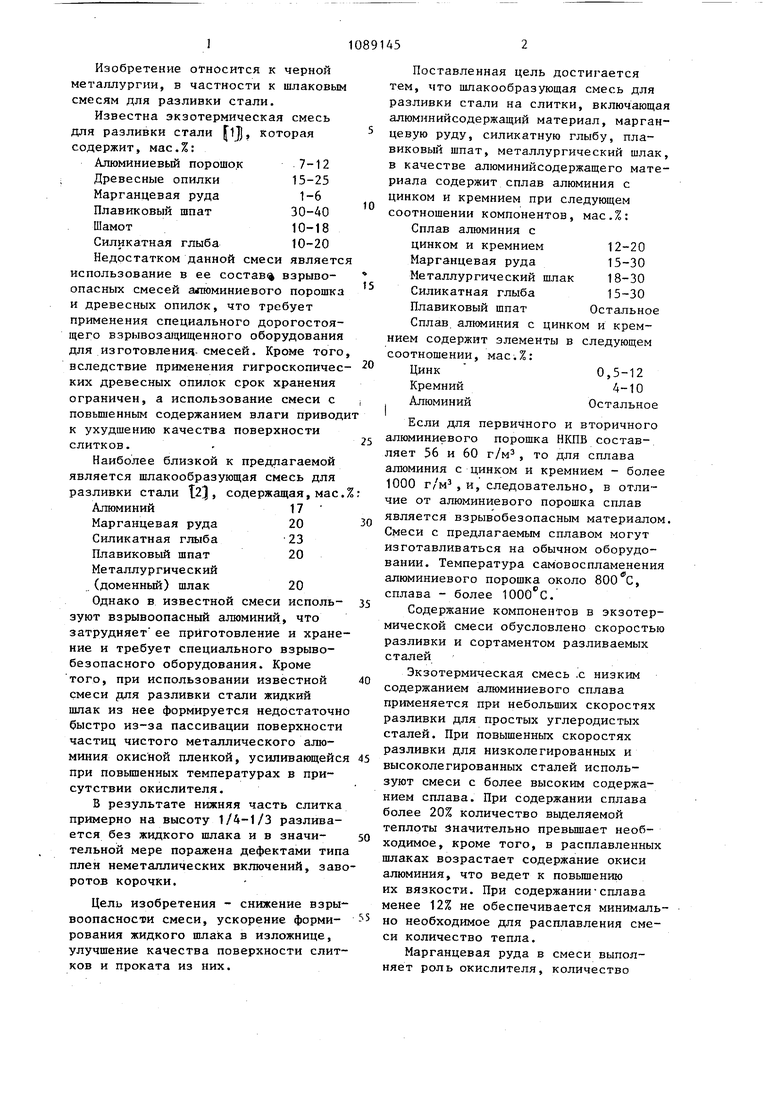

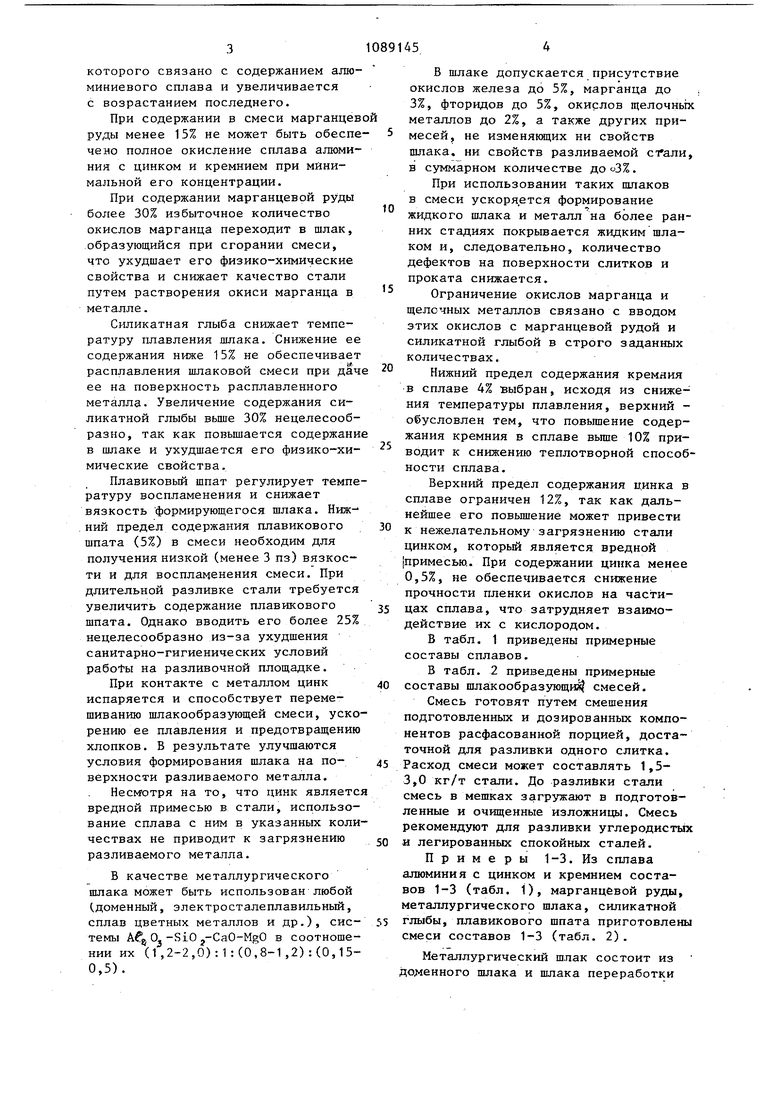

:л Изобретение относится к черной металлургии, в частности к шлаковым смесям для разливки стали. Известна экзотермическая смесь для разливки стали ijj, которая содержит, мас.%: Алюминиевый порошок 7-12 Древесные опилки 15-25 Марганцевая руда 1-6 Плавиковый шпат 30-40 Шамот10-18 Сили к атн ая глыб а 10-20 Недостатком данной смеси являетс использование в ее составу взрывоопасных смесей алюминиевого порошка и древесных опилок, что требует применения специального дорогостоящего взрывозащищенного оборудования для изготовления-смесей. Кроме того вследствие применения гигроскопичес ких древесных опилок срок хранения ограничен, а использование смеси с повышенньм содержанием влаги привод к ухудшению качества поверхности слитков. Наиболее близкой к предлагаемой является шлакообразующая смесь для разливки стали 12 содержащая, мас Алюминий17 Марганцевая руда 20 Силикатная глыба 23 Плавиковый шпат 20 Me таллур гиче ск ий (доменный) шлак 20 Однако в известной смеси используют взрывоопасный алюминий, что затрудняет ее приготовление и хран ние и требует специального взрывобезопасного оборудования. Кроме того, при использовании известной смеси для разливки стали жидкий шлак из нее формируется недостаточ быстро из-за пассивации поверхност частиц чистого металлического алюминия окисной пленкой, усиливающей при повьппенных температурах в присутствии окислителя. В результате нижняя часть слитк примерно на высоту 1/4-1/3 разлива ется без жидкого шлака и в значительной мере поражена дефектами ти плен неметаллических включений, за ротов корочки. Цель изобретения - снижение взры воопасности смеси, ускорение форми рования жидкого шлака в изложнице, улучшение качества поверхности сли ков и проката из них. Поставленная цель достигается тем, что шлакообразующая смесь для разливки стали на слитки, включающая алюминийсодержащий материал, марганцевую руду, силикатную глыбу, плавиковьш шпат, металлургический шлак, в качестве алюминийсодержащего материала содержит сплав алюминия с цинком и кремнием при следующем соотношении компонентов, мас.%: Сплав алюминия с цинком и кремнием 12-20 Марганцевая руда 15-30 Металлургический шлак 18-30 Силикатная глыба 15-30 Плавиковый шпат Остальное Сплав, алкминия с цинком и кремнием содержит элементы в следующем соотношении, мас.%: Цинк 0,5-12 Кремний4-10 АлюминийОстальное Если для первичного и вторичного алюминиевого порошка НКПВ составляет 56 и 60 г/м, то для сплава алюминия с цинком и кремнием - более 1000 г/м- , и, следовательно, в отличие от алюминиевого порошка сплав является взрывобезопасным материалом. Смеси с предлагаемым сплавом могут изготавливаться на обычном оборудовании. Температура самовоспламенения алюминиевого порошка около 800 С, сплава - более . Содержание компонентов в экзотермической смеси обусловлено скоростью разливки и сортаментом разливаемых сталей Экзотермическая смесь .с низким содержанием алюминиевого сплава применяется при небольших скоростях разливки для простых углеродистых сталей. При повышенньпс скоростях разливки для низколегированных и высоколегированных сталей используют смеси с более высоким содержанием сплава. При содержании сплава более 20% количество выделяемой теплоты Значительно превышает необходимое, кроме того, в расплавленных шлаках возрастает содержание окиси алюминия, что ведет к повьш1ению их вязкости. При содержании-сплава менее 12% не обеспечивается минимально необходимое для расплавления смеси количество тепла. Марганцевая руда в смеси выполняет роль окислителя, количество которого связано с содержанием алюминиевого сплава и увеличивается с возрастанием последнего. При содержании в смеси марганцев руды менее 15% не может быть обеспе чело полное окисление сплава алюминия с цинком и кремнием при минимальной его концентрации. При содержании марганцевой руды более 30% избыточное количество окислов марганца переходит в шлак, образующийся при сгорании смеси, что ухудшает его физико-химические свойства и снижает качество стали путем растворения окиси марганца в металле. Силикатная глыба снижает температуру плавления лшака. Снижение ее содержания ниже 15% не обеспечивает расплавления шлаковой смеси при дич ее на поверхность расплавленного металла. Увеличение содержания силикатной глыбы вьше 30% нецелесообразно, так как повышается содержани в шлаке и ухудшается его физико-химические свойства. Плавиковый шпат регулирует темпе ратуру воспламенения и снижает вязкость формируюш;егося шлака. НижНИИ предел содержания плавикового шпата (5%) в смеси необходим для получения низкой (менее 3 пз) вязкости и для воспламенения смеси. При длительной разливке стали требуется увеличить содержание плавикового шпата. Однако вводить его более 25% нецелесообразно из-за ухудшения санитарно-гигиенических условий рабоФы на разливочной площадке. При контакте с металлом цинк испаряется и способствует перемешиванию шлакообразующей смеси, уско рению ее плавления и предотвращению хлопков. В результате улучшаются условия формирования шлака на по- верхности разливаемого металла. Несмотря на то, что цинк являетс вредной примесью в стали, использование сплава с ним в указанных коли чествах не приводит к загрязнению разливаемого металла. В качестве металлургического шлака может быть использован любой (.доменный, электросталеплавильный, сплав цветных металлов и др.), сие темы Oj-SiO j-CaO-MgO в соотноше нии их (1,2-2,0):1:(0,8-1,2):(0,15 0,5). В шлаке допускается присутствие окислов железа до 5%, марганца до . 3%, фторидов до 5%, окислов щелочнь1х металлов до 2%, а также других примесей, не изменяющих ни свойств шлака, ни свойств разливаемой сГали, в суммарном количестве дооЗ%. При использовании таких шлаков в смеси ускоряется формирование жидкого шлака и металл на более ранних стадиях покрывается жидким шлаком и, следовательно, количество дефектов на поверхности слитков и проката снижается. Ограничение окислов марганца и щелочных металлов связано с вводом этих окислов с марганцевой рудой и силикатной глыбой в строго заданных количествах. Нижний предел содержания кремния в сплаве 4% выбран, исходя из снижения температуры плавления, верхний обусловлен тем, что повышение содержания кремния в сплаве вьше 10% приводит к снижению теплотворной способности сплава. Верхний предел содержания цинка в сплаве ограничен 12%, так как дальнейшее его повьшгениё может привести к нежелательному загрязнению стали цинком, который является вредной |примесью.. При содержании цинка менее 0,5%, не обеспечивается снижение прочности пленки окислов на частицах сплава, что затрудняет взаимодействие их с кислородом. В табл. 1 приведены примерные составы сплавов. В табл. 2 приведены примерные составы шлакообразующи смесей. Смесь готовят путем смешения подготовленных и дозированных компонентов расфасованной порцией, достаточной для разливки одного слитка. Расход смеси может составлять 1,53,0 кг/т стали. До разлийки стали смесь в мешках загружают в подготовленные и очищенные изложницы. Смесь рекомендуют для разливки углеродистых И легированных спокойных сталей. Примеры 1-3. Из сплава алюминия с цинком и кремнием составов 1-3 (табл. 1), марганцевой руды, металлургического шлака, силикатной глыбы, плавикового шпата приготовлены смеси составов 1-3 (табл. 2). Металлургический шлак состоит из оменного шлака и шлака переработки

цветных металлов в соотношении 1:1, 2:1 и 1:2.

НКПВ сплавов алюминия с цинком и кремнием, указанных в табл. 1, составов, составит более 1000 г/м.

Смесь № 1 используют для разливки сифоном углеродистой стали в слитки массой 8 т, расход смеси 1,5 кг/т.

Смеси № 2 используют для разливки сифоном низколегированной стали в слитки массой 6 т с расходом 2,0 кг/т

Смесь № 3 используют для разливки сифоном легированной стали в слитки массой 3,5 т с расходом 2,5 кг/т.

В процессе разливки при поступлении первых порций металла начинают активное формирование шлака, которое заканчивают 1, мин, т.е. при наполнении 1/7-1/10 высоты изложницы В дальнейшем стали разливают при наличии на ее поверхности жидкого шлака.

Слитки прокатывают - в примере 1 (смесь 1) - на трудную заготовку, в примере 2 (смесь № 2) - на сортовую заготовку, а смеси № 3 - на осевую заготовку.

Схчтки и готовый прокат подвергают осмотру и зачистке абразивными кругами в дефектных местах.

Дефекты на поверхности слитка и проката представляют собой мелкие плены и рванины, немногочисленны и залегают неглубоко.

Для сравнения приготавливают смесь № 4 (табл. 2), соответствующую цо составу смеси йрототипа и аналогичным образом испытывают при разливке стати для трубной и осевой

заготовки. НКПВ алюминиевого порошка составит 56 г/м, т.е. смесь взрывоопасна.

В процессе разливки формирование шлака начинают позже и продолжают 2,0 мин, т.е. при наполнении изложниц до 1/4-1/3 ее высоты.

Слитки и заготовки, полученные при испытании смеси № 4, имеют ,грубые плены, рванины, угловые трещины.

Количество заготовок, подвергнутых зачистке, в 2-4 раза больше, чем на плавках со смесями 1-3. Таким образом, использование смесей 1-3 обеспечивает взрывобезопасность, ускоряет формирование жидкоподвижно шлака, снижает количество дефектов на слитках и заготовке, увеличивает выход годного металла на 0,5-1,5%.

Шлакообразующая смесь проста в изготовлении и может быть внедрена на металлургических заводах, разливающих сталь на слитки.

Экономический эффект по сравнению с базовым вариантом - смесью-прототипом - складывается от снижения стоимости компонентов смеси, увеличения выхода годного проката, снижения трудоемкости его обработки.

При разнице в ценах 1 т алюминиевого порошка и сплава алюминия с цинком и кремнием 522-280 242 руб экономический эффект только за счет меньшей стоимости предлагаемой смеси составит 0,15 руб/т стали и при объеме производства 1,8 млн.т стали в год составит 0,15«1,8МО 270000 руб./год.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКЗОТЕРМИЧЕСКАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ РАЗЛИВКИ СТАЛЕЙ И СПЛАВОВ | 1992 |

|

RU2027776C1 |

| Экзотермическая смесь для разливки стали | 1978 |

|

SU789211A1 |

| Шлакообразующая смесь для разливки стали | 1980 |

|

SU889268A1 |

| Экзотермическая шлакообразующая смесь для разливки стали | 1983 |

|

SU1126366A1 |

| Шлакообразующая смесь для разливки стали | 1982 |

|

SU1085668A1 |

| Шлакообразующая смесь для разливки стали в изложницы | 1983 |

|

SU1133299A1 |

| Экзотермическая шлакообразующая смесь | 1987 |

|

SU1577918A1 |

| Экзотермическая шлакообразующая смесь | 1979 |

|

SU1057180A1 |

| Экзотермическая шлакообразующая смесь для разливки стали | 1981 |

|

SU1031638A1 |

| Смесь для защиты поддонов и изложниц | 1980 |

|

SU931269A1 |

1. ШЛАКООБРАЗУЩАЯ СМЕСЬ ДЛЯ РАЗЛИВКИ СТАЛИ, включающая алюминийсодержащий материал, марганцевую руду, силикатную глыбу, плавиковый шпат, металлургический шлак, отличающаяся тем, что, с целью снижения взрьшоопасности смеси, ускорения формирования жидкого шлака в изложнице, улучшения качества поверхности слитка и проката из него, она в качестве алюминийсодержащего материала содержит сплав алюминия с цинком и кремнием при следующем соотношении компонентов, мас.%: Сплав алюминия с цинком и кремнием12-20 Марганцевая руда 15-30 Металлургический шлак 18-30 Силикатная глыба 15-30 Плавиковый шпат Остальное 2. Смесь по п. 1, отличающаяся тем, что сплав алюминия с цинком и кремнием содержит элементы в следзгющем соотношении, мас.%: Цинк0,5-12 Кремний4-10 АлюминийОстальное

§2,5

1 2 3

87

84

7

10

4

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ЭКЗОТЕРМИЧЕСКАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ | 0 |

|

SU384616A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Автомобильная запальная разборная свеча | 1921 |

|

SU994A1 |

Авторы

Даты

1984-04-30—Публикация

1982-12-02—Подача