Для изготов;1ения предложенной смеси предпочтительно использование, каменноугольной золы, получаемой путем сухого удаления после сжигания пылевидного каменноугольного топлива на ТРЭС с содержанием углерода до Б-/о и размерами частиц менее 0,05мм не ниже 70% в ее фракционном составе.

Введение в состав теплоизолирующей смеси силикатной глыбы в обусловленном соотношении позволяет снизить температуру плавления смеси до 850°С, что ускоряет процесс образования жидкой фазы на границе раздела смесь-металл и тем самым предотвращает возникновение поверхностных дефектов в донной части слитков; кроме того, образующаяся жидкая фаза в процессе наполнения изложницы металлом равномерным тонким слоем покрывает стенки изложницы, а расплавившаяся силикатная глыба обволакивает частицы золы, резко сокращая пылевыделение.

При изменении приведенного соотнощения ингредиентов в сторону увеличения содержания каменноугольной золы и снижения содержания силикатной глыбы за.медляется процесс образования жидкой фазы на границе раздела с.месь-металл и, соответственно, ухудшается качество головной части слитка, а при изменении его в сторону уменьшения содержания каменноугольной золы и повыщения содержания- силикатной глыбы ухудшается теплоизолирующая способность смеси и снижается вы.ход годного металла.

Вязкость описываемой смеси составляет при 1600°С 2-3 пуаза, что обеспечивает формирование тонкой шлаковой корочки на поверх,ности слитка, и как следствие, получение высококачественной поверхности проката.

В предложенной смеси хорошо, растворяются всплывающие из металла неметаллические включения. Над зеркалом жидкого металла образуется два слоя - жидкий шлак, обеспечивающий формирование тонкой корочки на поверхности слитка, и верхний порошкообразный слой, состоящий, в основно.м, из порошка золы и надежно выполпяющий роль теплоизолятора.

Коэффициент теплопроводности предложенной смеси равен 0,40-0,41 вт/м.град, т. е. несколько выше, чем у перлитографитовой смеси, однако это различие компенсируется высокой шлакообразующей способностью и отсутствием науглероживающего влияния, что имеет важное значение при получении качественных слитков из сложнолегированных низкоуглеродистых сталей.

Смесь приготавливают механическим перемешиванием ее ингредиентов и расфасовывают в бумажные накеты. Последние перед разлиБкой стали опускают на дно изложниц из расчета 2,8 -3,0кг смеси на 1 т стали.

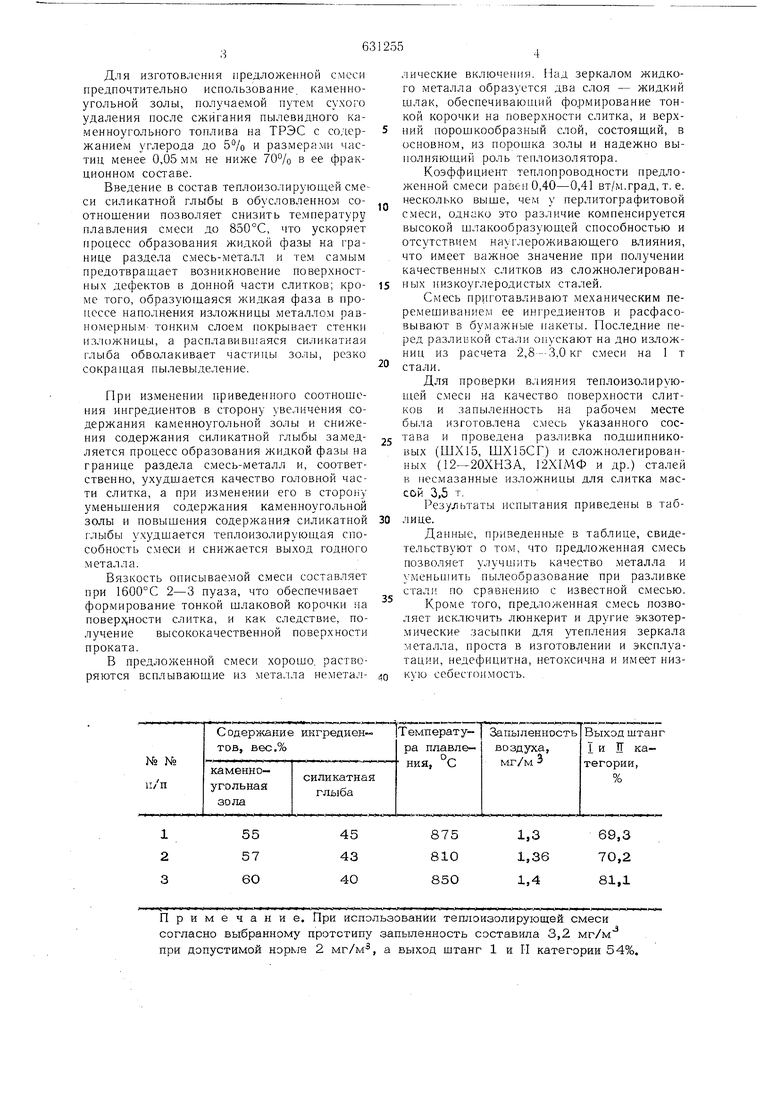

Для проверки влияния теплоизолирующей смеси на качество поверхности слитков и запыленность на рабочем месте была изготовлена с.месь указанного состава и проведена разливка подщипниковых (ШХ15, ШХ15СГ) и сложнолегированных (12-20ХНЗА, 12Х1МФ и др.) сталей в несмазанные изложницы для слитка массой 3,5 т.

Результаты испытания приведены в таблице.

Данные, приведенные в таблице, свидетельствуют о том, что предложенная смесь позволяет улучшить качество металла и уменьшить пылеобразование при разливке стали по сравнению с известной смесью.

Кроме того, предложенная смесь позволяет исключить люнкерит и другие экзотермические засыпки для утепления зеркала металла, проста в изготовлении и эксплуатации, недефицитна, нетоксична и имеет низкую себестоимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплоизолирующая смесь | 1976 |

|

SU620336A1 |

| Теплоизолирующая шлакообразующаяСМЕСь для пОлучЕНия СТАльНыХ СлиТКОВ | 1978 |

|

SU814556A1 |

| Теплоизолирующая смесь | 1981 |

|

SU954173A1 |

| Экзотермическая смесь для разливки стали | 1978 |

|

SU789211A1 |

| Шлакообразующая смесь | 1981 |

|

SU1014633A1 |

| Теплоизолирующая смесь для сифонной разливки металла | 1977 |

|

SU667319A1 |

| Теплоизолирующая шлакообразующая смесь для разливки металла | 1989 |

|

SU1720794A1 |

| Теплоизолирующая смесь для сифонной разливки стали | 1983 |

|

SU1115849A1 |

| Смесь для теплоизоляции мениска металла при получении слитков колесной стали | 1976 |

|

SU589067A1 |

| Шлакообразующая смесь для разливки стали в изложницы | 1983 |

|

SU1133299A1 |

55

45 57 43 6О 40

Примечание. При использовании теплоизолирующей смеси согласно выбранному прототипу запыленность составила 3,2 мг/м при допустимой норме 2 мг/м, а выход штанг 1 и И категории 54%.

1,3

69,3

1,36 70,2

1,4 81,1

5 631255.,,

Формула изобретениядержит указанные ингредиенты в следующем

Теплоизолирующая смесь для защиты зер-соотнощении, вес.°/о: кала металла при разливке слитков стали,Каменноугольная зола55-60

преимущественно легированной и высоколе-Силикатная глыба40-45

гированной низкоуглеродистой, включающая 5Источники информации, принятые во вникаменноугольную золу и силикатную глыбу,мание при экспертизе:

отличающаяся тем, что с целью повыщения1. «Сталь, 1972, № 10, с. 901-903.

качества слитков и уменьщения пылеобра-2. Авторское свидетельство СССР

зования при разливке стали, она со-№ 448064, кл. В 22 D 27/06, 1973.

Авторы

Даты

1978-11-05—Публикация

1976-10-21—Подача