(5) СОСТАЙ ЭЛЕКТРОДНОЙ ПРОВОЛОКИ ДЛЯ СВАРКИ

СТАЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав стали | 1980 |

|

SU958061A1 |

| Керамический флюс для механизированной сварки | 1978 |

|

SU768582A1 |

| СПОСОБ ДВУХДУГОВОЙ СВАРКИ СТАЛИ ПОД ФЛЮСОМ | 1991 |

|

RU2023556C1 |

| Керамический флюс для механизированнойСВАРКи СТАли | 1979 |

|

SU823044A1 |

| Керамический флюс для механизированной сварки сталей | 1980 |

|

SU899312A1 |

| Электрод для автоматической дуговой сварки | 1956 |

|

SU108341A1 |

| Керамический флюс для автоматической сварки закаливающихся сталей | 1980 |

|

SU941115A1 |

| Сварочная проволока | 1991 |

|

SU1797546A3 |

| Состав порошкового сварочного материала | 1983 |

|

SU1105289A1 |

| Состав сварочной проволоки | 1979 |

|

SU825301A1 |

.Изобретение относится к области сварочных материалов, а более конкретно - к.электродной проволоке дл сварки среднелегированных закаливаю щихся сталей, прошедших термическую обработку. Известна хромомарганцевая аустенитная проволока для сварки констру ций из среднелегированных сталей,пр шедших термическую обработку,содержащая, вес.%: Углерод не более 0,1 Марганец 28,0-3-3,0 Хром9,0-11,5 Кремний не более 0,65 Железо Остальное 1. Многослойные швы, выполненные та кой проволокой, по стойкости против образования отрывов не уступают хро мпиикелевым швам. Однако при сверке жестких конструкций указанная прово лока не всегда оваспвчиаает требуемой стойкости щвов против образования отрывов. Известна также хромемарганцевомолибд@новая аустенитная проволока для аеарки етале открытой йугей ея ЯУ 1Дегв е©етаяа, 8@e,%s 0,02-0,3 Углерод 0,2-1,0 Кремний 0,5-15,0 Марганец 0-20,0 Никель 15,0-30,0 0,5-2,0 0,08-0,16 Остальное. Железо Проволока может содержать молибден 2,7 вес.% 2 . Однако, как показывает опыт применения проволоки такого состава при автоматической сварке под флюсом жестких соединений нз сталей повышенной прочности типа ЗОХГСНА, в сварных швах наблюдаются холодные, тре1ииныотрывы. Испытания показали также,что по стойкости против образования отрывов сварные швы, выполненные данной проволокой, не превышают стойкости швов, выполненных дерниной аустенитной проволокой типа СвОВХ 21Н10Г6. Целью предлагаемого изобретения являетея повьЕиение стойкости аустенитных шаев против образования холодных трещин по зоне сплавления(отрывов) при дуговой сварке термически оера@@та14НЁ К еталей повшзенной прочноетн и таердФети,

Поставленная цель достигается тем что сварочная проволока содержит KQMпоненты в следующем соотношении, вес,%:

Углерод0,02-0,12

Марганец20,,0

Кремний0,2-1,4

Никель1,6-4,2

Молибден2,0-4,5

ЖелезоОстальное.

Предложенная электродная проволока позволяет получить на легированных термически обработанных сталях аустенитные швы повышенной прочности стойкие против образования холодных трещин - отрывов. При этом стойкость таких швов против образования горячих трещин удовлетворяет требованиям технических условий и не уступает по этому показателю серийным аустенитным швам.

Указанные преимущества предлагаемой проволоки обеспечиваются за счет более высокого легирования марганцем в оптимальных пределах, исключения из ее состава хрома(сильного карбидообразующего элемента) и выбора со держания никеля и молибдена в строго определенном соотношении.

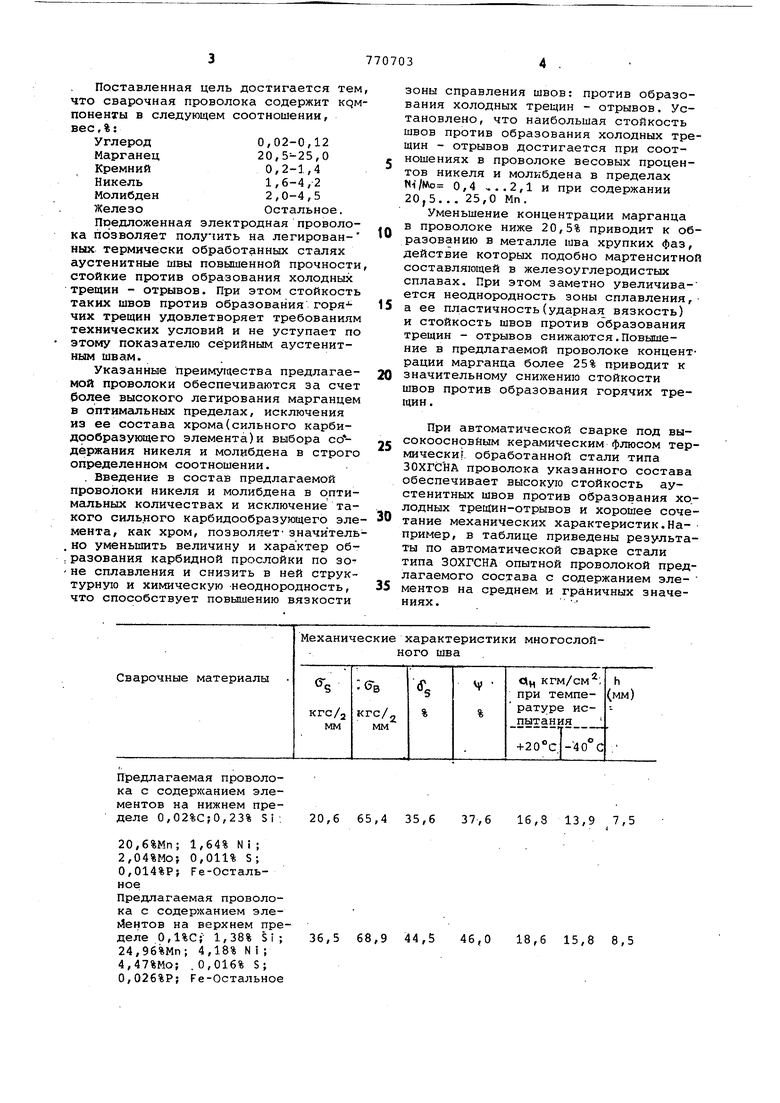

. Введение в состав предлагаемой проволоки никеля и молибдена в оптимальных количествах и исключение такого сильного карбидообразующего элемента, как хром, позволяет значителв. но уменьшить величину и характер об.разования карбидной прослойки по зо не сплавления и снизить в ней структурную и химическую неоднородность, что способствует повышению вязкости Предлагаемая проволока с содержанием элементов на нижнем пре20,6 65,4 35 деле 0,02%С;0,23% Si: 20,6%Мп; 1,64% N i ; 2,04%Moj 0,011% S; 0,014%Р; Fe-ОстальноеПредлагаемая проволока с содержанием элеivieHTOB на верхнем пре36,5 68,9 44 деле р,1%С; 1,38% Si; 24,96%Mn; 4,18% N i; 4,47%Мо; .0,016% S; 0,026%Р} Fe-Остальное

зоны справления швов: против образования холодных трещин - отрывов. Установлено, что наибольшая стойкость швов против образования холодных трещин - отрывов достигается при соотношениях в проволоке весовых процентов никеля и молибдена в пределах Ni/fAo 0,4 ,..2,1 и при содержании 20,5. .. 25,0 Мп,

Уменьшение концентрации марганца в проволоке ниже 20,5% приводит к образованию в металле шва хрупких фаз, действие которых подобно мартенситной составляющей в железоуглеродистых сплавах. При этом заметно увеличивается неоднородность зоны сплавления, а ее пластичность(ударная вязкость) и стойкость швов против образования трещин - отрывов снижаются.Повышение в предлагаемой проволоке концентрации марганца более 25% приводит к значительному снижению стойкости швов против образования горячих трещим .

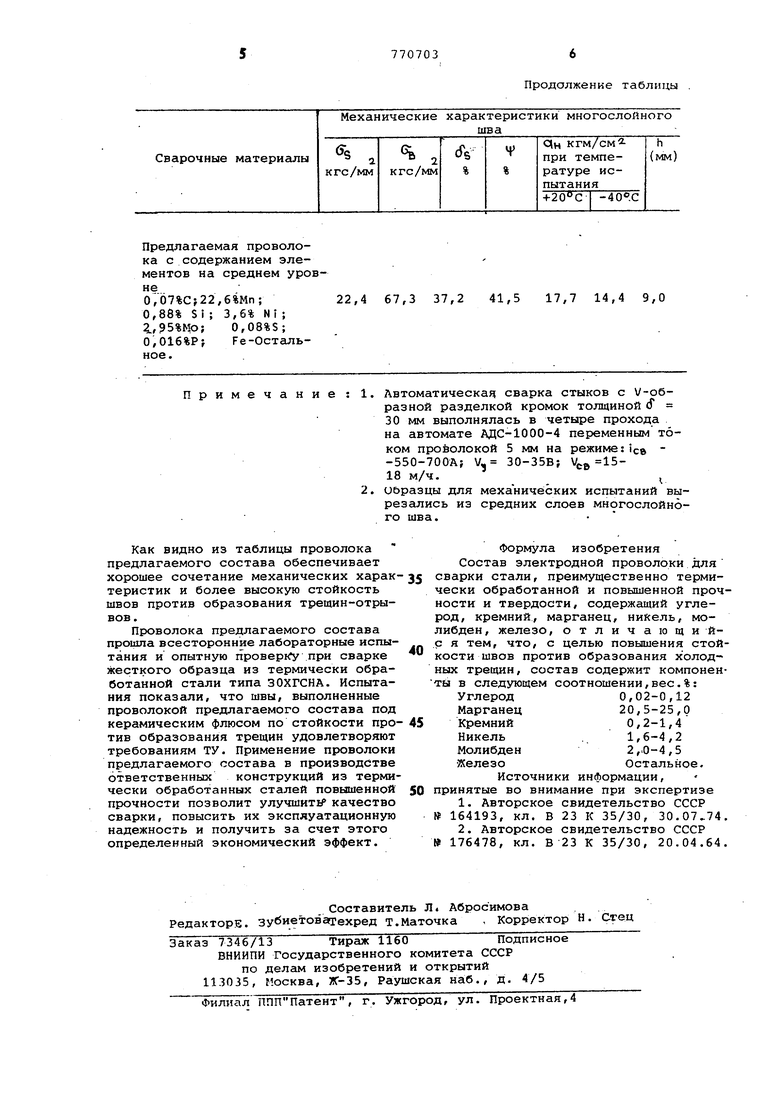

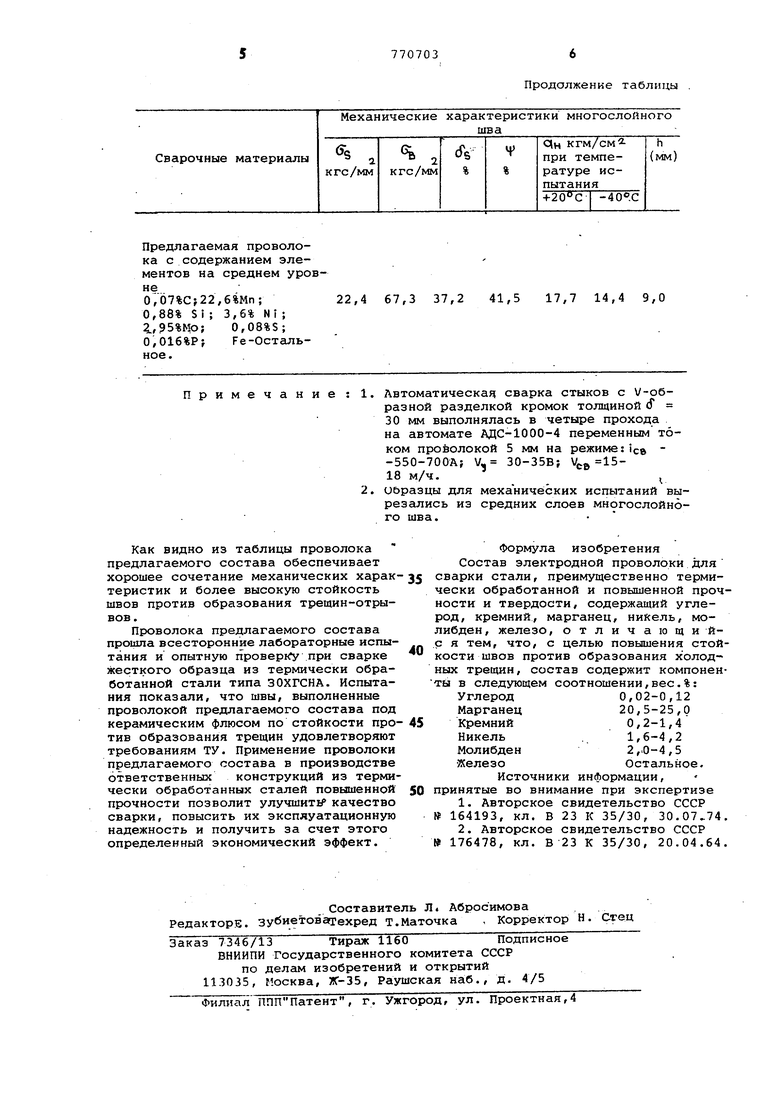

При автоматической сварке под высокоосновйым керамическим флюсом термически обработанной стали типа ЗОХГСНА проволока указанного состава обеспечивает высокую стойкость аустенитных швов против образования холодных трещин-отрывов и хорошее сочетание механических характеристик.Например, в таблице приведены результаты по автоматической сварке стали типа ЗОХГСНА опытной проволокой предлагаемого состава с содержанием элементов на среднем и граничных значениях. 7,6 16,3 13,9 7,5 6,0 18,6 15,8 8,5

Продолжение таблицы

Авторы

Даты

1980-10-15—Публикация

1978-09-26—Подача