1.

Изобретение относится к сварке, в частности к керамическому флюсу для механизированной сварки, применяемого преимущественно для сварки сталей.

Известны различные составы керамических флю.сов, например, флюс 1, содержащий следующие компоненты, вес. %: Магнезит25-32

Плавиковый шпат26-30

Глинозем15-25

Мрамор5--10

Полевой шпат3-8

Феррохром7-9

Ферромарганец2-3

Алюминиевый порошок1-2

Ферротитан0,5 - 1,5

Однако известный флюс не обеспечивает требуемой стойкости швов против образования отрывов.

Известен также флюс 2, содержащий следующие компоненты, вес. %:

Рутил

Полевой шпат 22-40

Магнезит 20-30

Плавиковый шпат

14-20

Глинозем

Мрамор

10-12

Гематит

Марганцевая руда

Алюминиевый порошок

Ферротитан0,2-2,5

Ферросилиций0,2-2

Ферромарганец0,2-2

Недостатком известного керамического 5 флюса является то, что он не обеспечивает достаточной стойкости металла шва против образования трещин.

Для повышения стойкости сварных швов против образования трещин флюс 10 дополнительно содержит бихромат калия и алюмоцериевую лигатуру, а алюминий содержит в виде ферросплава при следующем соотношении компонентов, вес. %:

Плавиковый шпат32-40

15 Мрамор10-20

Магнезит 5-24

Глинозем12-18

Гематит1--5

Марганцевая руда2---6

20 Ферротитан1-4

Ферроалюминий3-6

Бихромат калия0,05-0,8

3-9

Алюмоцериевая лигатура 0,02-0,6

3-8

Повышение стойкости швов против об25 разования холодных трещин достигается за счет рафинирования и комплексного модифицирования металла шва. 3-8

Рафинирование металла щва обеспечи2-5вается за счет введения в состав предла30 гаемого флюса алюмоцериевой лигатуры. 2-5

бихромата калия (хромпика) и выбора оптимального соотношения основных шлакообразующих компонентов. Комплексное модифицирование металла шва достигается за счет титана, алюминия, церия и других редкоземельных элементов, вводимых во флюс с помощью ферротитана, ферроалюминия и алюмоцериевой лигатуры.

Как показали исследования, введение в состав керамического флюса алюмоцериевой лигатуры (содержащей, % 38-42, А1; 25-32 Се, 25-32 РЗМ и 4-10 Fe) существенно снижает в зоне сплавления общее количество неметаллических включений сульфидного происхождения и благоприятно влияет на характер их образования. Экспериментально установлено, что введение во флюс определенного количества указанной лигатуры позволяет на 30- 40% повысить ст(5йкость аустенитиых щвов против обра1з6вани холодных трещин-отрывов. .

Выбор оптимального содержания во флюсе плавикового щпата, магнезита и мрамора, а также введение в небольших количествах бихромата калия существенно снижают общее количество сульфидных и других неметаллических включений в металл шва. При этом установлено, что наилучшее рафинирующее действие шлаковой основы достигается при следующих пределах соотношений весовых процентов ,8...1,2.

тавных частей флюса:

СаРг Рафинирование

и модифицирование металла шва повыщают вязкость зоны сплавления, что также в определенной степени увеличивают стойкость швов против образования отрывов.

Флюс данного состава имеет и более высокие сварочно-технологические свойства, которые получаются за счет выбора оптимального содержания и соотношений шлакообразующих компонентов, обеспечивающих получение высокоосновного шлака с требуемыми физико-химическими свойствами. Введение во флюс бихромата калия

и повышение содержания карбоната кальция способствуют стабилизации горения дуги и позволяют получать хорошие технологические свойства флюса при сварке как постоянным, так и переменным током.

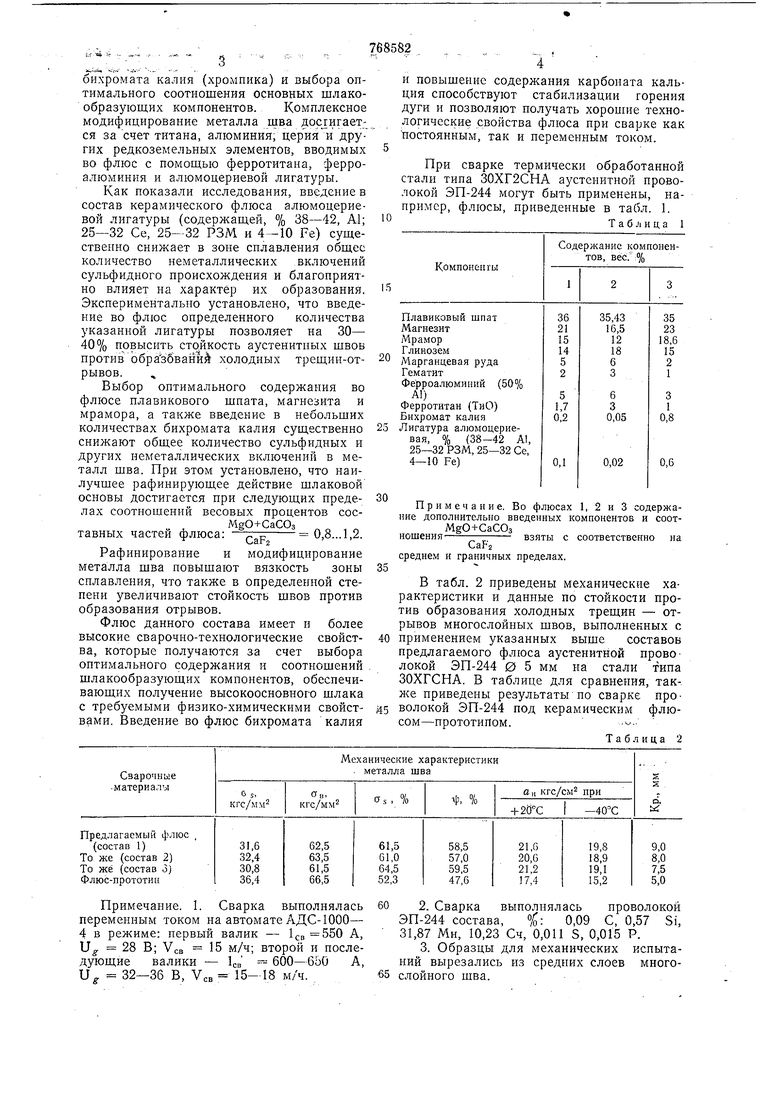

При сварке термически обработанной стали типа ЗОХГ2СНА аустенитной проволокой ЭП-244 могут быть применены, например, флюсы, приведенные в табл. 1.

Таблица 1

Примечание. Во флюсах 1, 2 и 3 содержание дополнительно введенных компонентов и соотMgO+СаСОз

ношения взяты с соответствергно на

CaFj среднем и граничных пределах.

В табл. 2 приведены механические характеристики и данные по стойкости против образования холодных трещин - отрывов многослойных швов, выполненных с

4-0 применением указанных выше составов предлагаемого флюса аустенитной проволокой ЭП-244 0 5 мм на стали типа ЗОХГСНА. В таблице для сравнения, также приведены результаты по сварке прой5 волокой ЭП-244 под керамическим флюсом-прототипом.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамический флюс для механизированной сварки сталей | 1980 |

|

SU899312A1 |

| Керамический флюс для автоматической сварки закаливающихся сталей | 1980 |

|

SU941115A1 |

| Керамический флюс для механизированнойСВАРКи СТАли | 1979 |

|

SU823044A1 |

| Состав электродной проволоки для сварки стали | 1978 |

|

SU770703A1 |

| КЕРАМИЧЕСКИЙ ФЛЮС | 2011 |

|

RU2471601C1 |

| Керамический флюс | 1978 |

|

SU738805A1 |

| Керамический флюс для механизи-РОВАННОй элЕКТРОдугОВОй СВАРКи | 1979 |

|

SU833405A1 |

| Керамический флюс для автоматической сварки высоколегированных сталей и сплавов | 1982 |

|

SU1079388A1 |

| Порошковая проволока для сварки чугуна | 1988 |

|

SU1496972A1 |

| Агломерированный флюс для сварки и наплавки лентой нержавеющих сталей | 2018 |

|

RU2688021C1 |

Примечание. 1. Сварка выполнялась переменным током на автомате АДС-1000- 4 в режиме: первый валик - 550 А, и 28 В; VCB 15 м/ч; второй и после 600-бЬО дующие валики - 1с и 32-36 В, Уев 15-18 60 65 2. Сварка выполнялась проволокой ЭП-244 состава, 0,09 С, 0,57 Si, 31,87 Мн, 10,23 Сч, 0,011 S, 0,015 Р. 3. Образцы для механических испытаний вырезались из средних слоев многослойного шва.

Стойкость швов против образования трещин - отрывов (кр. мм) оценивалась но методике, в основу которой положен статический изгиб стыковых образцов после сварки (расстояние между опорами при изгибе стыковых образцов составляло 1 180 мм).

Как видно из таблицы, данный флюс обеспечивает более высокую стойкость швов против образования отрывов. По этому показателю швы, выполненные под предлагаемым керамическим флюсом, на 50-80% выше швов, выполненных под флюсом-прототипом.

Керамический флюс данного состава при сварке аустенитной хромомарганцевой проволокой как постоянным, так и переменным током в широком диапазоне режимов обладает хорошими сварочио-технологическими свойствами. Он прошел всесторонние лабораторные испытания при автоматической сварки проволокой ЭП-244 жестких стыковых образцов из термически обработанной стали типа ЗОХГСНА толш,иной 30-80 мм с типовыми разделками. Испытания показали, что известный флюс обеспечивает: устойчивый процесс горения дуги, газовы деление - незначительное, хорошее формирование валиков, легкую отделимость шлаковой корки с поверхности всех валиков при сварке в глубокую разделку и требуемую стойкость швов против образования пор, горячих и холодных греш;ин. Металлографические исследования также подтвердили высокое качество швов, выполненных нод предлагаемым флюсом.

Использование керамического флюса данного состава в производстве отвсгственных металлоконструкций из термически обработанных сталей типа ЗОХГСНА позволит существенно повысить качество сварки, улучшить условия труда автосварщиков.

Формула изобретения

Керамический флюс для механизированной сварки преимущественно стали, содержащий плавиковый щпат, мрамор, магнезит, глинозем, гематит, марганцевую руду, ферротитан, алюминий, -отличающийся тем, что, с целью повьтшеиия стойкости сварных швов против образования трещин, он дополнительно содержит бихромат калия и алюмоцериевую лигатуру, а алюминий содержит в виде ферросплава при следующем соотношении комнонентов, вес. %

Плавиковый шпат32-40

Мрамор 10--20

МагнезитI5--24

Глинозем .12-18

Гематит1-5

Марганцевая руда2-6

Ферротитан1-4

Ферроалюминий3-6

Бихромат калия0,05-0,8

АлюмоцерТтевая лигатура 0,02-0,6

Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1980-10-07—Публикация

1978-09-14—Подача