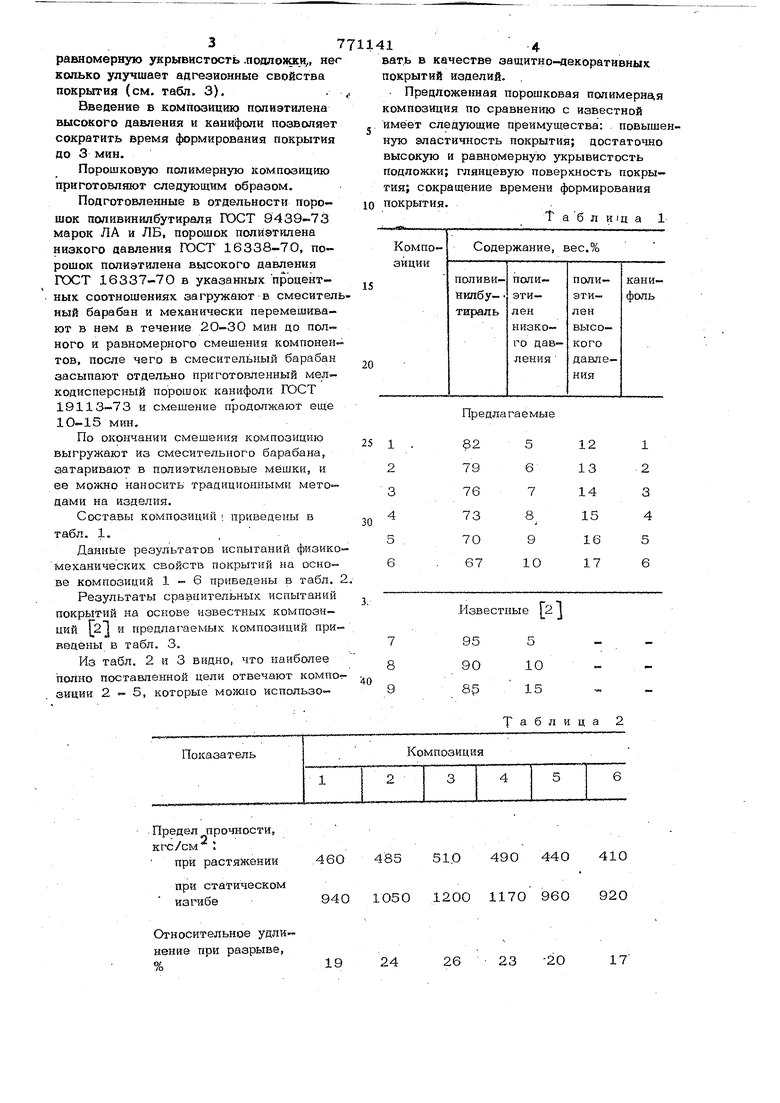

Изобретение относится к защитнодекоративным покрытиям на основе поли- мернык порошковых композиций. Известен состав полимерной порошковой композиции, содержащий поливинилбутираль (бутвар) и другие компонен ы l. Покрытия на основе этой композиции имеют достаточно высокие прочностные свойства, но недостаточно эластичны. Порошковая полимерная композиция на основе поливинилбутираля с добавлением полиэтилена низкого давления при соотношении, вес.%: поливинилбутираль 85-95, полиэтилен низкого давления 5-15 Г2 несколько улучшает эластичные свойства покрытия и его прочность, однако имеет еще ряд недостатков, таки как неравномерная укрывистость прш1ожк сравнительно невысокая эластичность (п ШГ 1О мм), относительно длинный технологический цикл формирования покрыти (до 5 мин). Целью изобретения является повышение эластичности, равномерной укрывистости подложки, а также сокращение времени формирования покрытия. Цель эта достигается тем, что компо зиция, содержащая поливинилбутираль и полиэтилен низкого давления, дополнительно содержит полиэтилен высокого давления и канифоль при следующем соотношении компонентов, Бес.%: 70-79 Поливинилбутираль Полиэтилен низкого 6-9 давления Полиэтнотен высокого 13-16 давления Канифоль Введение в композицию на основе поливинилбутираля и полиэтилена низкого давления полиэтилена высокого давления позволяет значительно увеличить эластичность покрытия и придать ему глянец (см. табл. 3). Введение канифоли в композицию повышает текучесть материалаf обеспечивает равномерную укрывистость .поллохски, нег копько улучшает адгезионные свойства покрытия (см, табл. 3),. Введение в композицию полиэтилена высокого давления и канифоли позволяет сократить время формирования покрытия до 3 мин. Порошковую псхлимарную композицию приготовляют следующим образом. Подготовленные в отдельности порошок поливинилбутираля ЮСТ 9439-73 марок ЛА и ЛБ, порошок полиэтилена низкого давления ГОСТ 16338-70, порошок полиэтилена высокого давления ГОСТ 16337-70 в указанных процентнык соотношениях загружают в смесител ный барабан и механически перемешивают в нем в течение 20-30 мин до полного и равномерного смешения компонен тов, после чего в смесительный барабан засыпают отдельно приготовленный мелкодисперсный порошок канифоли ГОСТ 19113-73 и смешение продолжают еще 10-15 мин. По окончании смешения кoмпoзvIцию выгружают из смесительного барабана, затаривают в полиэтиленовые мешки, и ее можно наносить традиционными методами на изделия. Составы композиций приведены в табл. 1., Данные результатов испытаний физико механических свойств покрытий на основе композиций 1-6 приведены в табл. Результаты сравнительных испытаний покрытий на основе известных композиций Г21 и предлагаемых композиций при ведены в табл. 3. Из табл. 2 и 3 видно, что наиболее полно поставленной цели отвечают компо зиции 2-5, которые мошш использокачестве защитно-декоративных й изделий. ложенная порошковая полимерная ция по сравнению с известной ледующие преимущества: повышен.стичность покрытия; достаточно и равномерную укрывистость и; глянцевую поверхность покрыкращение времени формирования я. Т а б л и |ц а 1Предла гаёмые Известные Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошковая композиция для покрытия | 1981 |

|

SU1016343A1 |

| Порошковая композиция для покрытий | 1979 |

|

SU834054A1 |

| Порошковая композиция для получения покрытий | 1983 |

|

SU1171494A1 |

| СОСТАВ ПОРОШКОВОЙ ПОЛИМЕРНОЙ КОМПОЗИЦИИ ДЛЯ ПОКРЫТИЙ | 1972 |

|

SU427973A1 |

| Порошковая композиция для покрытий | 1979 |

|

SU823403A1 |

| Нефтеполимерная композиция | 1990 |

|

SU1795974A3 |

| Порошковая композиция для получения покрытий | 1980 |

|

SU973580A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОЛИВИНИЛБУТИРАЛЯ НА ДЕТАЛИ СУДОВОГО МАШИНОСТРОЕНИЯ | 1996 |

|

RU2091500C1 |

| Способ получения двухслойного изоляционного покрытия | 1986 |

|

SU1412998A1 |

| Способ получения слоистого эластичного материала | 1980 |

|

SU943252A1 |

Предел прочности, кгс/см I 46О 485 51.О при растяжении при статическом 940 1050 1200 изгибе

Относительное удлинение при разрыве,

19242623 -20

17 490 440 410 1170 960 920

Эластичность по ШГ,

мм.10 Индекс расплава, 1,87 1,94 1,99 г/10 мин

Адгезия к алюминиевой фольге, г/см 480

Продолжение табл. 2

913

570 550 510 490

530

Та,б лица 3 2,07 2,12 2,1

Авторы

Даты

1980-10-15—Публикация

1978-10-03—Подача