Изобретение относится к металлургии, в частности к химико-термической обработке высоколегированных инструментальных и конструкционных сталей, теплостойких быстрорежущих и высокохромистых коррозионно-стойких.

Известен способ нитроцементации легированных инструментальных сталей с прогревом в вакууме и нитроцементацией в процессе нагрева для закалки в газовых атмосферах пиролиза жидких, твердых и пастообразных карбюризаторов и смесей с добавкой окислителей и активаторов процесса (Судоремонт флота рыбной промышленности. 1973, М.: Транспорт, 1990, с. 22-24).

Способ применим к среднелегированным сталям перлитного класса и к инструментам простой формы, но недостаточно эффективен применительно к высоколегированным сталям, не обеспечивает вязкости крепежной части, требует дополнительных операций отпуска хвостовиков и крепежных зон.

Известен способ цементации высоколегированных быстрорежущих сталей в газовых смесях при повышенных температурах с последующей ступенчатой закалкой и отпуском (авт. св. N 715883).

Недостатки способа применительно к тонколезвийному концевому инструменту и деталям с высоким соотношением длины к диаметру заключаются в повышенной деформации, низких динамической прочности и ударной вязкости.

Наиболее близким к заявляемому является способ цементации изделий, предусматривающий окисление при 450-500оС и нагрев для цементации до 1050-1240оС, закалку и отпуск [1].

Недостатки способа в высокой трудоемкости, сложности, повышенной деформации изделий, нестабильности свойств по глубине слоя, снижении прочности основного металла.

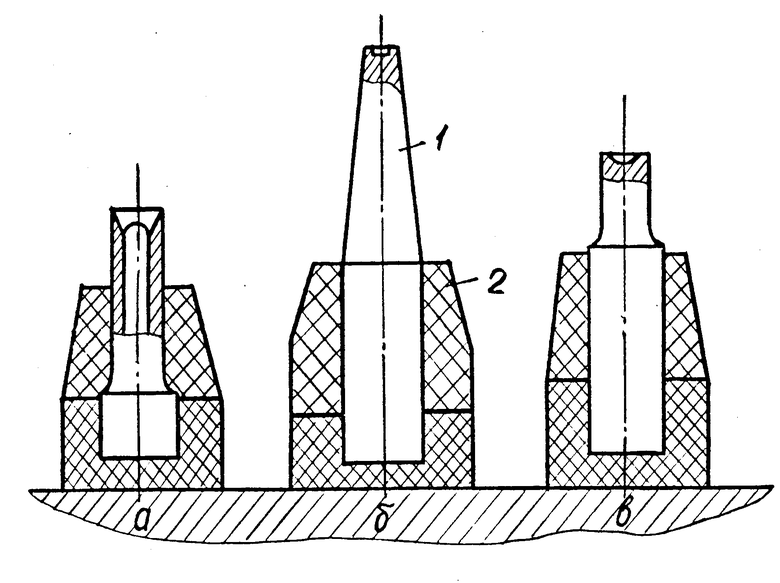

Цель изобретения - повышение прочности, снижение деформации и хрупкости, сокращение трудоемкости, улучшение качества и повышение технологичности процесса химико-термической обработки. В предложенной технологии на каждом из этапов обработки протекают следующие процессы: предварительное управляемое окисление и депассивация поверхности деталей в вакууме в атмосфере с точкой росы 2-10оС с одновременным подогревом в интервале температур 580-600оС, это оптимальные условия для подготовки высокотемпературного диффузионного насыщения в атмосфере с высоким углеродным потенциалом, одновременно обеспечивается минимальная деформация инструмента сложной формы; размещение деталей в керамических оправках вертикально с частичным расположением крепежной - хвостовой части (фиг. 1 а, б, в) в оправке 2 и рабочей части инструмента 1 вне керамической оправки позволяет создать лучшие условия диффузионного насыщения рабочей части при верхнем и нижнем поступлении карбюризатора в вакуумных печах СШОЛ-ВНЦ и ШП-1-ВНЦ. Крепежная часть защищается от цементации и нагревается с меньшим градиентом температур в теплопроводной термостойкой керамике, а при закалке получает более вязкую основу и поверхностный слой; цементация при 940-980оС в атмосфере с углеродным потенциалом 1,4-1,8% приводит к формированию конгломерата аустенитно-карбидного типа γ+ М7С3+МС м равнонаправленными к поверхности карбидными включениями с соотношением длины и ширины 4:1,6:1. При этом в процессе охлаждения твердость основы и повышенная вязкость сочетаются с высокой износостойкостью слоя.

Использование чистых этаноламинов-моноэтаноламина, триэтаноламина и анилина без добавок или с введением натрийсодержащего компонента обосновывается их минимальным сажеобразованием, участием азота, входящего в их состав, в ускорении цементации во всем интервале температур обработки, а также каталитическими свойствами натрийсодержащих, растворимых в этаноламинах натрийсодержащих добавок.

Регламентированные скорости охлаждения в заданном вакууме позволяют снизить тепловую деформацию и улучшить равномерность свойств переходного слоя при закалке массивной хвостовой части на достаточно высокую твердость при охлаждении в вакууме и инертных газах.

При практическом осуществлении способа в условиях мелкосерийного производства машиностроительного предприятия использовали вакуумные печи с горячей ретортой типа СШВЛ-1,6.1./12И1-ВНЦ с предельным вакуумом 10-3 мм рт. ст., обеспечиваемом одним бустерным механическим насосом НВР.

Керамическая оснастка изготовлялась из горячепрессованных керамик БГП по ТУ АДИ 238-86 и АБН по ТУ88 УССР-147-003-75, для получения атмосфер использовали моноэтаноламин С2Н6ОНN по ТУ 6-09-2447-77, анилин С6Н5NH2 по ГОСТ 5819-70 и триэтаноламин (С2Н4ОН)3N по ТУ 6-09-2448-72.

П р и м е р. Пуансоны для вырубки и формообразования мембран из сплава 36НХТЮ изготовляли из стали М6Х4Ф2-МП и обрабатывали по предложенному способу с предварительным вакуумным окислением в атмосфере вакуумного пиролиза анилина и моноэтаноламина при 580оС в вакууме 0,8 мм рт.ст.

Цементацию вели в этой же реторте печи СШОЛ-ВНЦ, повышая температуру до 940оС и увеличивая расход карбюризатора до 80-90 кап/мин, при этом потенциал углерода, определяемый по образцу-свидетелю из фольги У8А, составлял 1,6% С.

Инструмент располагался в полузакрытых керамических оправках (фиг. 1) из керамики горячепрессованной БГП (а) рабочей частью вверх таким образом, что хвостовая крепежная часть была защищена от науглероживания. Закалку вели непосредственно от температур цементации, погружая инструмент с оправками в жидкий азот при -196оС вместе с оправками, отпуск проводили при 270оС в течение 3 ч.

Обработка позволила получить диффузионный слой на рабочей части инструмента с микротвердостью Н0,49=1020-1040, при толщине слоя 410-440 мкм, при средней скорости науглероживания 0,17-0,18 мм/ч.

При этом не наблюдалось перегрева и оплавления карбидов, характерного для известного способа, повышалась прочность при изгибе на 230-240 МПа, а вязкость увеличивалась на 15-25% . Износостойкость при формообразовании деталей из вязкого высокопрочного материала повысилась в 2,7 раза.

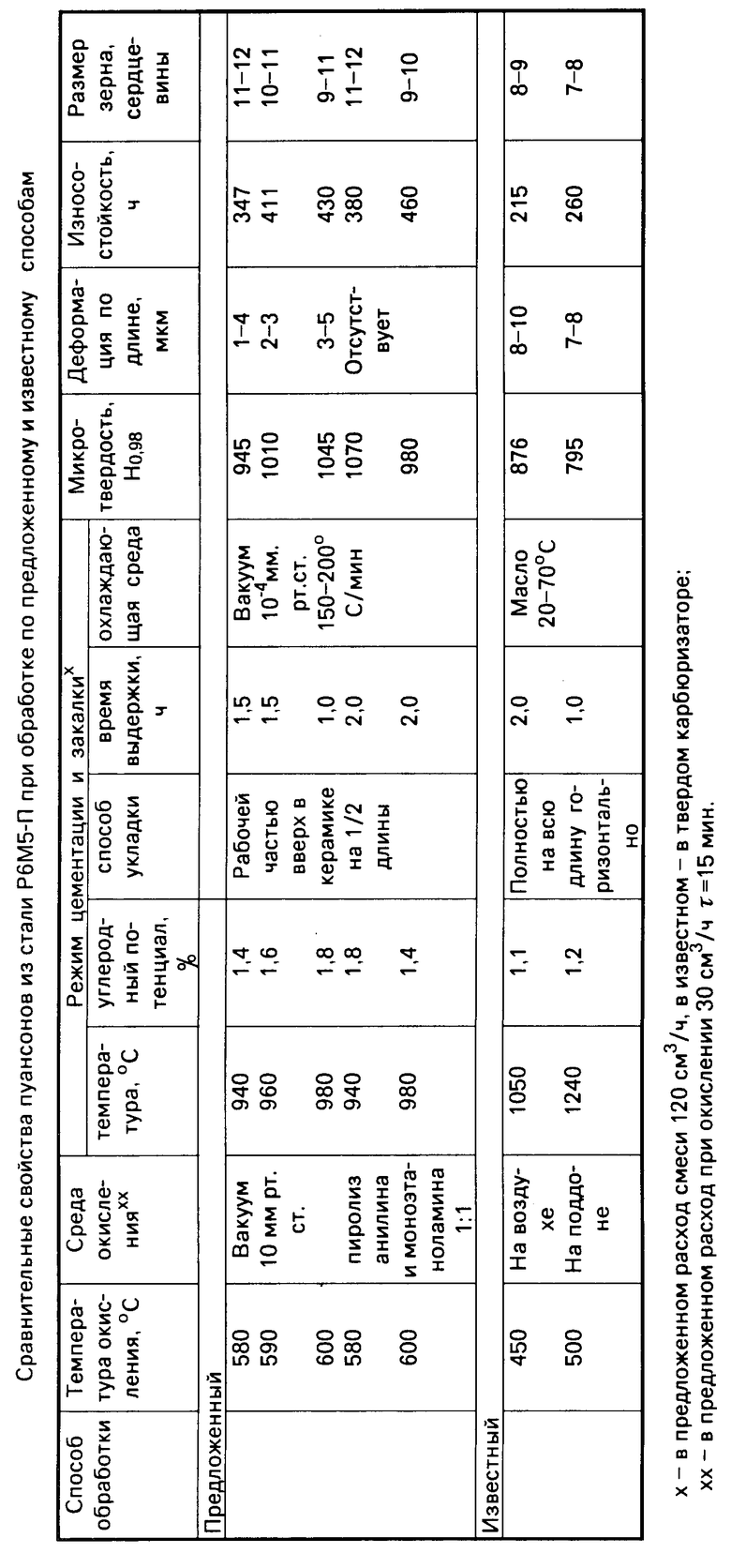

В таблице приведены сравнительные характеристики инструмента из стали Р6М5-П при обработке по предложенному и известному способам.

П р и м е р. Иглы впрыска дизельного топлива двигательных судовых установок судов типа БАТМ "Маршал Крылов" изготовляли из стали РОМ2Ф3С-МП и обрабатывали по предложенной технологии.

Заготовки игл размещали в керамических оправках (фиг. 1б) и окисляли в вакууме 10 мм рт.ст. при 600оС в течение 10 мин, затем повышали температуру за 1 ч до 980оС, увеличивая расход карбюризатора на основе триэтаноламина до 180 см3/ч.

После выдержки в течение 60 мин охлаждали иглы переносом из керамических оправок в подогретое до 70оС машинное масло, затем отпускали при 220оС в течение 4 ч.

Практически была исключена неравномерность диффузионного слоя, упрощен процесс химико-термической обработки, не наблюдалось образования канавок износа на оправках диаметром от 18 до 140 мм при горячей и холодной раскатках и отбортовке труб из углеродистых сталей и сплавов железо-никелевой группы.

В таблице приведены сравнительные свойства инструмента из порошковой быстрорежущей стали 05Р6М5, на фиг. 1 приведена микроструктура, полученная при обработке по режиму 3 (таблица).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ИНСТРУМЕНТА ИЗ НИЗКОУГЛЕРОДИСТЫХ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 1992 |

|

RU2041286C1 |

| СПОСОБ ОБРАБОТКИ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1992 |

|

RU2041280C1 |

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩЕГО И ФОРМООБРАЗУЮЩЕГО ИНСТРУМЕНТА ИЗ ТЕПЛОСТОЙКИХ ХРОМИСТЫХ СТАЛЕЙ | 2001 |

|

RU2205892C1 |

| СПОСОБ ВАКУУМНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1993 |

|

RU2093588C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 1992 |

|

RU2031182C1 |

| СОСТАВ ДЛЯ ГАЗОВОЙ НИТРОЦЕМЕНТАЦИИ И НИТРООКСИДИРОВАНИЯ | 1993 |

|

RU2097443C1 |

| Способ термической обработки изделий | 1982 |

|

SU1104174A1 |

| Способ обработки деталей из титановых сплавов | 1990 |

|

SU1786183A1 |

| Карбюризатор для газовой нитроцементации стальных деталей | 1988 |

|

SU1507860A1 |

| СОСТАВ ОБМАЗКИ ДЛЯ ЦЕМЕНТАЦИИ И НИТРООКСИДИРОВАНИЯ ДЕТАЛЕЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ И ТИТАНОВЫХ СПЛАВОВ | 1992 |

|

RU2025540C1 |

Способ обработки мелкоразмерного инструмента из быстрорежущих и теплостойких высокохромистых сталей включает окисление в вакууме 0,8 - 10 мм рт. ст. при 580 - 600°С в атмосфере пиролиза этаноламина и анилина, взятых в равном количестве, цементацию в этой же атмосфере при 940 - 980°С с углеродным потенциалом 1,4 - 1,8% С с последующей закалкой со скоростью охлаждения 150 - 200°С/мин в вакууме 10-2-10-4 мм рт.ст. при установке изделий в оснастке, выполненной в виде керамической оправки, рабочей частью вверх. Загрузку инструмента можно производить в вакуумную печь, разогретую до температуры окисления. Инструмент устанавливают в оправку на 0,75 от общей длины в керамические оправки, выполненные из термостойкой алюмоборонитридной керамики АБН и СБН. После окисления нагрев до температуры цементации проводят в течение 1 - 1,5 ч при повышении расхода карбюризатора до 80-180 см3/ч . При этом охлаждение можно проводить в инертном газе, а карбюризатор может дополнительно содержать карбаминокислый натрий. 6 з.п. ф-лы, 1 ил., 1 табл.

| Способ цементации стальных изделий | 1988 |

|

SU1666573A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-02-27—Публикация

1992-09-03—Подача