Изобретение относится к металлургии и может быть использовано в машиностроении для пищевой промышленности, в частности в технологии изготовления и термической обработки режущего инструмента в рыбоперерабатывающей промышленности.

Цель изобретения является повышение износостойкости за счет улучшения свойств диффузионного слоя.

Практически способ осуществляют при изготовлении подвесных тонколезвийных ножей из листовой стали 40X13 и полосы стали 95X18, испытывают также ножи из стал и 65X13.

Для вакуумной нитроцементации используют печи Ш-10ВНЦ, СШОЛ-ВНЦ мощностью 2,5 кВт с максимальной рабочей температурой 1200-1250°С, автоматическим регулированием температуры и подачей смеси для формирования атмосферы через игольчатый клапан. Заданный вакуум в рабочем пространстве печи поддерживается одним механическим насосом ВМ-461 и изменяется путем регулирования расхода карбюризатора, подаваемого в рабочее пространство печи, в пределах 25-45 см /ч. В качестве карбюризатора, позволяющего формировать в вакуумной реторте бессажистую атмосферу со стабильным углеродным и Азотным потенциалом, применяют раствор из равных количеств триэтаноламина и кубового остатка регенерации этилового спирта,

Для нагрева используют этажерочные приспособления, из нержавеющей стали 12Х18Н10Т, позволяющие подвешивать ножи за крепежное отверстие.

Пример. Ножи рыборазделочной машины типа ИНА-3-120 из стали 90X18 обрабатывают в следующей последовательности.

Приспособление с ножами помещают в реторту печи СШОЛ-ВНЦ, разогретую до 400-450 °С, вакуумируют рабочее пространство и через 15 мин повышают температуру

ск

а

ю го о

до 750°С, затем подают в рабочее пространство жидкий карбюризатор, содержащий триэтаноламин и кубовый остаток регенерации этилового спирта в соотношении 1:1, расход 20-25 каа/мин. Дальнейший нагрев до 940-950°С ведут со скоростью 400°С/ч с Подачей карбюризатора в реторту 30-35 кап/мин, при этом в реторте остаточное давление повышается до 13,3-10 Па в течение всей выдержки 45 мин. Закалку прово- Дят от температуры нитрсщементации путем переноса деталей в реторте для охлаждений в воздушном спреере, скорость охлаждения Ножей в реторте составляет 40°С/с в интервале 940-200°С. После достижения 70-80°С реторту открывают и переносят ножи для отпуска, укладывая их на приспособление попарно плоской поверхностью друг к другу. Температура отпуска 275°С, выдержка 120 мин, охлаждение на воздухе.

В результате вакуумной нитроцемента- ции с закалкой от температур химико-термической вакуумной обработки по предложенному способу на рабочих поверхностях и крепежной части формируется равномерный диффузионный слой повы- шенной износостойкости и твердости. Глубина слоя составляет 240 мкм, ударная вязкость повышается в 1,5 раза по сравнению с известным способом ,износостой- кость ножей повышается в 2.3 раза. Практически за один нагрев получают износостойкий слой на режущей части, оптимально распределяется твердость рабочей и крепежной частей, при этом исключается разрушение крепежного ушка при эксплуатации. Трудоемкость термообработки сокращается в 2,5 раза, так как в известном способе ножи вначале нитроцементируют в

5

0 0

5 0 5

трехкомпонентной пасте при 800°С, затем проводят высокий отпуск при 680°С и далее закаливают с дополнительным нагревом в атмосфере пиролиза жидкого карбюризатора при температуре нагрева 1060°С с охлаждением в масле.

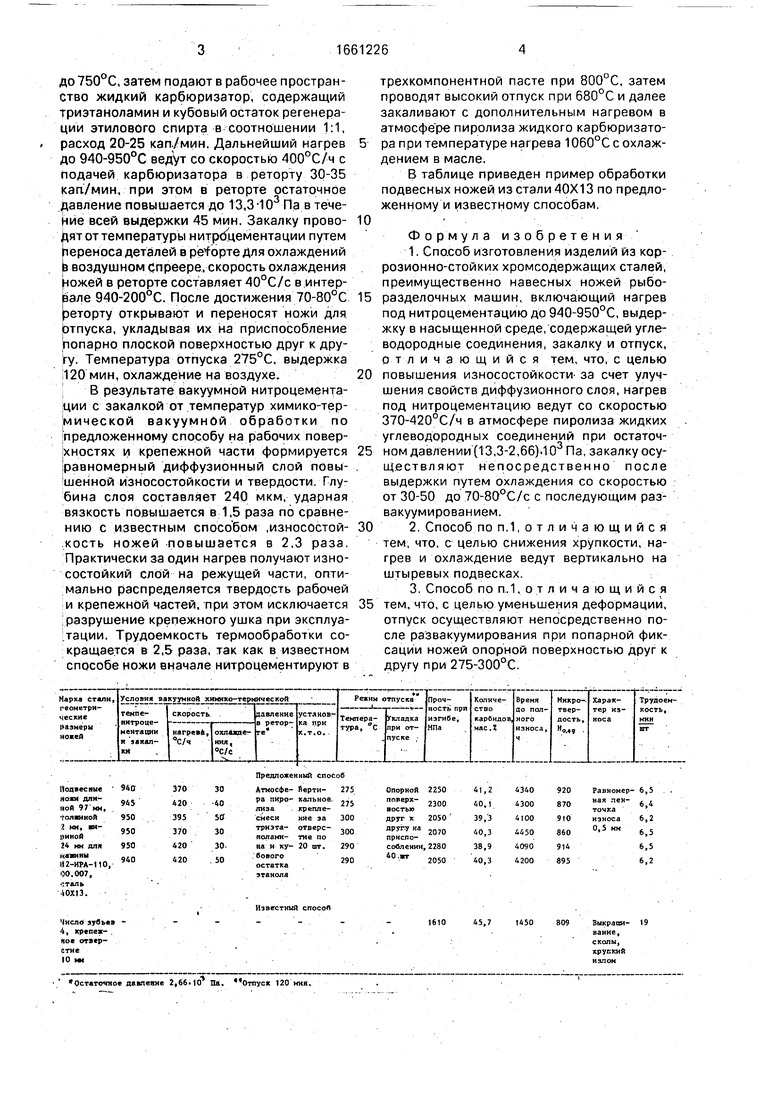

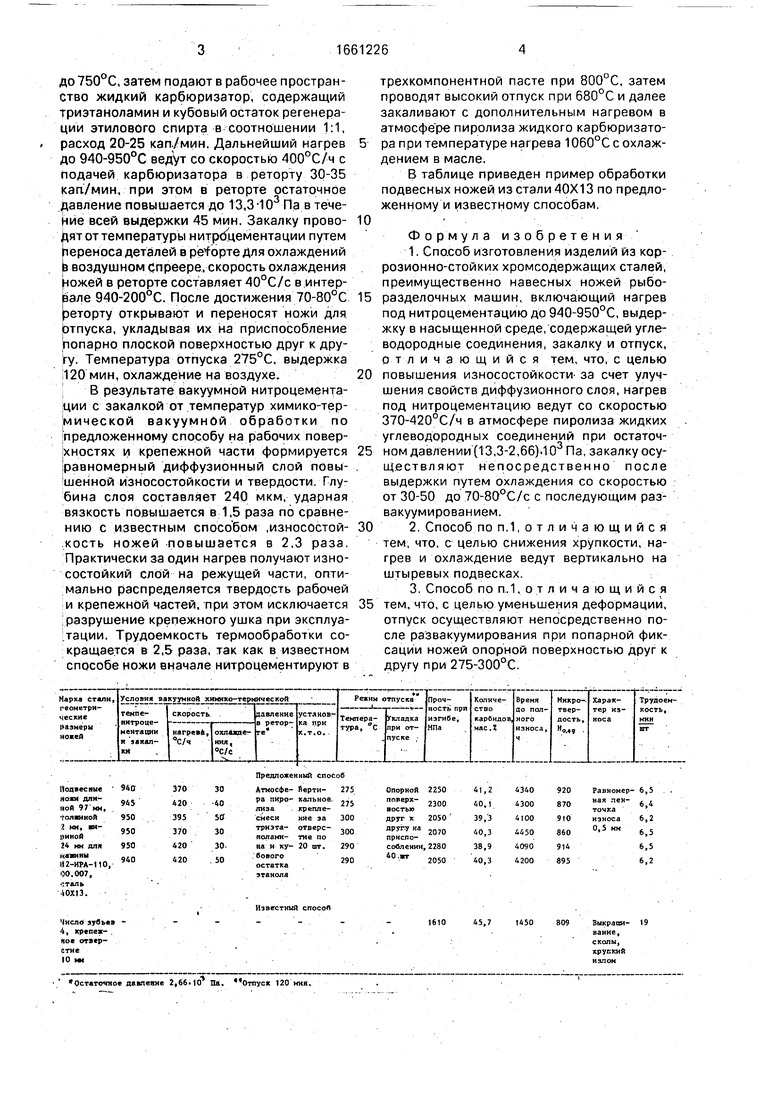

В таблице приведен пример обработки подвесных ножей из стали 40X13 по предложенному и известному способам.

Формула изобретения

1.Способ изготовления изделий из коррозионно-стойких хромсодержащих сталей, преимущественно навесных ножей рыборазделочных машин, включающий нагрев под нитроцементацию до 940-950°С, выдержку в насыщенной среде, содержащей углеводородные соединения, закалку и отпуск, отличающийся тем, что, с целью повышения износостойкости- за счет улучшения свойств диффузионного слоя, нагрев под нитроцементацию ведут со скоростью 370-420°С/ч в атмосфере пиролиза жидких углеводородных соединений при остаточном давлении (13,3-2,66). О3 Па, закалку осуществляют непосредственно после выдержки путем охлаждения со скоростью от 30-50 до 70-80°С/с с последующим раз- вакуумированием.

2.Способ по п.1,отличающийся тем, что, с целью снижения хрупкости, нагрев и охлаждение ведут вертикально на штыревых подвесках.

3.Способ по п.1,отличающийся тем, что, с целью уменьшения деформации, отпуск осуществляют непосредственно после развакуумирования при попарной фиксации ножей опорной поверхностью друг к другу при 275-300°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩИХ И ТЕПЛОСТОЙКИХ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ | 1992 |

|

RU2029793C1 |

| Способ обработки стальных деталей | 1987 |

|

SU1477777A1 |

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩЕГО И ФОРМООБРАЗУЮЩЕГО ИНСТРУМЕНТА ИЗ ТЕПЛОСТОЙКИХ ХРОМИСТЫХ СТАЛЕЙ | 2001 |

|

RU2205892C1 |

| Способ термической обработки изделий | 1982 |

|

SU1104174A1 |

| Способ термической обработки деталей из сталей перлитного класса | 1988 |

|

SU1611951A1 |

| Способ обработки пресс-форм под давлением из штамповых сталей | 1990 |

|

SU1786184A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ В ПОРОШКОВЫХ СМЕСЯХ | 2007 |

|

RU2348736C1 |

| СПОСОБ ОБРАБОТКИ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1992 |

|

RU2041280C1 |

| Способ химико-термической обработки режущего инструмента | 1989 |

|

SU1663045A1 |

| ПЕРЕНОСНАЯ ВАКУУМНАЯ ПЕЧЬ ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА И КОНСТРУКЦИОННЫХ ДЕТАЛЕЙ | 1992 |

|

RU2006773C1 |

Изобретение относится к металлургии и может быть использовано в машиностроении для пищевой промышленности, например в технологии изготовления и термической обработки режущего инструмента в рыбоперерабатывающей промышленности. Целью изобретения является повышение износостойкости за счет улучшения свойств диффузионного слоя. Способ предусматривает нагрев под вакуумную нитроцементацию в среде пиролиза жидких углеводородов при остаточном давлении (13,3 - 2,66).103 Па, выдержку в этой среде, закалку со скоростью от 30 - 50 до 70 - 80°С/с, развакуумирование и отпуск при 275 - 300°С. Нагрев и охлаждение проводят вертикально на штыревых подвесках. При отпуске ножи фиксируют опорной поверхностью друг к другу. 2 з.п.ф-лы, 1 табл.

Предложенный спо

Атмосфе- йерти- ра пиро- кальное лиэакреплесмеси няе за триэта- отверс- ноламн- тие по на и ку- 20 шт. бового остатка этанола

Известный спосоП

Число зубьев 4, крепеж- яое отввр- фтне 10 ж

161045,71450809Выкраши-

ванне, сколы, хрупкий излом

| Способ упрочнения стальных деталей | 1983 |

|

SU1164290A1 |

Авторы

Даты

1991-07-07—Публикация

1989-03-13—Подача