1

Изобретение относится к металлургии стали, а именно к высокомолекулярным легированным сталям глубокой прокаливаемости, используемым для ответственных массивных деталей машин, таких как накладные направляющие, ходовые винты станков и др.

Известна сталь, содержащая, вес.%: .углерод0,9-1,5

Марганец 9,0-15,0 Кремний0,3-1,0

Хром1,5-2,0

Ниобий0,08-0,12

Бор0,001-0,006

ЖелезоОстальное l.

Эта сталь имеет недостаточную теплостойкость.

Наиболее близкой к изобретению по технической сущности и достигаемому эффекту является сталь, содержащая, вес.%:

Углерод0,68-0,76

Кремний0,20-0,40

Марганец 1,80-2,30 Хром1,50-1,80

Вольфрам 0,50-0,90 Ванадий 0,10-0,25 Молибден 0,50-0,80 ЖелэзоОстальное 2

Сталь отличается весьма глубокой прокаливаемостью (сквозная прокаливаемость обеспечивается при закалке с охлаждением на воздухе в заготовках диаметром до 100 мм) и максимальной деформацией (объемными изменениями и короблением) при закалке.

Недостатки указанной стали - недостаточно высокие твердость, тепло10стойкость и износостойкость, а так- же наличие в составе остроде ицит-. ного компонента - вольфрама.

Целью изобретения является повышение твердости, износостойкости и

15 теплостойкости без снижения прокаливаемости и без увеличения деформации при закалке.

Цель достигается тем, что сталь, содержащая углерод, кремний, маргаХОнец, хром, молибден, ванадий и железо, дополнительно содержит ниобий, при следующем соотношении компонентов, вес.%:

Углерод0,80-0,95

25

Кремний0,80-1,10

Марганец 1,80-2,10 Хром1,60-1,90

Молибден 0,50-0,80 Ванадий0,15-0,25

30

Ниобий0,005-0,015

ЖелезоОстальное

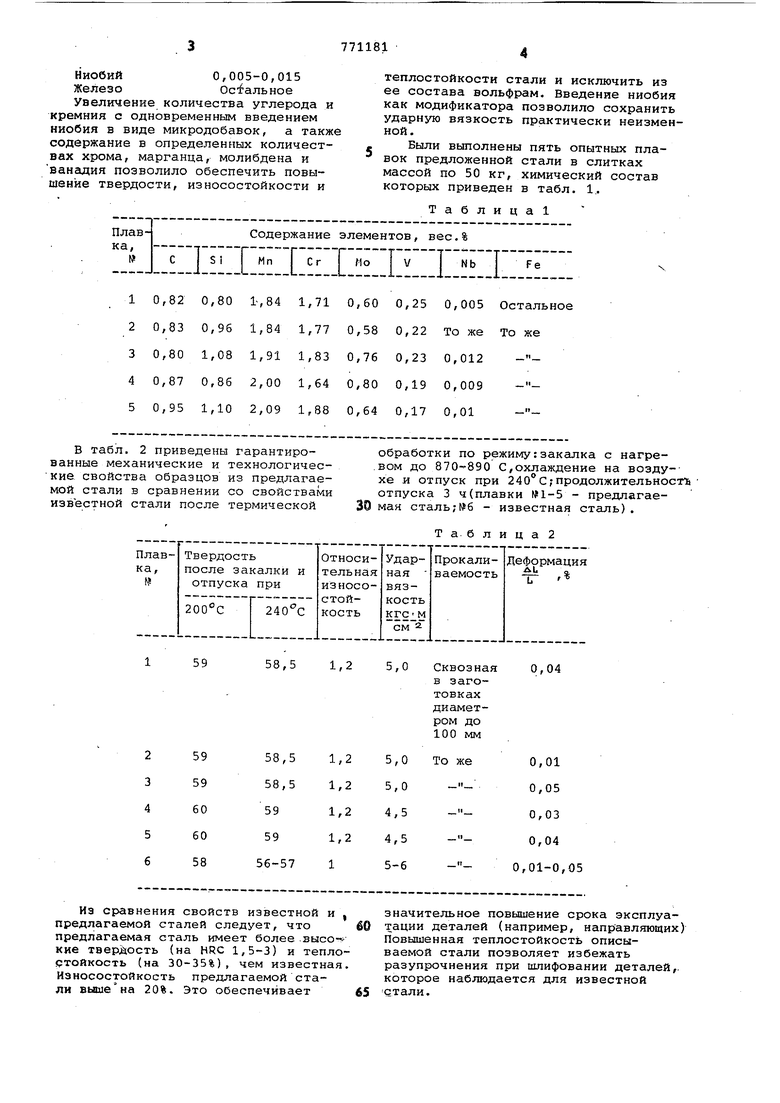

Увеличение количества углерода и кремния с одновременным введением ниобия в виде микродобавок, а также содержание в определенных количествах хрома, марганца, молибдена и ванадия позволило обеспечить повышение твердости, износостойкости и Плав-Содержание элементов, Бес.%

№ С Si Г Мп Г Сг Г Мо Т V Т Nb I Feч

10,820,801-,841,710,600,250,005Остальное

20,830,961,841,770,580,22То жеТо же

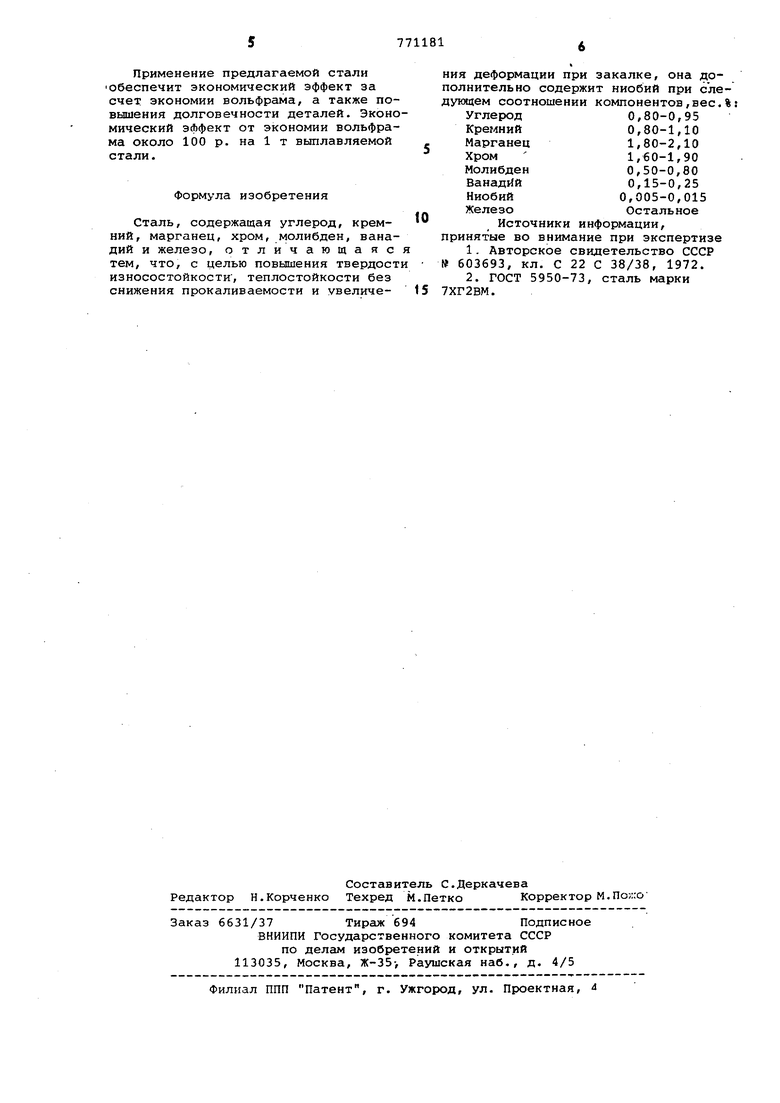

30,801,081,911,830,760,230,012 ,870,862,001,640,800,190,009 ,951,102,091,860,640,170,01 табл. 2 приведены гарантиро-обработки по режиму:закалка с нагреванные механические и технологичес-.вом до 870-890 С,охлаждение на возду-кие свойства образцов из предлагае-хе и отпуск при 240°С,продолжительность

мой стали в сравнении со свойствамиотпуска 3 ч(плавки №1-5 - предлагаеизвестной стали после термической30 мая сталь;№6 - известная сталь).

Плав- Твердость Относи- Удар- Прокали- Деформация ка, после закалки и тельная ная ваемость № отпуска при износо- вяз-стой- кость

200С кость

59

58,5

1,2

59 59 60 60

1,2

58,5 1,2 58,5 1,2 59 59 1,2

58

1 56-57

теплостойкости стали и исключить из ее состава вольфрам. Введение ниобия как модификатора позволило сохранить ударную вязкость практически неизменной.

Были выполнены пять опытных плавок предложенной стали в слитках массой по 50 кг, химический состав которых приведен в табл. 1..

Таблица

Таблица2

0,04

Сквозная в заготовкахдиаметром до 100 мм

0,01

То же 0,05 0,03 0,04 0,01-0,05

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструментальная сталь | 1990 |

|

SU1735428A1 |

| НОЖ ДЛЯ РЕЗКИ МЕТАЛЛА | 2008 |

|

RU2409695C2 |

| Штамповая сталь | 1983 |

|

SU1110817A1 |

| ШТАМПОВЫЙ СПЛАВ | 2014 |

|

RU2550071C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОРЕЖУЩЕЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ВАЛКОВ | 2019 |

|

RU2750257C2 |

| ВЫСОКОПРОЧНАЯ СТОЙКАЯ ПРИ ДИНАМИЧЕСКОМ ВОЗДЕЙСТВИИ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2011 |

|

RU2456368C1 |

| Способ производства листов толщиной 2-20 мм из высокопрочной износостойкой стали (варианты) | 2020 |

|

RU2765047C1 |

| Инструментальная сталь | 1990 |

|

SU1733497A1 |

| Сталь | 1982 |

|

SU1093724A1 |

| ИНСТРУМЕНТАЛЬНАЯ ТЕПЛОСТОЙКАЯ СТАЛЬ ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 2003 |

|

RU2250929C2 |

Из сравнения свойств известной и , предлагаемой сталей следует, что предлагаемая сталь имеет более .высокие твердость (на HRC 1,5-3) и теплортойкость (на 30-35%), чем известная. Износостойкость предлагаемой стали 20%. Это обеспечивает

значительное повышение срока эксплуатации деталей (например, направляющих) Повышенная теплостойкость описываемой стали позволяет избежать разупрочнения при шлифовании деталей,, которое наблюдается для известной Стали. Применение предлагаемой стали Обеспечит экономический эффект за счет экономии вольфрама, а также повышения долговечности деталей. Экономический эффект от экономии вольфрама около 100 р. на 1 т выплавляемой стали. Формула изобретения Сталь, содержащая углерод, кремний, марганец, хром, молибден, ванадий и железо, отличающаяся тем, что, с целью повышения твердости ИЗНОСОСТОЙКОСТИ , теплостойкости без снижения прокаливаемости и увеличе- 15 ни по ду пр 7Х я деформации при закалке, она долнительно содержит ниобий при слеющем соотношении коктонентов,вес.% Углерод0,80-0,95 Кремний0,80-1,10 Марганец1,80-2,10 Хром 1,60-1,90 Молибден0,50-0,80 Ванадий0,15-0,25 Ниобий0,005-0,015 ЖелезоОстальное Источники информации, инятые во внимание при экспертизе 1.Авторское свидетельство СССР 603693, кл. С 22 С 38/38, 1972. 2.ГОСТ 5950-73, сталь марки Г2ВМ.

Авторы

Даты

1980-10-15—Публикация

1979-01-02—Подача