Изобретение относится к металлургии, в частности к экономнолегированным не содержащим вольфрама инструментальным сталям, и может быть использовано для изготовления штампового и режущего инструмента нормальной производительности.

Известна быстрорежущая сталь Р18, содержащая до 18% вольфрама.

Недостатком этой стали является высокое содержание вольфрама.

Известна инструментальная сталь состава, вес.%: углерод 0,5-0,9; хром 3,8-5,5; молибден 2,5-3,0; ванадий 1,8-3,3; кремний 0,8-4,2; церий 0,08-0,15; железо остальное, причем отношение содержания углерода к содержанию ванадия составляет 0,25-0,3.

Недостатком указанной стали является пониженные значения твердости и теплостойкости, что не позволяет применять ее в

качестве полноценного заменителя быстрорежущей стали.

Наиболее близкой к предлагаемой является инструментальная сталь, содержащая, мае. %: углерод 0,9-1,3; хром 3,8-4,5; молибден 2,0-3,5; ванадий 2,0-3,5; кремний 0.3- 0,9; марганец 0,3-0,5; алюминий 0,8-1,4; церий 0,02-0,05; железо остальное.

Недостаток известной стали обусловлен ее пониженной шлифуемостью.

Цель изобретения - повышение шлифуемости стали при сохранении уровня твердости, прочности, теплостойкости и ударной вязкости.

Поставленная цель достигается тем, что инструментальная сталь, содержащая углерод, хром, молибден, ванадий, кремний, алюминий, марганец, редкоземельные металлы, железо, дополнительно содержит

vj СО 00

N

ю VI

цирконий и кальций при следующем соотношении компонентов, мас.%:

Углерод0,80-1,3

Хром3,5-9,0

Молибден1,5-4,0

Ванадий1.1-3,1

Кремний0,3-1,5

Марганец0,4-1,5

Алюминий0,02-1,0

Цирконий0,1-0,6

Кальций0,005-0,1

Редкоземельные

маталлы0,005-0,25

ЖелезоОстальное

причем выполняется соотношения Mo/(V- Zr)H(V-Zr)/1, - 1,0-1,8.

Легирование стали цирконием и кальцием приводит к изменению морфологии избыточных карбидов, образующихся при затвердевании стали, - вместо сетки крупных карбидов появляется тонкая веерообразная эвтектика.

Последующая пластическая деформация обеспечивает получение карбидной фазы с высокой дисперсностью, что улучшает обрабатываемость стали резанием и шли- фуемость.

Кальций также вводится в сталь для гло- буляризации неметаллических включений, способствуя таким образом повышению ударной вязкости стали.

Указанный эффект не наблюдается при содержании циркония и кальция ниже 0,1 и 0,005% соответственно. Увеличение содержания в стали циркония более 0,6% и кальция более 0,1% приводит к появлению в стали скоплений нитридов циркония и увеличению доли неметаллических включений, что отрицательно сказывается на механических свойствах стали.

Соотношение Mo/(V-Zr)H(V-Zr)/1,8Cf - - 1,0-1,8 обеспечивает оптимальное содержание в стали двух типов карбидов МС и МеС. Карбид МеС: почти полностью растворяется в аустените при нагреве под закалку, в то время как карбиды МС растворяются значительно хуже и сдерживают рост аустенитного зерна.

Таким образом, обеспечивается в стали сохранение мелкого аустенитного зерна (балл 10-11) и достигается необходимая ле- гированность твердого раствора.

При значениях соотношения Mo/(V- Zr)-(V-Zr)/1, меньшее -1,0 увеличивается доля карбидов МС, что приводит к снижению твердости и теплостойкости стали, превышение соотношения более 1,8 вызывает уменьшение прочности и ударной вязкости стали.

Содержание углерода менее 0,80% приводит к падению теплостойкости стали, а при повышении содержания углерода более 1,3% снижается пластичность стали при горячем деформировании и прочностные характеристики после окончательной термообработки.

Содержание молибдена менее 1,5% вызывает обеднение мартенсита молибденом

и падение теплостойкости стали. Повышение содержания молибдена более 4% при указанных пределах содержания углерода и ванадия практически не повышает теплостойкости и с учетом дефицитности молибдена нецелесообразно.

Содержание ванадия менее 1,1% приводит к падению прочностных свойств стали и снижению интенсивности вторичного твердения при отпуске. Увеличение содержания ванадия более 3,1 % вызывает сниже- ние твердости, теплостойкости и шлифуемости стали.

Содержание хрома в указанных пределах обеспечивает необходимую прокаливаемость стали. Кроме того, хром способствует растворению в аустените карбидов МС и таким образом увеличивает эффект вторичного твердения. При содержании хрома менее 3,5% снижаются

твердость и теплостойкость стали. При содержании хрома более 9% происходит увеличение карбидной неоднородности и размеров карбидов, что отрицательно сказывается на механических свойствах и шлифуемости стали.

Атомы кремния замещают в карбидах атомы металлов, способствуя таким образом увеличению количества карбидной фазы и повышению теплостойкости стали.

Этот эффект начинает проявляться при содержании кремния более 0,3%. Содержание кремния более 1,5% приводит к снижению прочности и теплостойкости стали.

Марганец вводят в сталь для твердорастворного упрочнения и связывания серы в сульфиды MnS. При содержании марганца менее 0,4% его действие не проявляется, увеличение содержания марганца более 1,5% вызывает снижение значений твердости и теплостойкости.

Алюминий необходимо вводить в сталь перед введением редкоземельных металлов, циркония и кальция, чтобы обеспечить раскисление стали и усвоение этих элементов. Раскисляющее действие алюминия проявляется при содержании его в стали более 0,02%. Алюминий также способствует повышению твердости и теплостойкости, что наблюдается при содержании его до 1 %.

Редкоземельные металлы повышают. о кал и нестойкость стали и увеличивают дисперсность карбидной фазы. При содержании менее 0,005% действие редкоземельных металлов не проявляется, а содержание редкоземельных металлов более 0,25% обуславливает увеличение доли неметаллических включений.

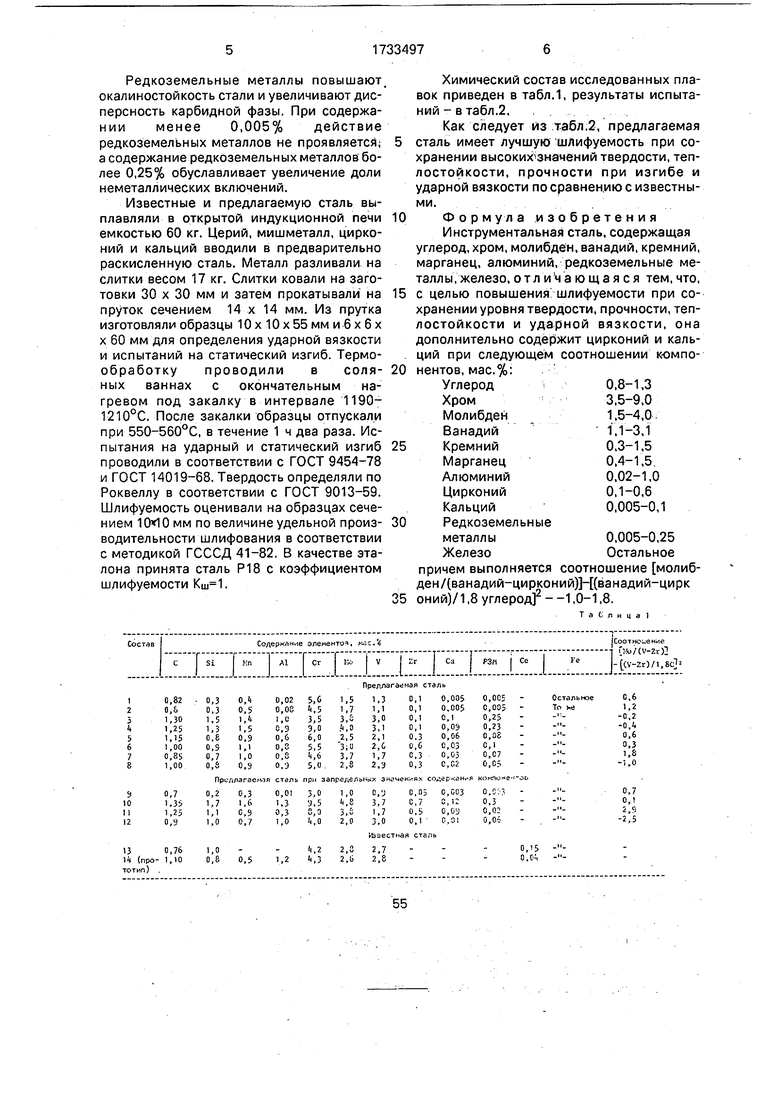

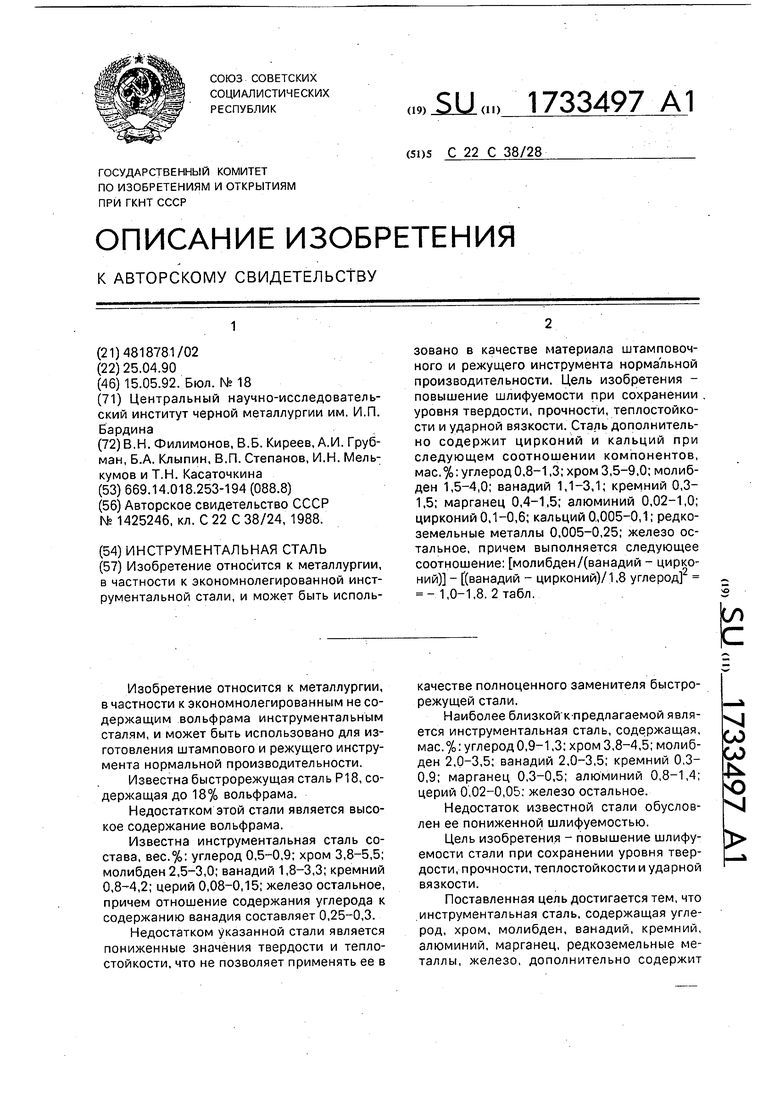

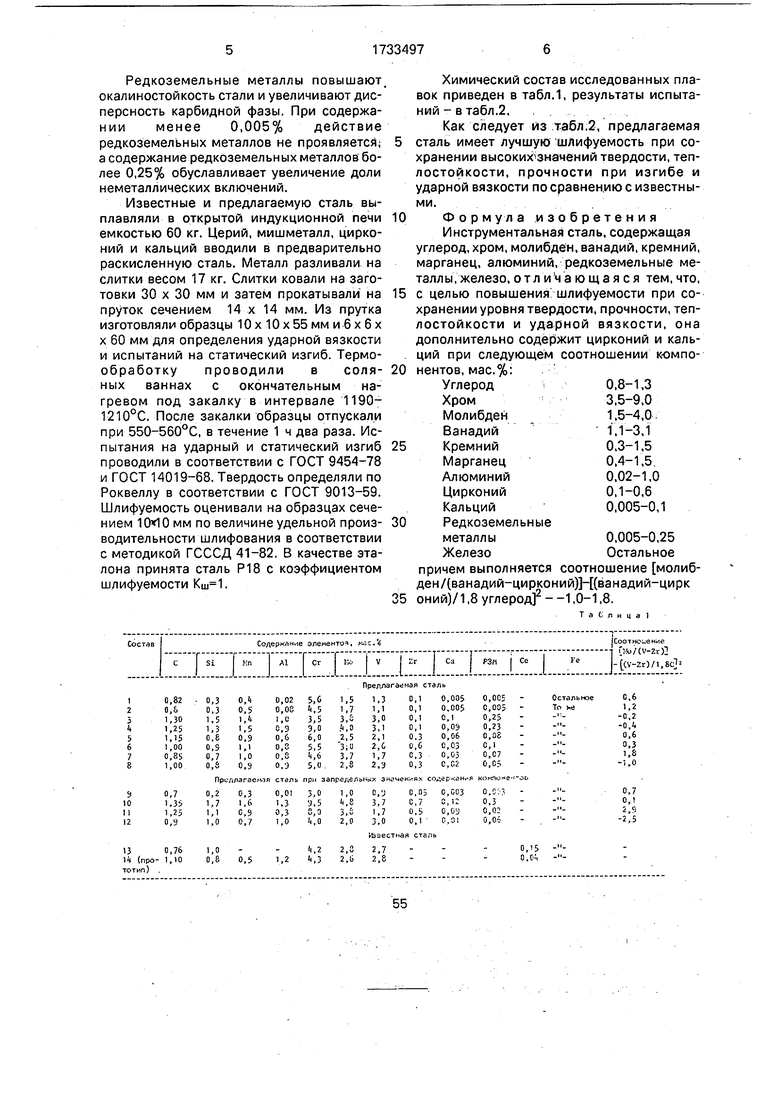

Известные и предлагаемую сталь выплавляли в открытой индукционной печи емкостью 60 кг. Церий, мишметалл, цирконий и кальций вводили в предварительно раскисленную сталь. Металл разливали на слитки весом 17 кг. Слитки ковали на заготовки 30 х 30 мм и затем прокатывали на пруток сечением 14 х 14 мм. Из прутка изготовляли образцы 10х10х55ммибх6х х 60 мм для определения ударной вязкости и испытаний на статический изгиб. Термообработку проводили в соляных ваннах с окончательным нагревом под закалку в интервале 1190- 1210°С. После закалки образцы отпускали при 550-560°С, в течение 1 ч два раза. Испытания на ударный и статический изгиб проводили в соответствии с ГОСТ 9454-78 и ГОСТ 14019-68. Твердость определяли по Роквеллу в соответствии с ГОСТ 9013-59. Шлифуемость оценивали на образцах сечением мм по величине удельной производительности шлифования в соответствии с методикой ГСССД 41-82. В качестве эталона принята сталь Р18 с коэффициентом шлифуемости .

0

5

0

5

0

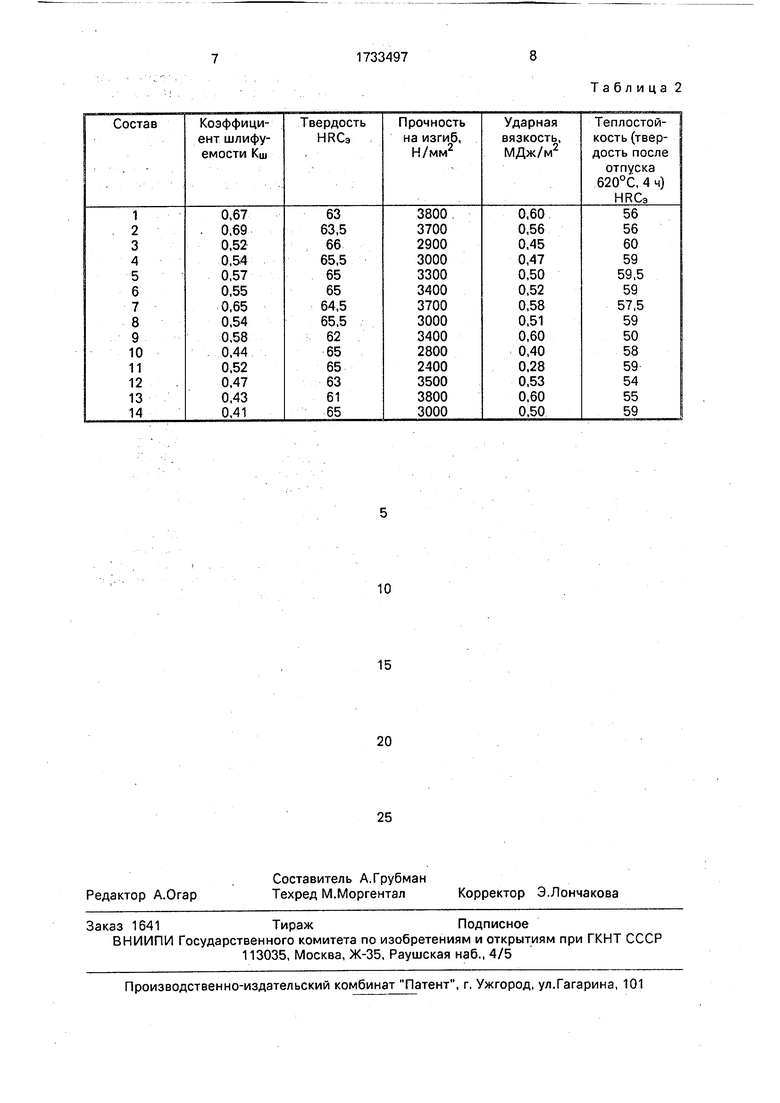

Химический состав исследованных плавок приведен в табл.1, результаты испытаний - в табл.2.

Как следует из табл.2, предлагаемая сталь имеет лучшую шлифуемость при сохранении высоких значений твердости, теплостойкости, прочности при изгибе и ударной вязкости по сравнению с известными.

Формула изобретения

Инструментальная сталь, содержащая углерод, хром, молибден, ванадий, кремний, марганец, алюминий, редкоземельные металлы, железо, отличающаяся тем,что, с целью повышения шлифуемости при сохранении уровня твердости, прочности, теплостойкости и ударной вязкости, она дополнительно содержит цирконий и кальций при следующем соотношении компонентов, мас.%:

Углерод

Хром

Молибден

Ванадий

Кремний

Марганец

Алюминий

Цирконий

Кальций

Редкоземельные

металлы

Железо

0,8-1,3

3,5-9,0

1.5-4,0

1.1-3.1

0,3-1,5

0,4-1,5

0.02-1,0

0,1-0,6

0,005-0,1

0.005-0,25 Остальное

причем выполняется соотношение молиб- ден/(ванадий-цирконий)-(ванадий-цирк 5 оний)/1,8 ymepoflf --1,0-1,8.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструментальный сплав | 1990 |

|

SU1747531A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОРЕЖУЩЕЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ВАЛКОВ | 2019 |

|

RU2750257C2 |

| ИНСТРУМЕНТАЛЬНАЯ СТАЛЬ | 1992 |

|

RU2100472C1 |

| Инструментальная сталь | 1989 |

|

SU1700092A1 |

| БЫСТРОРЕЖУЩАЯ СТАЛЬ | 2001 |

|

RU2243283C2 |

| РЕЛЬСОВАЯ СТАЛЬ | 2003 |

|

RU2259418C2 |

| Отливка из высокопрочной износостойкой стали и способы термической обработки отливки из высокопрочной износостойкой стали | 2020 |

|

RU2753397C1 |

| ЛИТАЯ ШТАМПОВАЯ СТАЛЬ | 1996 |

|

RU2095460C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

| ИЗНОСОСТОЙКАЯ СТАЛЬ | 1998 |

|

RU2137859C1 |

Изобретение относится к металлургии, в частности к экономнолегированной инструментальной стали, и может быть использовано в качестве материала штамповочного и режущего инструмента нормальной производительности. Цель изобретения - повышение шлифуемости при сохранении уровня твердости, прочности, теплостойкости и ударной вязкости. Сталь дополнительно содержит цирконий и кальций при следующем соотношении компонентов, мае.%: углерод 0,8-1,3; хром 3,5-9,0; молибден 1,5-4,0; ванадий 1,1-3,1; кремний 0,3- 1,5; марганец 0,4-1,5; алюминий 0,02-1,0; цирконий 0,1-0,6; кальций 0,005-0,1; редкоземельные металлы 0,005-0,25; железо остальное, причем выполняется следующее соотношение: молибден/(ванадий - цирконий) - (ванадий - цирконий)/1,8 углерод 2 - 1,0-1,8. 2 табл.

Т а С л и ц а 1

Таблица 2

| Быстрорежущая сталь | 1987 |

|

SU1425246A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-05-15—Публикация

1990-04-25—Подача