Изобретение относится к устройствам контроля и регулирования процессов электролитического нанесения покрытий: цинковых, медных и других, 5 в основном легко стравливаемых в основной ванне электрохимическим путем.

Известно устройство для автоматического определения выхода по току, в гальванической ванне, содержащее Ю измерительный электрод, датчик толщины оса5вденного металла на измерительном электроде, источник питания, шунт для измерения тока через ванну, управлякяцую вычислительную маши- 15 ну Г.

Недостатками известного устройства являются относительно низкие точность и достоверность определения выхода по току. Это обусловлено отно- 20 сительно низкой точностью (свыше 5%) измерения веса, основанного на измерении величины тока, индуктируемого генератором звуковой частоты на измерительном электроде с изменением тол- 25 щины слоя покрытия на нем. Кроме того, средняя плотность, тока ванны определяется по предварительно снятой и введенной в память управляющей .вычислительной машиной (УВМ) харак- 30

теристике связи тока через измерительный электрод датчика веса с током ванны для соответствующей группы деталей (погрешность 15% вследствие дрейфа характеристики при изменении температуры, концентрации и т.д.). Устройство работает эпозодически (5-10 мин) в течение 1-2 ч ввиду необходимости частой замены измерительного электрода датчика и т.д.

Целью изобретения является повышение точности и достоверности измерения.

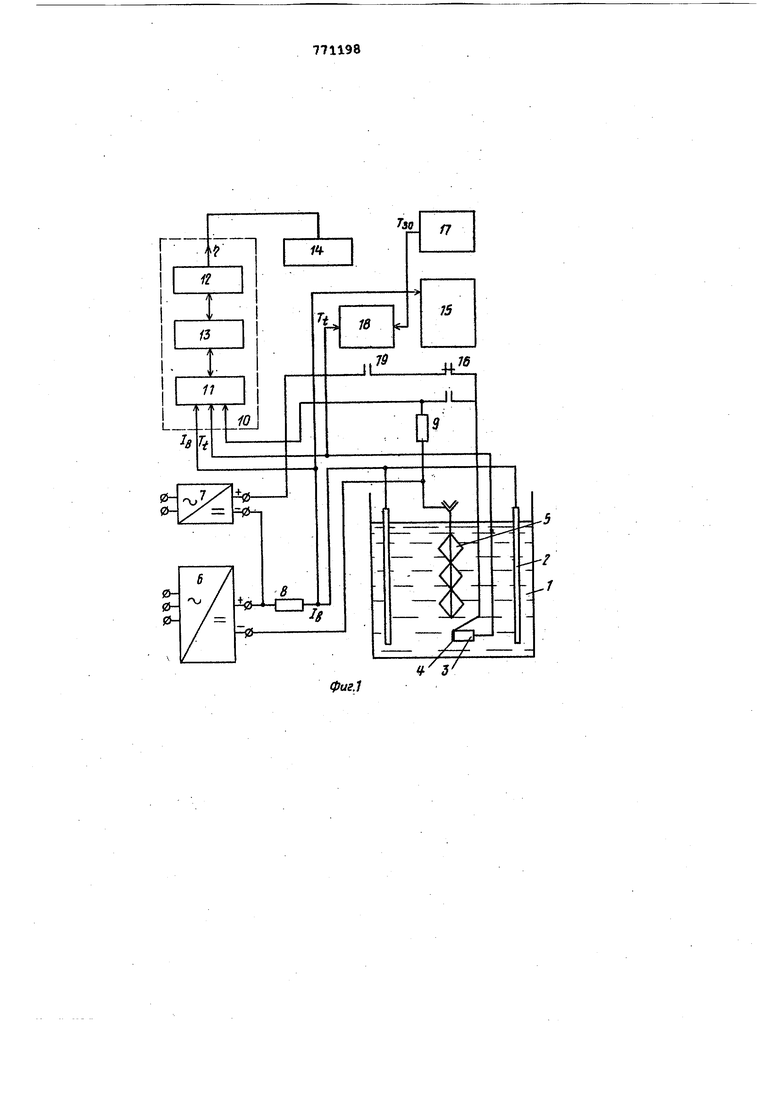

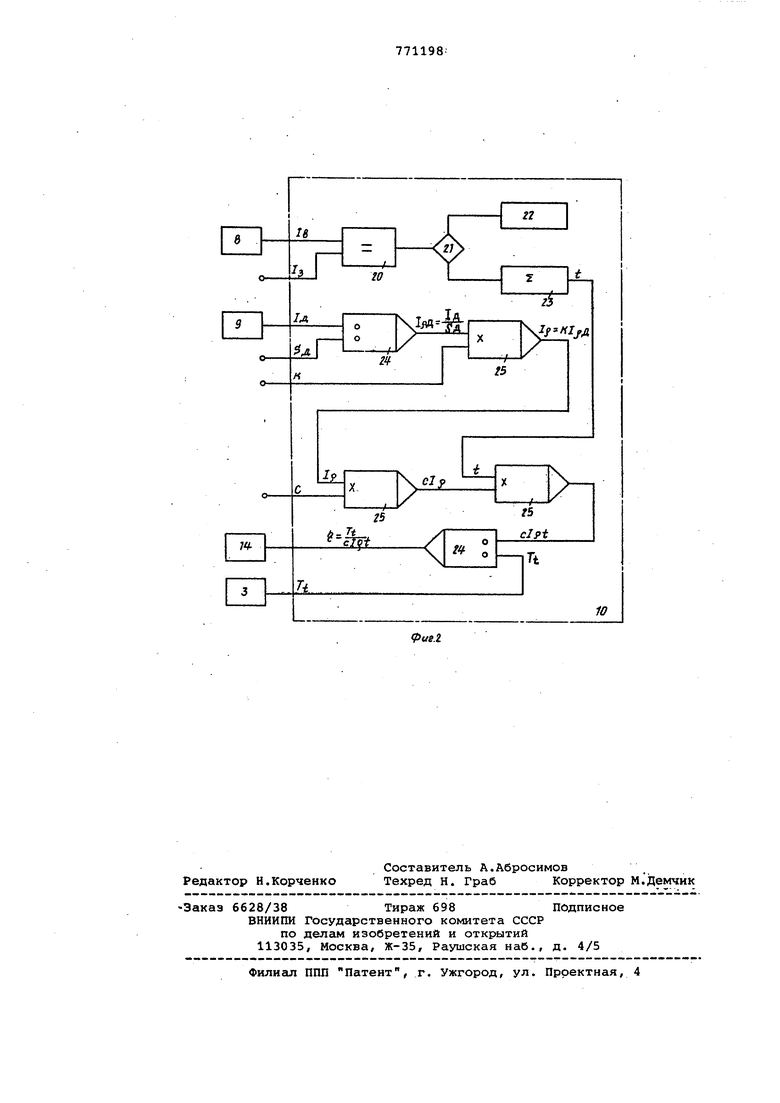

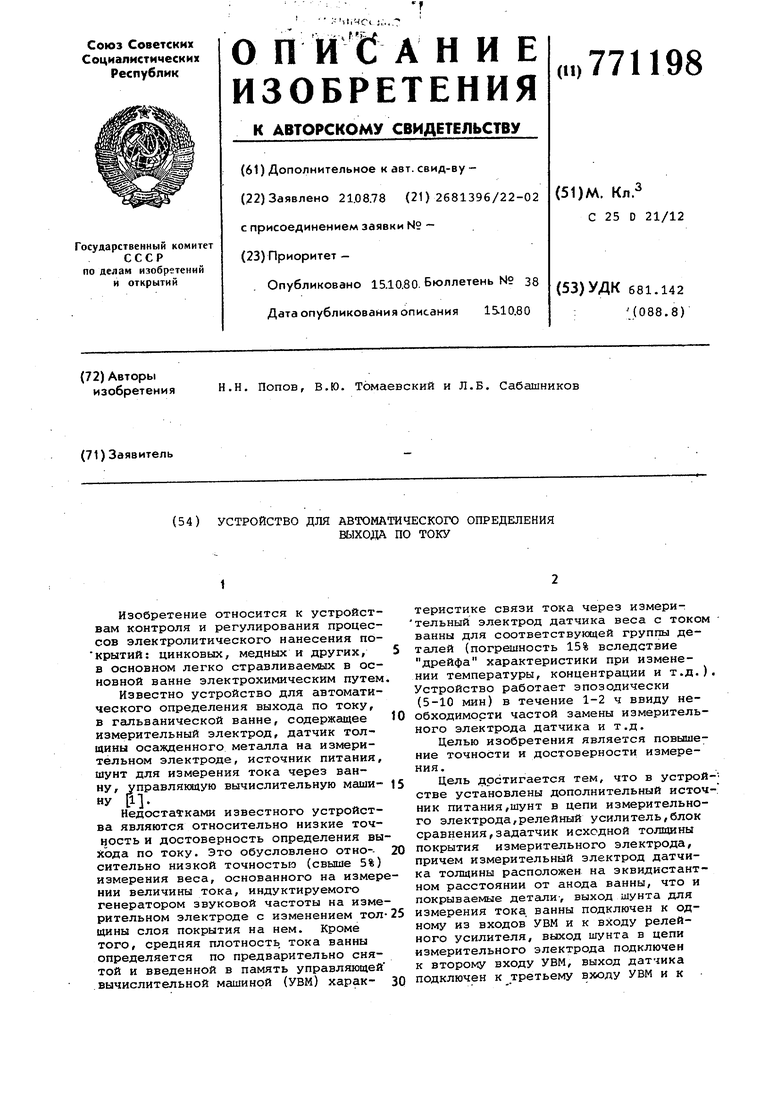

Цель достигается тем, что в устрой-; стве установлены дополнительный источник питания,шунт в цепи измерительного электрода,релейный усилитель,блок сравнения,задатчик исходной толщины покрытия измерительного электрода, причем измерительный электрод датчика толщины расположен на эквидистантном расстоянии от анода ванны, что и покрываемые детали-, выход шунта для измерения тока, ванны подключен к одному из входов УВМ и к входу релейного усилителя, выход шунта в цепи измерительного электрода подключен к второму входу УВМ, выход датчика подключен к третьему входу УВМ и к первому входу блока сравнения, к вто рому входу которого подключен задатчик исходной толщины покрытия, а измерительный элекурод датчика в режиме Нанесение подключен одной группой контактов релейного усилителя через шунт измерительного электрода к отрицательному полюсу источника питания, в режиме Стравливание измерительный электрод датчика под-, ключен через последовательно соединенные контакты релейного усилителя и блока сравнения к положительному полюсу дополнительного источника питания. Точность измерения выхода по току i в предлагаемом устройстве увеличивается за счет более точного определения средней плотности тока Од ванны, которая определяется как произведение коэффициента конфигурации К, определяемого заранее для определенных групп деталей и заложенного в память УВМ, на плотность тока датчика 3 рд , равное отношению тока дат чика D д к его площади jg Ь f Погрешность измерения при этом средней плотности тока 5%. Ввиду того, что процесс определения выхода по току идет непрерывно и течение всего времени нанесения покрытия, точность и достоверность измерения увеличиваются за счет осреднения во времени измеряемых величин. Многократное стравливание с измерительного электрода датчика нанесенного покрытия до исходной величины за время отсутствия новой подвески с деталями позволяет вести процесс измерения автоматически, повысить точность и достоверность измерения за счет уст ранения толщины предыдущих -слоев по крытий на измеряемую толщину и длительное время использовать измерительный электрод. На фиг. 1 представлена функционал ная схема предлагаемого устройства; на фиг, 2 - внутренняя структура УВМ, Устройство для определения выход по току состоит из гальванической ванны 1 с электролитом, в которой стационарно установлены аноды 2, ра диоизотопный датчик 3 для измерения толщины покрытия в процессе, нанесения на электроде 4 с известной пл щадью поверхности S д,, выполненной а виде металлической фольги (Аи) ил другого материала, покрытого трудно растворимым материалом (например Аи); катода 5 (подвеска с наносимым деталями); источника питания б; дополнительного источника питания 7 для стравливания нанесенного покрытия на измерительный электрод 4 дат чика 3; -шунта 8, напряжение на кото ом пропорционально току ванны Зд; шунта 9, сигнал с которого пропорционален току д , через измерительный электрод 4; управляющей вычислительной машины 10 с устройствами ввода 11, вывода 12 информации и процессором 13; табло индикации 14 выхода по току ванны 1-, усилителя 15 с выходом в виде контактов 16, с помощью которых осуществляется подключение измерительного электрода 4 датчика 3 к отрицательной шине источника питания 6; задатчика толщины 17 покрытия Т- (толщина измерительного электрода-фольги перед нанесением покрытия) , схемы сравнения 18 с релейным выходом в виде контактов 19, обеспечивающих в режиме стравливания подключе- . ние через нормально замкнутые контакты 16 измерительного электрода 4 датчика 3 к дополнительному источнику питания 7. УВМ содержит блок 20 сравнения, ключевой элемент 21, таймер (генератор импульсов) 22, сумматор 23, блоки 24 деления и 25 умножения. Устройство работает следунлцим образом. Подвеска с деталями автооператором (не показано) подается в гальваническую ванну 1. Подвеска с деталями контактирует с контакторами, подключенными к отрицательной шине источника питания 6, Сигнал, пропорциональный току ванны Dg с шунта 8 подается на вход усилителя 15, и его контакты 16 подключают измерительный электрод 4 датчика 3 к отрицательной шине источника питания б, начинается процесс злектроосаждения покрытия на деталях и измерительном электроде. Сигналы, пропорциональные токам через ванну ОБ .л измерительный электрод Од с шунтов 8 и 9, текущему значению толщины покрытия Т, с датчика 3 подаются на устройство ввода 11 УВМ 1-0. По сигналу с шунта 8 ( 3) УВМ 10 сравнивает текущее значение Зц с введенным заранее в УВМ минимально допустимым значением О, , При З. выдается сигнал разрешания на ключевой элемент 21 и. импульсы с определенной длительностью следования с таймера (генератора) 22 поступают на вход сумматора 23 в течение всего времени tv, Измерения толщины покрытия. При Ой 3«j (процесс нанесения окончен) импульсы с таймера 22 на вход суммато-. ра 23 не поступсцот. Сигнал на выходе сумматора 23 пропорционален времени измерения. Одновременно вычисляется средняя плотность тока tlcp по формуле 3(jp К ОрА, где Зрд |Д . Ток Зд, через измерительный электрод 4 датчика измеряется с помощью шунта 9 и вводится в УВМ, Коэффициент конфигураЦии К и площадь 5д измерительного электрода вводятся в УВМ заранее. Вы ход по току Д вычисляется согласн формуле 1 , где С - предв рительно введенная в УВМ электрохими ческая постоянная. Через определенное время автооператор {не показан) поднимает подвеску с деталями и подает ее согласно заданной технологической последовательности в другие ванны гальваничес кой линии (не показано). При подъеме подвески цепь питания разрывается и ток ванны Dg падает до нуля. Время нанесения покрытия определяется длительностью сигнала Jg шунте 8. Выч 1сленное УВМ значение выхода по 1ТОКУ конкретной гальванической ванны выводится на соответствующее информа ционное табло и на распечатку. При подъеме подвески с деталями сигнал Зв на входе усилителя 15 ис чезает и его контакты 16 подключают через замкнутые контакты 19 схемы сравнения 18 измерительный электрод, 4 датчика 3 к положительному зажиму дополнительного источника питания 7; начинается электрохимический процесс стравливания нанесенного покрытия с измерительного электрода 4 датчика 3 При достижении исходной толщины покрытия (толщина измерительного электрода перед нанесением покрытия) контакты 19 схемы сравнения размыкаются и измерительный .электрод отключается от дополнительного источника питания 7. Время электрохимического стравливания покрытия, нанесенного на измерительном электроде 4 датчика 3, зависит от толщины нанесенного покрытия н плотности тока стравливания, величину которой устанавливают так, чтобы время снятия покрытия не влияло на производительность автоматичес кой линии гальванопокрытия. Проведенные эксперименты по автоматическому определению выходапо то ку с использованием рс диоизотопного датчика измерения толщины нанесенног покрытия показали, что погрешность измерения меньше 7%, что является приемлемым значением для большинств процессов нанесения покрытия и примерно в 2 раза точнее известного. Формула изобретения Устройство для автоматического определения выхода по току в гальванической ванне, содержащее измерительный электрод, датчик толщины осажденного металла на измерительном электроде, источник питания, шунт для измерения тока через ванну, управлякщую вычислительную машину, отличающееся тем, что, с целью повышения точности и достоверности измерения, в нем установлены дополнительный источник питания, шунт в цепи измерительного электрода, релейный усилитель, блок сравнения, задатчик исходной толщины покрытия измерительного электрода, причем измери- . тельный электрод датчика толщины расположен на эквид-истантном расстоянии от анода ванны, что и покрываемые детали, выход шунта для измерения тока ванны подключен к одному из входов управляющей вычислительной машины и к входу релейного усилителя, выход шунта в цепи измерительного электрода подключен к второму входу управ- . ляющей вычислительной машины, выход датчика подключен к третьему входу Управлякнцей вычислительной машины и к первому входу блока сравнения, квторому входу которого подключен задатчик исходной толщины, а измерительный электрод датчика в режиме Нанесение подключен одной группой контактов релейного усилителя через шунт измерительного электрода к отрицательному полюсу источника питания, в режиме Стравливание измерительный электрод датчика подключен через последовательно соединенные контакты релейного усилителя и блока сравнения к положительному полюсу дополнительного источника питания. Источники информации, принятые во внимание при экспертизе 1. Згурский В.А и Каданер Л.М. Определение выхода по току в системе автоматического управления гальваническим процессом при помощи УВМ. Киев, Днепр, ИТИ, 1965.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система контроля средней толщины гальванических покрытий на деталях | 1979 |

|

SU775196A1 |

| Способ контроля средней толщины гальванических покрытий на деталях | 1979 |

|

SU775197A1 |

| Устройство для автоматического контроля толщины и скорости осаждения покрытия на деталях в гальванической ванне | 1986 |

|

SU1340248A1 |

| Устройство для автоматического регулирования плотности тока в гальванической ванне | 1980 |

|

SU889754A1 |

| Устройство автоматического измерения и регулирования плотности тока в гальванической ванне | 1976 |

|

SU600217A1 |

| Система контроля рассеивающей способности электролита | 1988 |

|

SU1532606A1 |

| Устройство для измерения толщины гальванических покрытий | 1979 |

|

SU973675A1 |

| Способ определения площади деталей при гальваническом процессе и устройство для его осуществления | 1986 |

|

SU1315531A1 |

| Способ управления процессом нанесения гальванопокрытий | 1985 |

|

SU1265221A1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2007 |

|

RU2333299C1 |

Г

Авторы

Даты

1980-10-15—Публикация

1978-08-21—Подача