I

Изобретение относится к области , электрохимии и может быть использовано для автоматизации процессов нанесения гальванических покрытий.

Известна наиболее близкая к изобретению по технической сущности и достигаемому результату система контроля средней толщины гальванических покрытий на деталях, содер- Ю жащая стационарно установленные в ванне предварительной подготовки и в рабочей ванне измерительные электроды с шунтами, источники питания, каждый из которых подключен j к одной из ванн и к управляющей вычислительной мсшине II.

Недостатком известной системы является то, что для измерения средней плотности тока и определения толщины 2о покрытий на деталях в рабочей ванне необходимо каждый раз для различных деталей определять в рабочей ванне коэффициент конфигурации, т.е. проводить сложные и трудоемкие изме- 25 рения,что и ограничивает применение данного устройства на практике.

Цель изобретения - повышение точности контроля путем автоматизации процессов измерения.

Поставленная цель достигается благодаря тому, что система снабжена датчиком измерения толщины покрытия, стационарно установленным на измерительном электроде рабочей ванны, при5чем выходы с шунта измерительного электрода и датчика толщины соединены дами управляющей вычислительной машины.

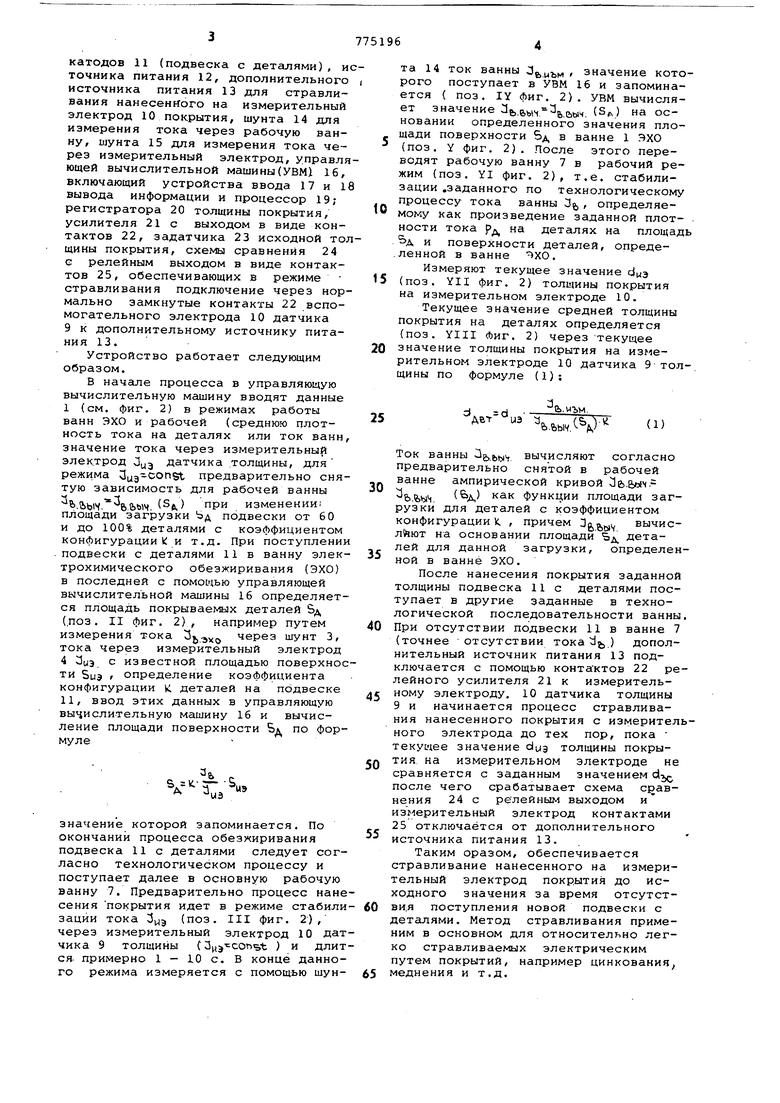

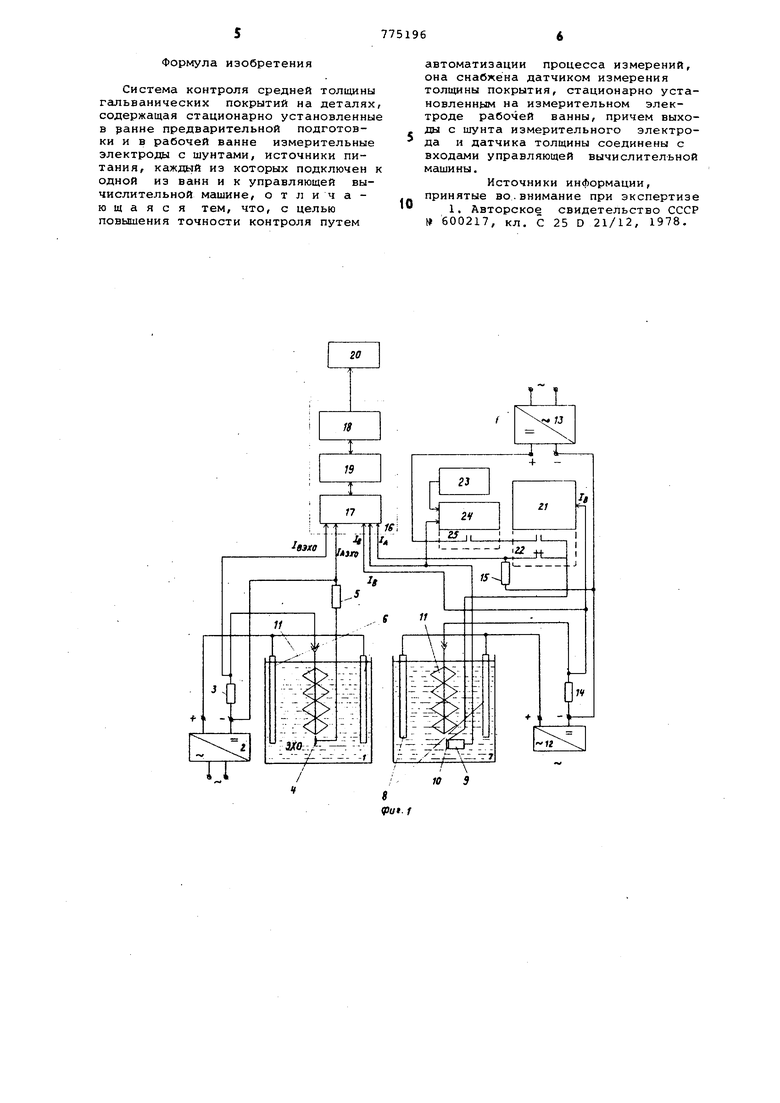

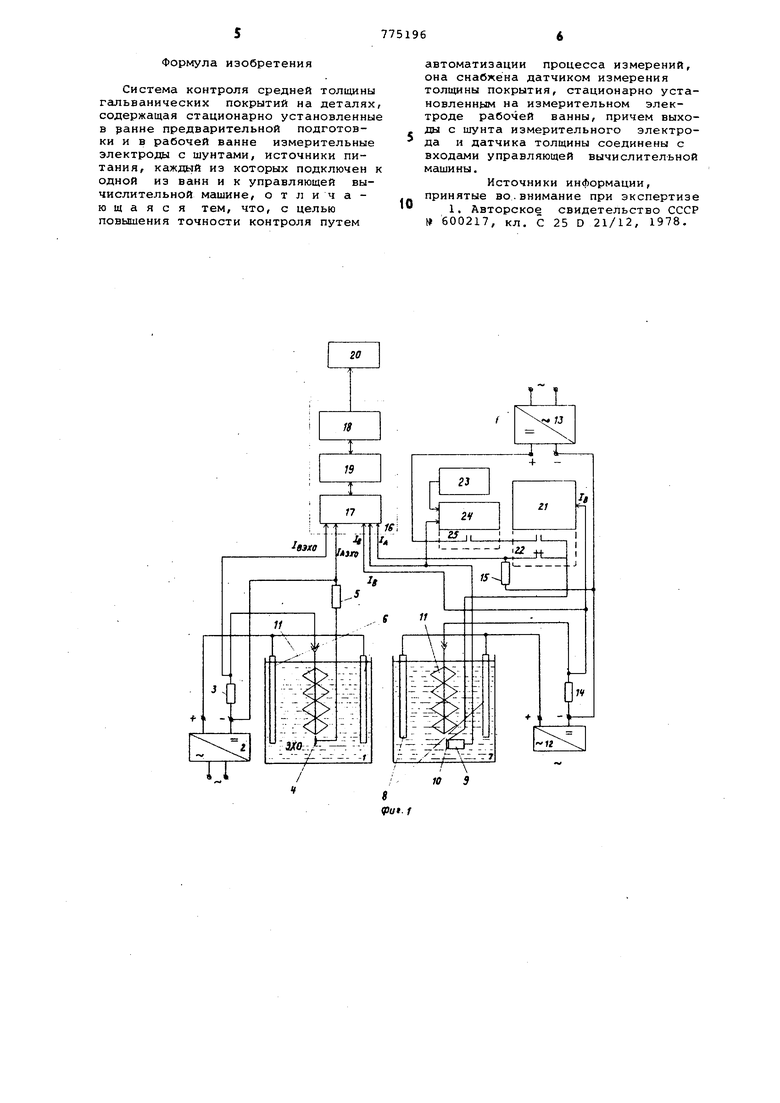

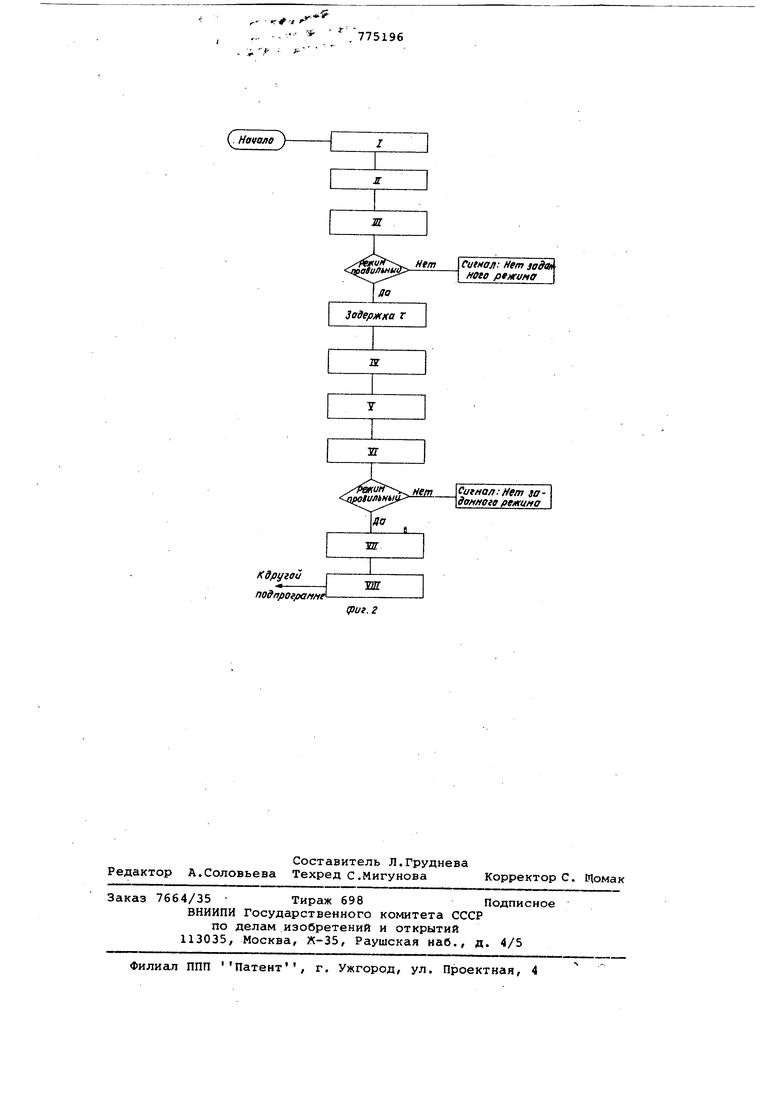

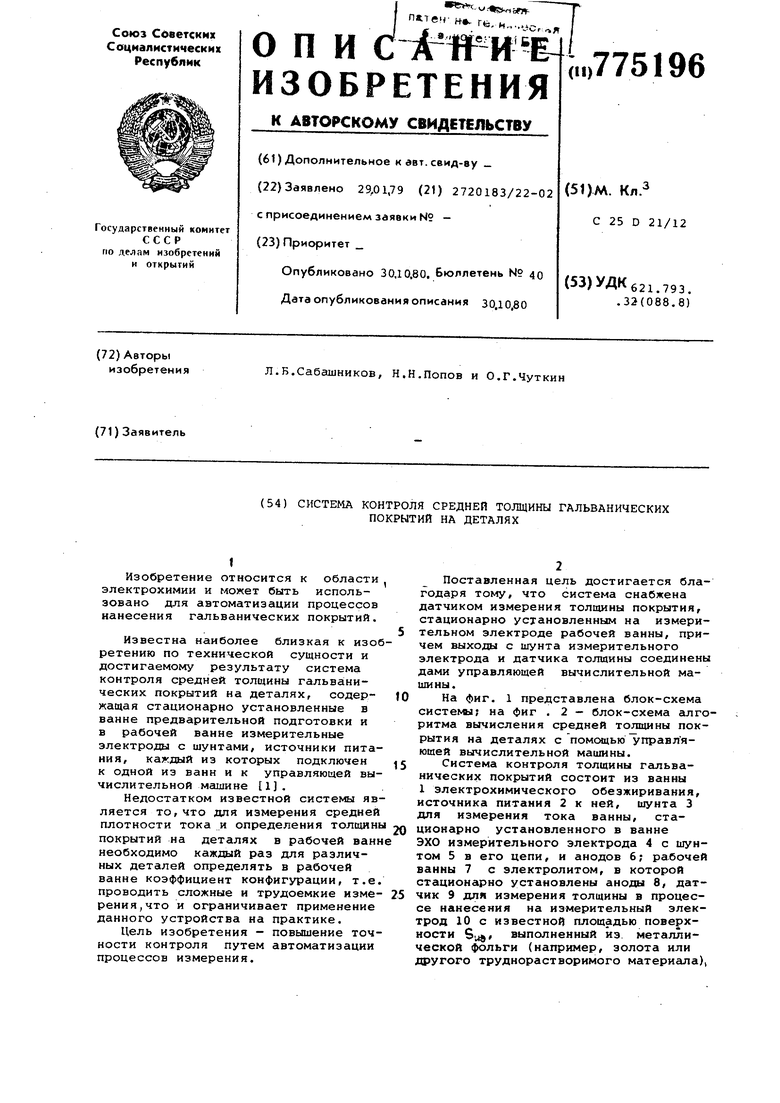

На фиг. 1 представлена блок-схема системы; на фиг . 2 - блок-схема гшгоритма вычисления средней то лщины покрытия на деталях с помощью управляющей вычислительной машины.

Система контроля толщины гальванических покрытий состоит из ванны 1 электрохимического обезжиривания, источника питания 2 к ней, шунта 3 для измерения тока ванны, стационарно установленного в ванне ЭХО измерительного электрода 4 с шунтом 5 в его цепи, и анодов 6; рабочей ванны 7 с электролитом, в которой стационарно установлены аноды 8, датчик 9 для измерения толщины в процессе нанесения на измерительный электрод 10 с известной площадью поверхности В., выполненный из металлической фольги (например, золота или другого труднорастворимого материгша), катодов 11 (подвеска с деталями), и точника питания 12, дополнительного источника питания 13 для стравливания нанесенного на измерительный электрод 10 покрытия, шунта 14 для измерения тока через рабочую ванну, шунта 15 для измерения тока через измерительный электрод, управля ющей вычислительной машины(УВМ) 16, включающий устройства ввода 17 и 1 вывода информации и процессор 19; регистратора 20 толщины покрытия, усилителя 21 с выходом в виде контактов 22, задатчика 23 исходной тол щины покрытия, схемы сравнения 24 с релейным выходом в виде контактов 25, обеспечивающих в режиме стравливания подключение через нормально замкнутые контакты 22 вспомогательного электрода 10 датчика 9 к дополнительному источнику питания 13. Устройство работает следующим образом. В начале процесса в управляющую вычислительную машину вводят данные 1 (см. фиг. 2) в режимах работы ванн ЭХО и рабочей (среднюю плотность тока на деталях или ток ванн значение тока через измерительный электрод Лцз датчика .толщины, для режима 3iJ3-const предварительно снятую зависимость для рабочей ванны Ь. Р изменении. площади загрузки Ьд подвески от 60 и до 100% деталями с коэффициентом конфигурации k: и т.д. При поступлении подвески с деталями 11 в ванну элек трохимического обезжиривания (ЭХО) в последней с помощью управляющей вычислительной машины 16 определяется площадь покрываемых деталей 5д (поз. II фиг. 2), например путем измерения тока j,- через шунт 3, тока через измерительный электрод 4 Зиэ с известной площадью поверхнос ти 5иэ определение коэффициента конфигурации iC деталей на подвеске 11, ввод этих данных в управляющую вычислительную машину 16 и вычисление площади поверхности БД по формулезначение которой запоминается. По окончаний процесса обезжиривания подвеска 11 с деталями следует сог ласно технологическом процессу и поступает далее в основную рабочую ванну 7. Предварительно процесс нан сения покрытия идет в режиме стабили зации тока Зцэ (поз. III фиг. 2), через измерительный электрод 10 дат чика 9 толщины C nj- const ) и длит ся примерно 1 - 10 с. В конце данно го режима измеряется с помощью шун та 14 ток ванны . значение которого поступает в УВМ 16 и запоминается ( поз. IY фиг. 2). УВМ вычисляет значение b.. (St.) на основании определенного значения площади поверхности 5д в ванне 1 ЭХО (поз. У фиг. 2). После этого переводят рабочую ванну 7 в рабочий режим (поз. YI фиг. 2), т.е. стабилизации .заданного по технологическому процессу тока ванны CJj, , определяемому как произведение заданной плотности тока рд на деталях на площадь Ьд и поверхности деталей, определенной в ванне . Измеряют текущее значение du3 (поз. YII фиг. 2) толщины покрытия на измерительном электроде 10. Текущее значение средней толщины покрытия на деталях определяется (поз. YIII Фиг. 2) через текущее значение толщины покрытия на измерительном электроде 10 датчика 9 толщины по формуле (1): ь.ьычЛ Ток ванны e. вычисляют согласно предварительно снятой в рабочей ванне ампирической кривой Зь.ьыч. bfeys Д функции площади загрузки для деталей с коэффициентом конфигурации kL , причем вычисл йют на основании площади д деталей для данной загрузки, определенной в ванне ЭХО. После нанесения покрытия заданной толщины подвеска 11с деталями поступает в другие заданные в технологической последовательности ванны. При отсутствии подвески 11 в ванне 7 (точнее отсутствии тока dj, ) дополнительный источник питания 13 подключается с помощью контактов 22 релейного усилителя 21 к измерительному электроду. 10 датчика толщины 9 и начинается процесс стравливания нанесенного покрытия с измерительного электрода до тех пор, пока текущее значение dyg толщины покрытия на измерительном электроде не сравняется с заданным значением с1т, после чего срабатывает схема сравнения 24 с релейным выходом и измерительный электрод контактами 25 отключается от дополнительного источника питания 13. Таким оразом, обеспечивается стравливание нанесенного на измерительный электрод покрытия до исходного значения за время отсутстви.я поступления новой подвески с деталями. Метод стравливания применим в основном для относительно легко стравливаемых электрическим путем покрытий, например цинкoвaния меднения и т.д.

Формула изобретения

Система контроля средней толщины гальванических покрытий на деталях, содержащая стационарно установленные в ранне предварительной подготовки и в рабочей ванне измерительные электроды с шунтами, источники питания, каждьШ из которых подключен к одной из ванн и к управляющей вычислительной машине, отличающаяся тем, что, с целью повышения точности контроля путем

автоматизации процесса измерений, она снабжена датчиком измерения толщины покрытия, стационарно установленным на измерительном электроде рабочей ванны, причем выходы с шунта измерительного электрода и датчика толщины соединены с входами управляющей вычислительной машины.

Источники информации, принятые во.внимание при экспертизе 1. Авторское свидетельство СССР 1 600217, кл. С 25 D 21/12, 1978,

.- - r-f--, 775196

-.f-

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического определения выхода по току | 1978 |

|

SU771198A1 |

| Способ контроля средней толщины гальванических покрытий на деталях | 1979 |

|

SU775197A1 |

| Устройство автоматического измерения и регулирования плотности тока в гальванической ванне | 1976 |

|

SU600217A1 |

| Устройство для автоматического регулирования плотности тока в гальванической ванне | 1980 |

|

SU889754A1 |

| Система контроля рассеивающей способности электролита | 1988 |

|

SU1532606A1 |

| Устройство для автоматического контроля толщины и скорости осаждения покрытия на деталях в гальванической ванне | 1986 |

|

SU1340248A1 |

| Устройство для автоматического измерения и регулирования плотности тока в гальванической ванне | 1980 |

|

SU953015A2 |

| Способ автоматического управления равномерностью гальванических покрытий | 1976 |

|

SU621809A1 |

| Способ измерения площадидЕТАли пРи гАльВАНичЕСКОМпРОцЕССЕ | 1979 |

|

SU798199A1 |

| Способ определения площади деталей при гальваническом процессе | 1983 |

|

SU1177403A1 |

CutHOfl: Hem jodan HOto ptHcuna

Авторы

Даты

1980-10-30—Публикация

1979-01-29—Подача