1

Изобретение относится к области электрохимии и может быть использовано при автоматическом контроле процессов нанесения покрытия в гальванических ваннах.5

Известен наиболее близкий к предложенному по технической сущности и достигаемому результату способ контроля средней толщины гальванического покрытия на деталях в процессе О их нанесения, включакнгщй предварительное измерение площади, детали и косвенное определение толщины покрытий 1.

Недостатком известного способа 1$ является to, что для измерения средней толщины на детали в рабочей ванне необходимо предварительно определить коэффициент конфигурации для деталей различной формы в рабо- 20 чей ванне с известной геометрией, т.е. проводить сложные и трудоемкие измерения, что и ограничивает его применение.

Цель изобретения - повышение точ- ности контроля путем автоматизации определения коэффициента конфигурации в рабочей ванне.

Поставленная цель достигается тем, .что в качестве вспомогательного элек-30

трода для измерения тока используют измерительный электрод датчика толщины, измеряют ток ванны в режиме стабилизации твка через измерительный электрод, в рабочем режиме из меряют текущее значение толщины покрытия на измерительном электроде датчика толщины и определяют среднее значение толщины покрытия на детали по формуле

.иъи

а

bbDiV.-°A

где О

ток ванны в режиме

Ь.. стабилизации при

0.:00 nut ;

..(&А) вычисленное значение тока, определенное по заранее снятой зависимости тока гальванической ванны от загрузки для деталей с известным коэффициентом конфигурации в режиме стабилизации тока

ОуЭ текущее значение толщины покрытия на измерительном электроде;

У- - коэффициент конфигурации.

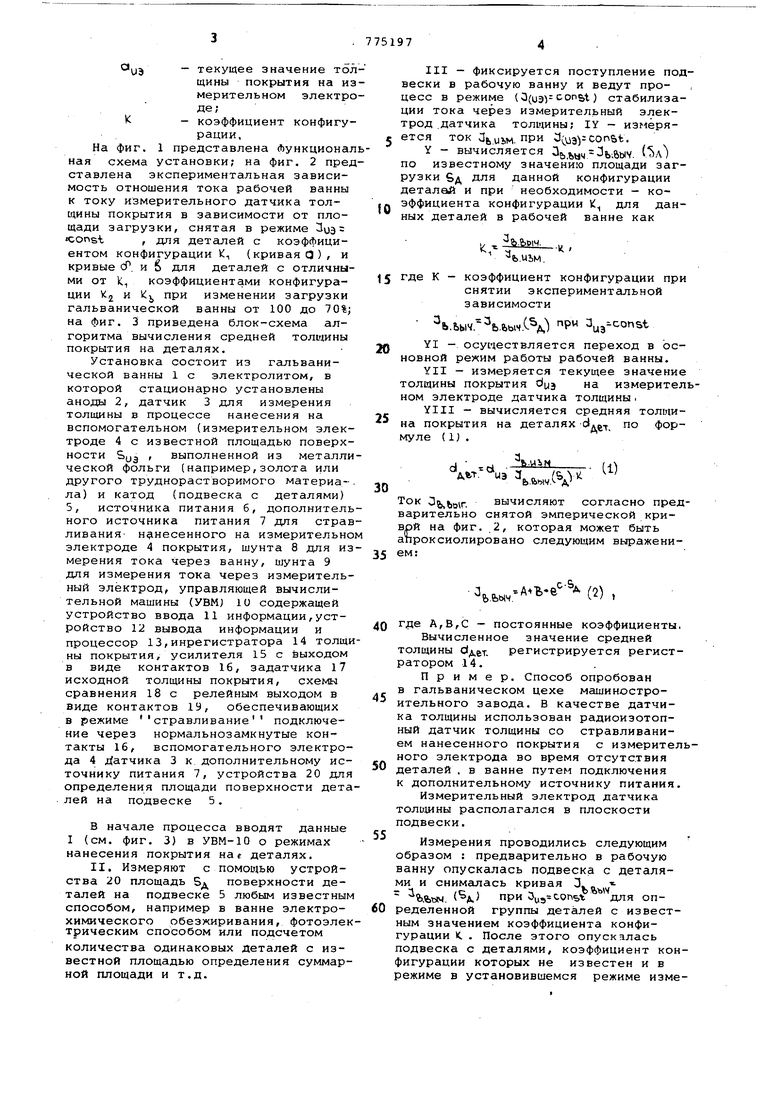

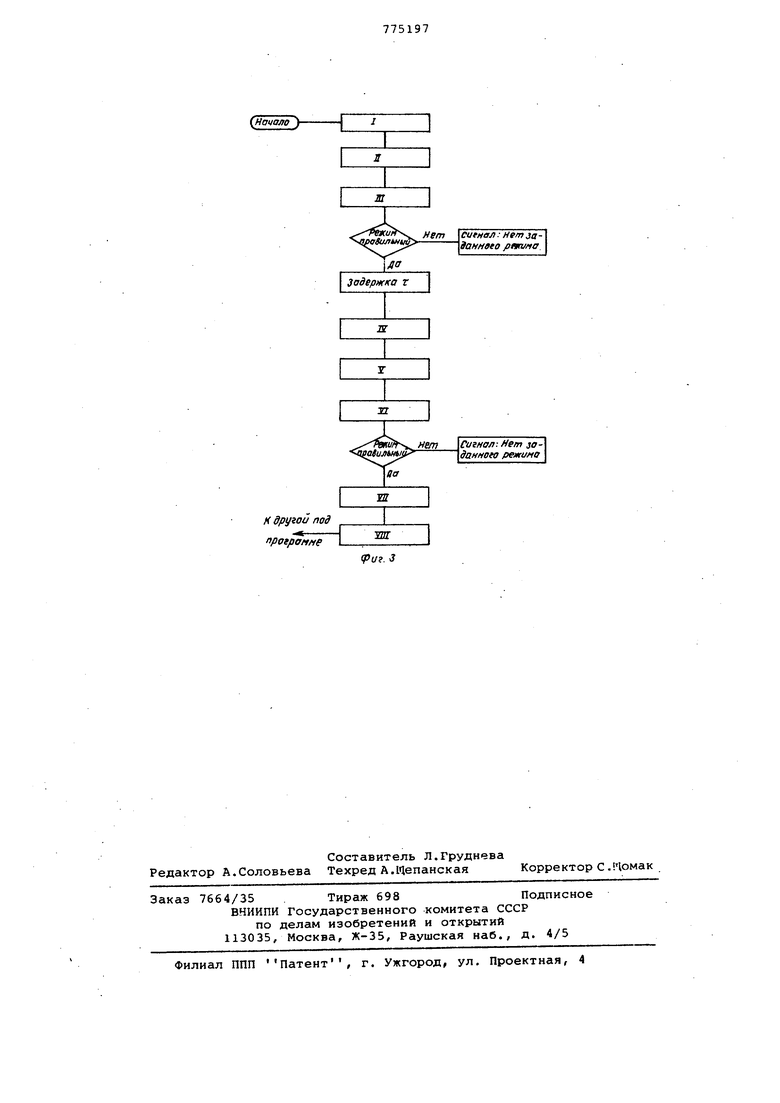

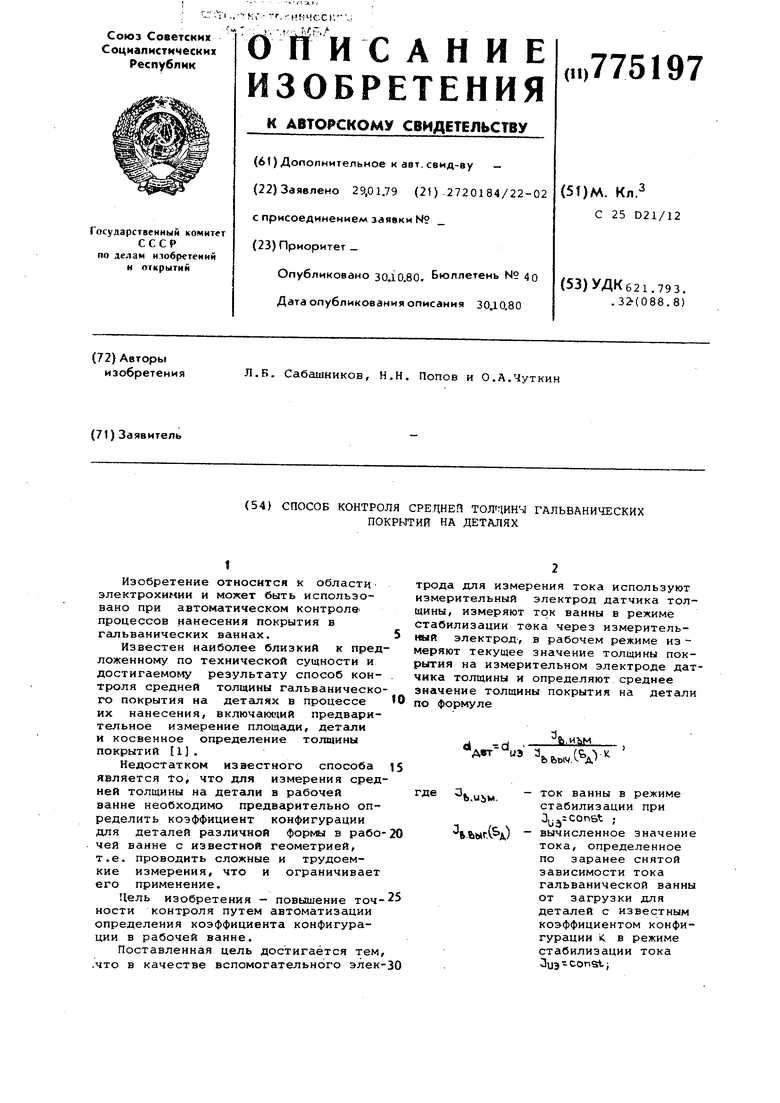

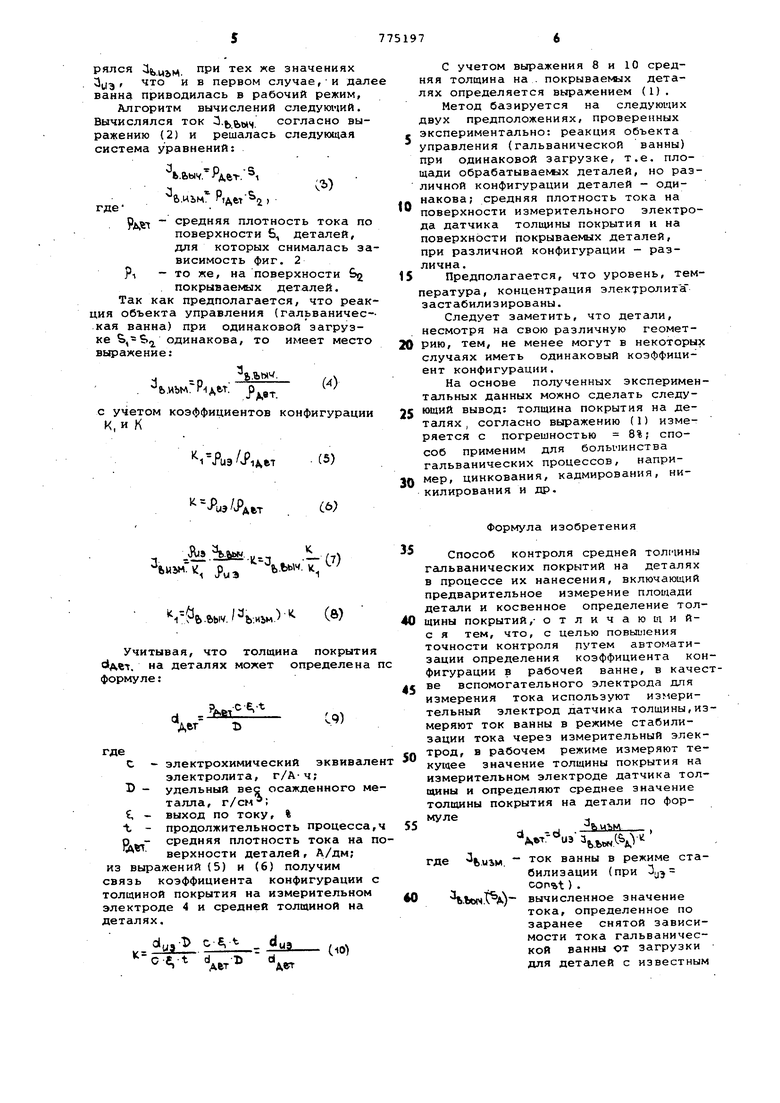

На фиг. 1 представлена Лункционалная схема установки; на фиг. 2 представлена экспериментальная зависимость отношения тока рабочей ванны к току измерительного датчика толщины покрытия в зависимости от площади загрузки, снятая в режиме «corisi , для деталей с коэффициентом конфигурации К, (кривая О), и кривые сР. и S для деталей с отличными от К коэффициентами конфигурации и VCjj при изменении загрузки гальванической ванны от 100 до 70%; на фиг. 3 приведена блок-схема алгоритма вычисления средней толщины покрытия на деталях.

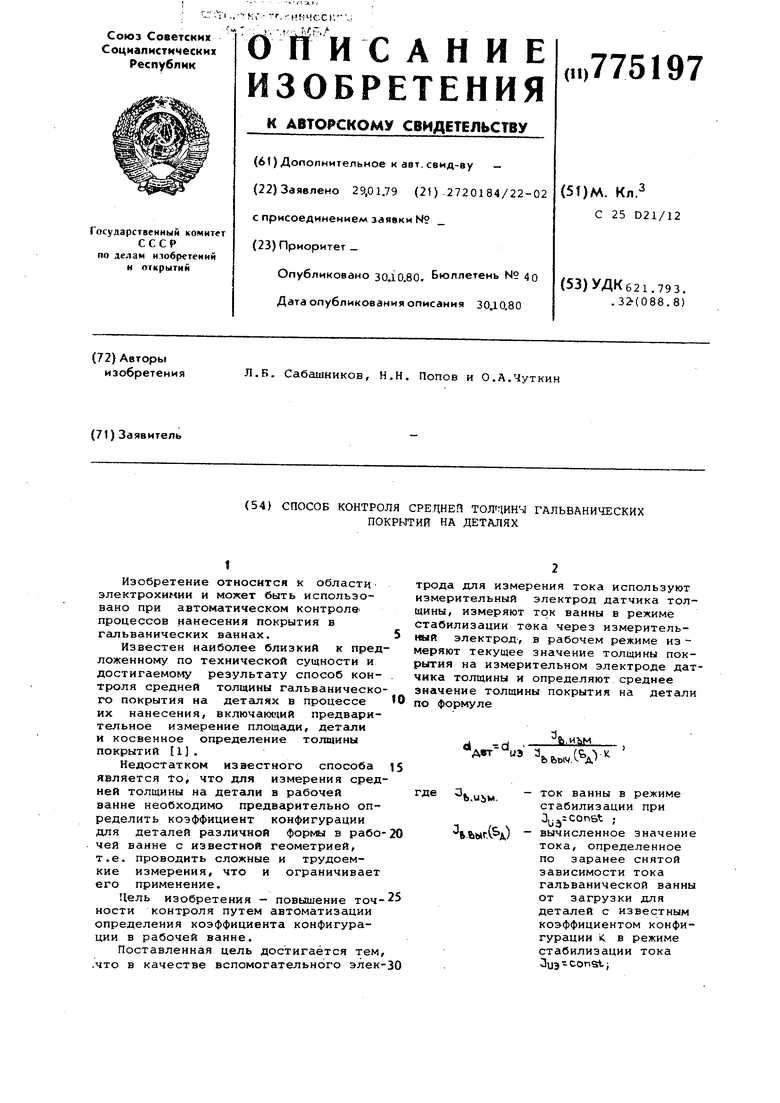

Установка состоит из гальванической ванны 1 с электролитом, в которой стационарно установлены аноды 2, датчик 3 для измерения толщины в процессе нанесения на вспомогательном (измерительном электроде 4 с известной площадью поверхности Sjj3 , выполненной из металлической фольги (например,золота или другого труднорастворимого материа--. ла) и катод (подвеска с деталями) 5, источника питания б, дополнительного источника питания 7 для стравливания- нанесенного на измерительно злектроде 4 покрытия, шунта 8 для измерения тока через ванну, шунта 9 для измерения тока через измерительный электрод, управляющей вычислительной машины (УВМ; 10 содержащей устройство ввода 11 информации,устройство 12 вывода информации и процессор 13,инрегистратора 14 толщины покрытия, усилителя 15 с выходом в виде контактов 16, задатчика 17 исходной толщины покрытия, схемы сравнения 18 с релейным выходом в виде контактов 1У, обеспечивающих в режиме стравливание подключение через нормальнозамкнутые контакты 16, вспомогательного электрода 4 Датчика 3 к дополнительному источнику питания 7, устройства 20 для определения площади поверхности деталей на подвеске 5.

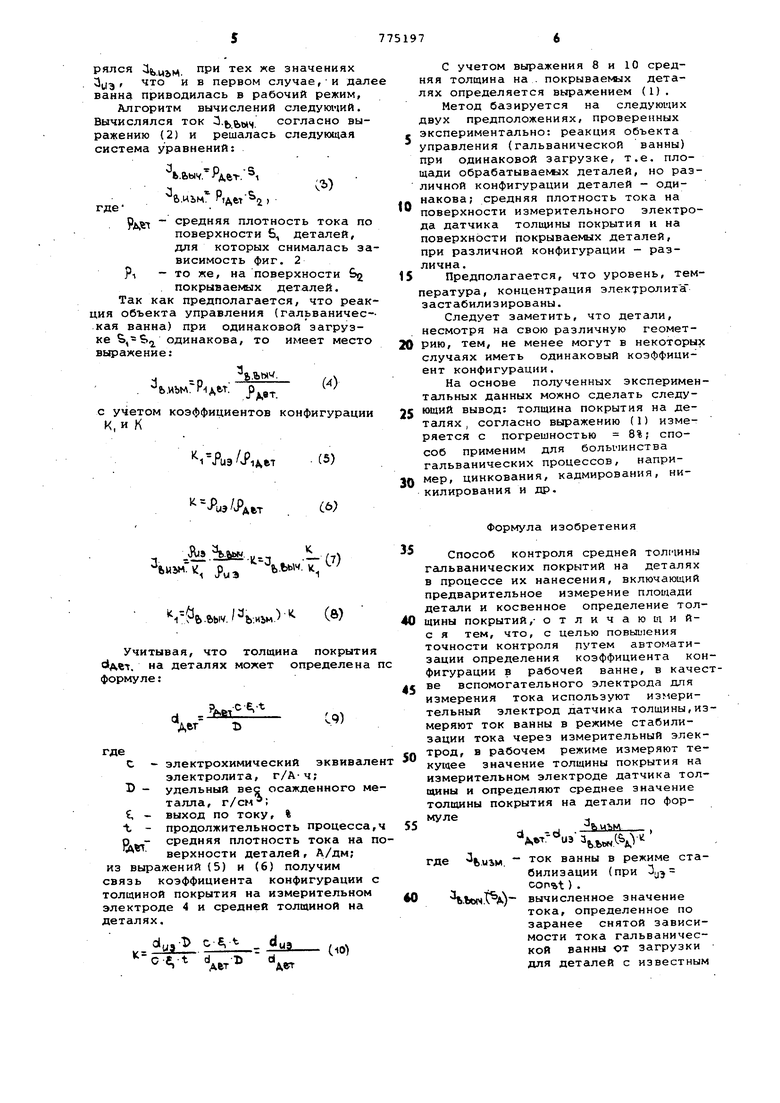

В начале процесса вводят данные I (см. фиг. 3) в УВМ-10 о режимах нанесения покрытия на деталях.

II. Измеряют с помощью устройства 20 площадь БД поверхности деталей на подвеске 5 любым известным способом/ например в ванне электрохимического обезжиривания, фотоэлектрическим способом или подсчетом

количества одинаковых деталей с известной площадью определения суммарной площади и т.д.

III - фиксируется поступление подвески в рабочую ванну и ведут процесс в режиме (0( const) стабилизации тока через измерительный электрод .датчика толщины; 1У - измеряJ ется ток ЛЬУЬМ. при ;3{уэ)гconst.

у - вычисляется Оь.ьнч Ь-.6ЫУ. (л) по известному значению площади загрузки вд для данной конфигурации деталей и при необходимости - ко. эффициента конфигурации К для данных деталей в рабочей ванне как

b.bON.

К

ь.иьм.

где К - коэффициент конфигурации при снятии экспериментальной зависимости

Ь.Ьыч.Ь.Ьыч.С Р jjjj-const

YI - осуществляется переход в основной режим работы рабочей ванны.

YII - измеряется текущее значение толщины покрытия dyj на измерительном электроде датчика толщины.

YIII - вычисляется средняя толщина покрытия на деталях сдет, по формуле (1) .

.към

U)

3

(

Ь.ЬычЛ АТок 3(ьа(г, вычисляют согласно предварительно снятой эмперической кривой на фиг. 2, которая может быть апроксиолировано следующим выражением:

(2) ,

Ь.ЬЫЧ

0 гДе А,В,С - постоянные коэффициенты,

Вычисленное значение средней толщины с1дет. регистрируется регистратором 14.

Пример. Способ опробован в гальваническом цехе машиностроительного завода. В качестве датчика толщины использован радиоизотопный датчик толщины со стравливанием нанесенного покрытия с измерительного электрода во время отсутствия 0 деталей , в ванне путем подключения к дополнительному источнику питания.

Измерительный электрод датчика толщины располагался в плоскости подвески.

Измерения проводились следующим образом : предварительно в рабочую ванну опускалась подвеска с деталями и снималась кривая 3.

™ 1 Г 1«V

UAttN. (д,} при ,г для определенной группы деталей с известным значением коэффициента конфигурации . После этого опускалась подвеска с деталями, коэффициент конфигурации которых не известен и в режиме в установившемся режиме измерялся ь.иьм. Р значениях первом случае,И далее ваннз приводилась в рабочий режим, Алгоритм вычислений следукячий. Вычислялся ток Л-ььыч. согласно выражению (2) и решалась следующая система уравнений:

е.ыу.РАйт.-5,

С) . Ргдет 2

где

Рдйт средняя плотность тока по поверхности S деталей, для которых снималась зависимость фиг. 2 PI - то же, на поверхности &2

. покрываемых деталей. Так как предполагается, что реакция объекта управления (гальваническая ванна) при одинаковой загрузке S,,j одинакова, то имеет место выражение:

.bww.

(4)

гР.

ь.иьм. гнде,т. j)g

с учетом коэффициентов конфигурации

И, и К

(5)

1Д,ет

- ua/J.

(6)

AtT

,Rj9 bw.

.ьькт; C7)

bUSM.v;, j),

из

е,.1ЬЫЧ.Ч:иЬм)- (в)

Учитывая, что толщина покрытия . на деталях может определена пс формуле:

..iiBllfLl

С9)

AUT

где

С - электрохимический эквивален электролита, г/А-ч;

D удельный вес осажденного металла, €, выход по току, %

г продолжительность процесса,ч

РА«Тсредняя плотность тока на поверхности деталей, А/дм; из выражений (5) и (6) получим связь коэффициента конфигурации с толщиной покрытия на измерительном электроде 4 и средней толщиной на деталях.

c-e,-t

лет

лет

с учетом вьфажения 8 и 10 средняя толщина на . покрываемых деталях определяется выражением (1).

Метод базируется на следующих двух предположениях/ проверенных с экспериментально: реакция объекта управления (гальванической ванны) при одинаковой загрузке, т.е. площади обрабатываемых деталей, но различной конфигурации деталей - одинакова; средняя плотность тока на

О поверхности измерительного электрода датчика толщины покрытия и на поверхности покрываемых деталей, при различной конфигурации - различна.

5 Предполагается, что уровень, температура, концентрация электролита застабилизированы.

Следует заметить, что детали, несмотря на свою различную геометрию, тем, не менее могут в некоторых случаях иметь одинаковый коэффициент конфигурации.

На основе полученных экспериментальных данных можно сделать следующий вывод: толщина покрытия на деталях , согласно выражению (1) измеряется с погрешностью 8%; способ применим для большинства гальванических процессов, наприfj мер, цинкования, кадмирования, никилирования и др.

Формула изобретения

5

Способ контроля средней тол1чины гальванических покрытий на деталях в процессе их нанесения, включающий предварительное измерение площади детали и косвенное определение толщины покрытий,- отличающийс я тем, что, с целью повышения точности контроля путем автоматизации определения коэффициента конфигурации в рабочей ванне, в качестве вспомогательного электрода для измерения тока используют измерительный электрод датчика толщины,измеряют ток ванны в режиме стабилизации тока через измерительный элекп трод, в рабочем режиме измеряют текущее значение толщины покрытия на измерительном электроде датчика толщины и определяют среднее значение толщины покрытия на детали по формуле

5

ЬллЪМ

,--Ь.,

-А,т.-°иэ 3j(. где 1|,игм ток ванны в режиме стабилизации (при иэ con%t) .

0 .Ьыч1) вычисленное значение тока, определенное по заранее снятой зависимости тока гальванической ванны от загрузки для деталей с известным

коэффициентом конфигураЧ ции К в режиме стабилизации тока; U3 on6t ; текущее значение толщины покрытия на измерительном электроде;

коэффициент конфигурации .

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 5 I 647363 кл, С 25 D 21/12, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система контроля средней толщины гальванических покрытий на деталях | 1979 |

|

SU775196A1 |

| Устройство для автоматического определения выхода по току | 1978 |

|

SU771198A1 |

| Способ определения площади деталей при гальваническом процессе | 1983 |

|

SU1177403A1 |

| Устройство автоматического измерения и регулирования плотности тока в гальванической ванне | 1976 |

|

SU600217A1 |

| Способ автоматического управления процессами электроосаждения | 1982 |

|

SU1048005A1 |

| Способ управления процессом нанесения гальванопокрытий | 1985 |

|

SU1265221A1 |

| Система контроля рассеивающей способности электролита | 1988 |

|

SU1532606A1 |

| Способ измерения площадидЕТАли пРи гАльВАНичЕСКОМпРОцЕССЕ | 1979 |

|

SU798199A1 |

| Способ определения площади деталей при гальваническом процессе и устройство для его осуществления | 1986 |

|

SU1315531A1 |

| Устройство для автоматического измерения и регулирования плотности тока в гальванической ванне | 1986 |

|

SU1353842A1 |

U

7Г

J риг.1

Авторы

Даты

1980-10-30—Публикация

1979-01-29—Подача