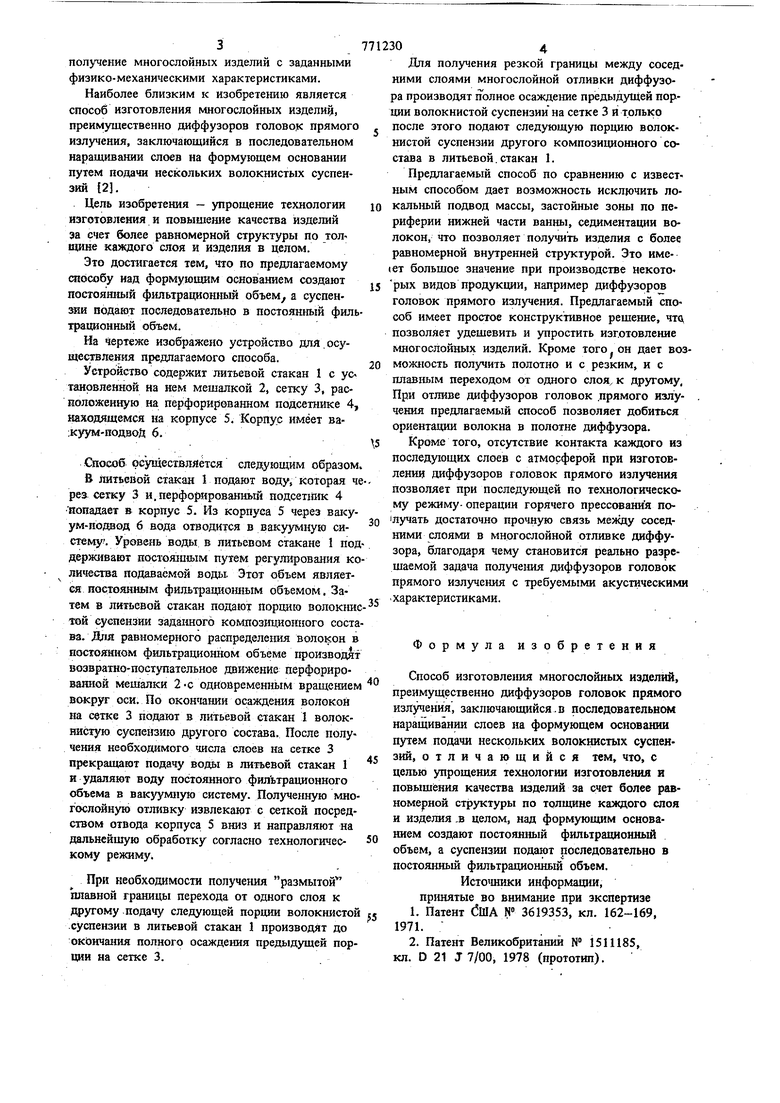

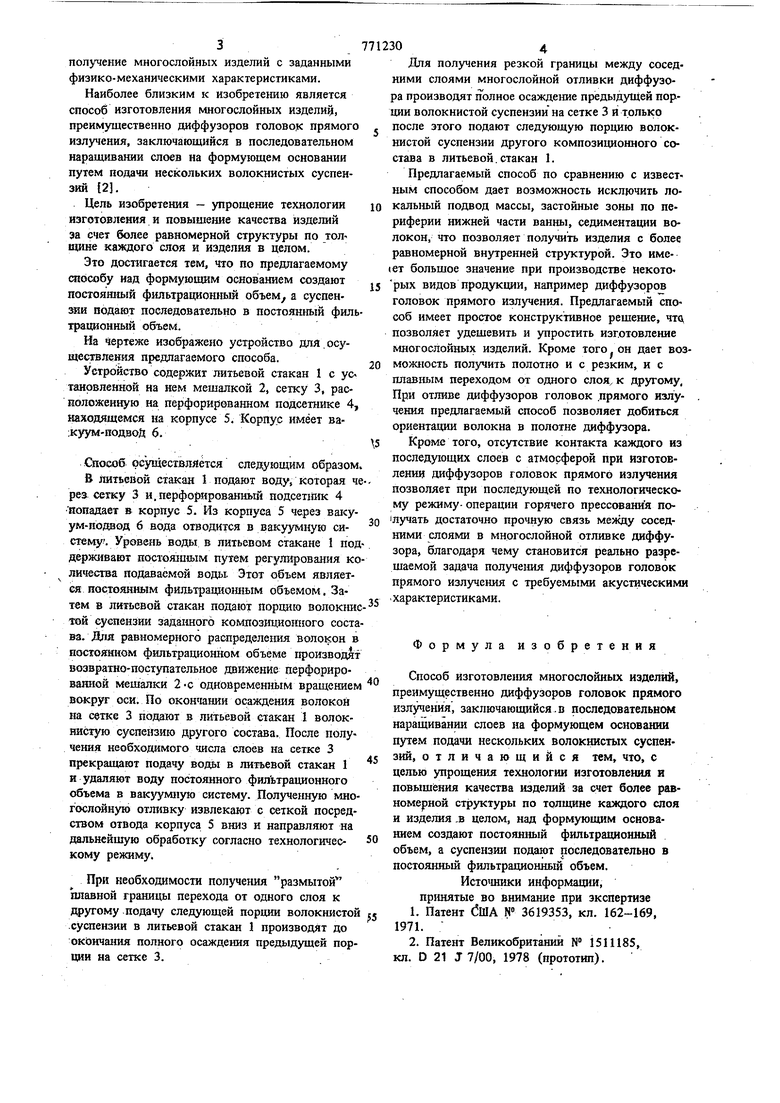

Изобретение относится, к целлюлозно-бумажйой промышленности а именно к. способам изготовления многослойных изделий, и может бы использовано в радиотехнической промышле1шос ти для изготовления диффузоров головок прямого излучения. Известен способ изготовления многослойных изделий без экспонирования не полностью наготовленных изделий между стадиями формования, заключающийся в последовательном наращивании слоев путем формования изделия из разных фильтрационных объемов, создаваемых в одной ванне с помощью изолирующего цилиндра 1., Первый слой формируется из массь;,поданной в изолирующий щшиндр. Второй слой фор. мируется при подъеме цилиндра из массы, содержащейся в ванне. Третий слой можно т1олу ть при повторном опускании цилиндра на сет ку и подаче массы в цилиндр. Данный способ имеет ряд недостатков. ЛокальньШ подвод волокнистой суспензии к сетке приводит к получению изделия с нерав номерной по высоте толщиной и, следовательно к наличию разлишых физико-механических характеристак по высоте. Наличие застойных зон по периферии нижней части ванны способствует получению при формовании любого из слоев поля переменных концентращш волокнистой суспензии Кроме того, в данных микрообъемах в волокнистой суспензии будет прогрессировать процесс агрегации отдельных волокон. Образующиеся при этом флокулы в процессеформования изделия обусловливают , неравномерной структуры как по толщине каждого слоя, так и изделия в целом. В процессе получения изделия имеет место седиментация волокон. Это также является препятствием для получения изделия с требуемыми свойствами. Относительная сложность данного способа изготовления многослойных изделий, которая тем не менее не позволяет получать в одном случае резкую границу между двумя соседними слоями, в другом - плавш 1Й переход от одного материала структуры изделия к другому, Это в свою очередь, затрудняет или исютючает получение многослойных изделий с заданными физико-механическими характеристиками. Наиболее близким к изобретению является способ изготовления многослойных изделий, преимущественно диффузоров головок прямого излучения, заключающийся в последовательном наращивании слоев на формующем основании путем подачи нескольких волокнистых суспензий {21. Цель изобретения - упрощение технологии изготовления и повышение качества изделий за счет более равномерной структуры по тол щине каждого слоя и изделия в целом. Это достигается тем, что по предлагаемому способу над формующим основанием создают постоянный фильтрационный объем, а суспензии подают последовательно в постояшаш филь трационный объем. На чертеже изображено устройство для. осуществления предлагаемого способа. Устройство содержит литьевой стакан 1 с ус. танрвленной на нем мешалкой 2, сетку 3, расноложенную на перфорированном подсетнике 4, находящемся на корпусе 5, Корпус имеет на;куум-подвой 6. Способ осуществляется следующим образом В литьевой стакан 1 подают воду, которая че рез сетку 3 и. перфорированный подсетшпс 4 попадает в корпус 5. Из корпуса 5 через saicyум-подвод 6 вода отводится в вакуумную систему. Уровень воды в литьевом стакане 1 под держивают ПОСТОЯ1ШЫМ путем регулирования ко личества подаваемой воды Этот объем является постоянным фияьтрац1юш{ым объемом. Затем в литьевой стакан подают порцию волокгаю тай суспензии зада1шог6 композиционного соста ва. Для равномерного раелределешш воло1 он в постоянном фильтращ{онном объеме производят возвратно-поступательное движение перфорированной мешалки 2-е одновременным вращением вокруг оси. По окончании осаждения волокон на сетке 3 подают в литьевой стакан 1 волокнистую суспензию другого состава. После получения необходимого числа слоев на сетке 3 прекращают подачу воды в литьевой стакан 1 и удаляют воду постоянного фипьтрационного объема в вакуумную систему. Полученную многослойную отливку извлекают с сеткой посредством отвода корпуса. 5 вниз и направляют на дальнейщую обработку согласно технологическому режиму. При необходимости получения размытой плавной границы перехода от одного слоя к другому подачу следующей порции волокнистой .суспензии в литьевой стакан 1 производят до окончания полного осаждения предыдущей порции на сетке 3. 04 Для получения резкой границы между соседними слоями многослойной отливки диффузоа производят полное осаждение предыдущей пории волокнистой суспензии на сетке 3 и только после этого подают следующую порцию волокнистой суспензии другого композиционного состава в литьевой. стакан 1. Предлагаемый способ по сравнению с известным способом дает возможность исключить локальный подвод массы, застойные зоны по периферии нижней части ванны, седиментации волокон, что позволяет получить изделия с более равномерной внутренней структурой. Это имеет больщое значение при производстве некоторых видов продуквди, например диффузоров головок прямого излучения. Предлагаемый способ имеет простое конструктивное рещение, чт позволяет удешевить и упростить изготовление многослойных изделий. Кроме того он дает возможность получить полотно и с резким, и с плавным переходом от одного слоя, к другому, При отливе диффузоров головок .прямого излучения предлагаемый способ позволяет добиться ориентации волокна в полотне диффузора. Кроме того, отсутствие контакта каждого из последующих слоев с атмосферой при изготовлении диффузоров головок прямого излучения позволяет при последующей по технологическому режиму- операции горячего прессования по|лучать достаточно прочную связь между соседними слоями в многослойной отливке диффузора, благодаря чему становится реально разрещаемой задача получе1шя диффузоров головок прямого излуче1шя с требуемыми акустическими .характеристиками. Формула изобретения Способ изготовле1шя многослойных изделий, преимущественно диффузоров головок прямого излучешя, заключающийся.в последовательном наращивании слоев на формующем основании путем подачи нескольких волокнистых суспензий, отличающийся тем, что, с целью упрощения технологии изготовления и повыщёния качества изделий за счет более равномерной структуры по толщине каждого слоя и изделия -В целом, над формующим основанием создают постоянный фильтрационный объем, а суспензии подают последовательно в постоянный фильтрационный объем. Истошики информации, принятые во внимание при зкспертизе 1.Патент (ША N° 3619353, кл. 162-169, 1971. ; 2.Патент Великобритании № 1511185, кл. D 21 J7/00, 1978 (прототип).

Soda

Суспензии J

ВакаШ1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отлива изделий из волокнистой суспензии | 1974 |

|

SU494483A1 |

| Устройство для отлива диффузоров головок прямого излучения | 1974 |

|

SU500320A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАПИЛЛЯРНО-ПОРИСТОГО ВЛАГОВПИТЫВАЮЩЕГО МАТЕРИАЛА НА ОСНОВЕ МИНЕРАЛЬНОГО ВОЛОКНА, КАПИЛЛЯРНО-ПОРИСТЫЙ ВЛАГОВПИТЫВАЮЩИЙ ВКЛАДЫШ, ПОЛУЧЕННЫЙ ИЗ МАТЕРИАЛА ПО ЭТОМУ СПОСОБУ, И ПЛАЗМЕННАЯ ГОРЕЛКА С ЭТИМ КАПИЛЛЯРНО-ПОРИСТЫМ ВКЛАДЫШЕМ | 2008 |

|

RU2375513C1 |

| Способ изготовления диффузоров громкоговорителей | 1987 |

|

SU1416589A1 |

| ФАСОННЫЙ ЛОТОК ИЛИ ТАРЕЛКА ИЗ ВОЛОКНИСТОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2715652C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОЧУВСТВИТЕЛЬНОГО СЕПАРАТОРА ДЛЯ ЛИТЬЕВОГО ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 1992 |

|

RU2025001C1 |

| Способ формования трубчатых изделий | 1978 |

|

SU820176A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ФИЛЬТРОЭЛЕМЕНТА | 1993 |

|

RU2031891C1 |

| АЭРОГЕЛЕВЫЙ КОМПОЗИТ С ВОЛОКНИСТЫМ ВАТИНОМ | 2001 |

|

RU2310702C2 |

| Устройство для отлива диффузоров | 1973 |

|

SU455184A1 |

Авторы

Даты

1980-10-15—Публикация

1978-07-31—Подача