i

Изобретение относится к электротехнике и может быть использовано в приводе черновых клетей широкополостных станов горячей прокатки.

Известен способ выборки зазоров 5 в приводе прокатной клети, заключаюадийся в нагружении рабочих валкоЪ на период переходного процесса дополнительным тормозным моментом, создающим повышенные усилия распора рабочих 10 валков ll.

Недостатком известного способа является то, что эффективность его может быть достигнута лишь при практически идеальном уравновешивании 5 шпинделя-элемента кинематической цепи привода, сочленение которого с рабочим валком и валком шестеренной клети, в основном, определяет величину суммарного зазора.20

Наиболее близким к изобретению по технической сущности является способ выбора зазоров в кинематической цепи прокатной клети двухдвигательного привода, один из которых - синхрон- 25 ный, а другой - постоянного тока, эаключаквдиЯся в регистрации момента приближения метгшла к прокатным валкам на заданное расстояние и переводом в генераторный режим двигателя ЗО

постоянного тока, затем в момент захвата металла валками переводят двигатель постоянного тока в двигательный режим и поддерживают заданное распределение крутящих моментов двигателей во время прокатки 2}.

Недостатком известного способа является то, что обеспечивается выбор зазоров лишь в редукторе, а зазоры в шпиндельном соединении не выбираются, в связи с чем не представляется возможным существенно уменьшить динамические нагрузки в момент захвата металла прокатными валками, что приводит к снижению срока службы оборудования.

Целью изобретения является повышение срока службы оборудования за счет исключения захвата метгшла прокатными валками при раскрытых зазорах в кинематической цепи.

Поставленная цель достигается тем, что при регистрации момента приближения металла к прокатным валкам на заданное расстояние переводят в генераторный режим двигатель постоянного тока и одновременно уменьшают критический момент синхронного двигателя, устанавливают внутренний угол в, равный максимальному.значению.

а в момент Бремени, предшествующий захвату металла прокатными валками, увеличивают критический момент синхронного двигателя и переводят в двиг тельный режим двигатель постоянного тока.

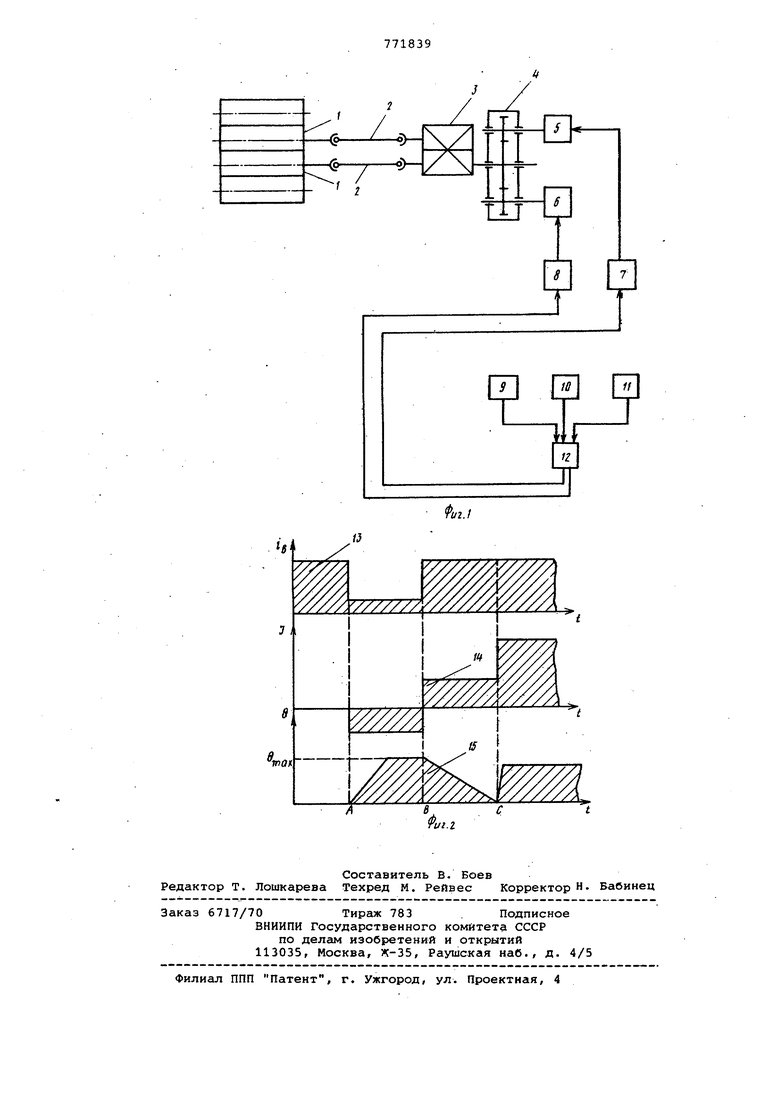

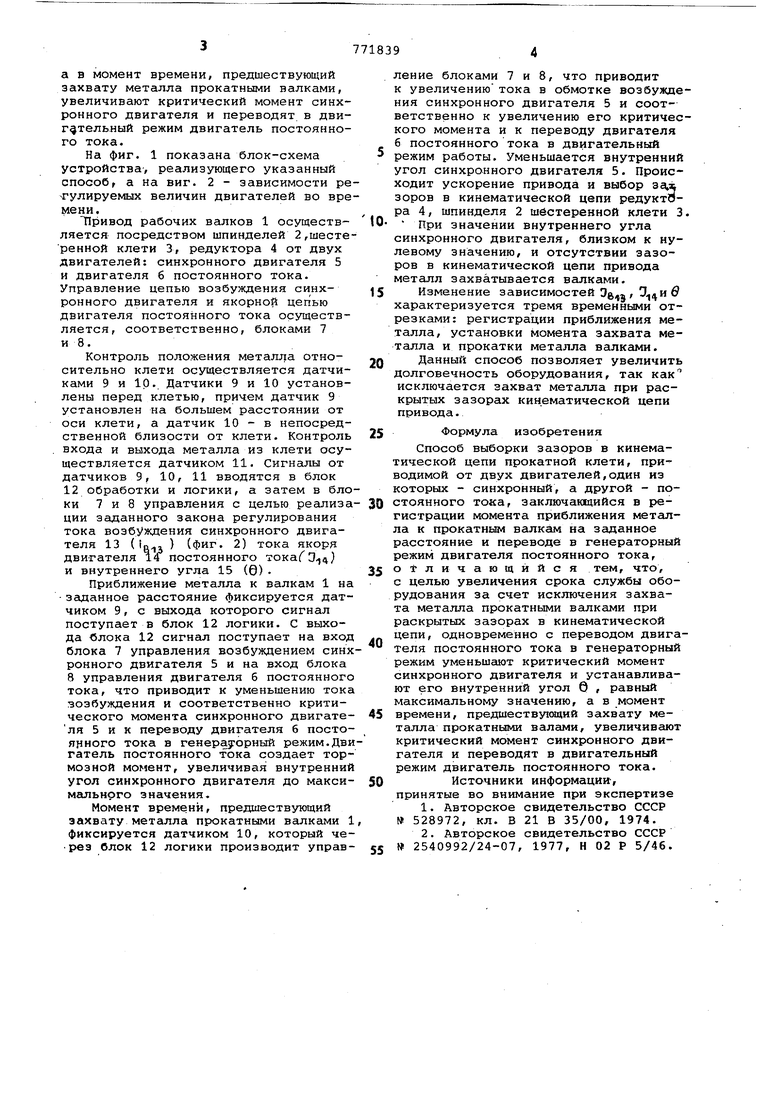

На фиг. 1 показана блок-схема устройства, реализующего указанный способ, а на виг. 2 - зависимости регулируемых величин двигателей во времени.

7 ривод рабочих валков 1 осуществляется посредством шпинделей 2,шестеренной клети 3, редуктора 4 от двух двигателей: синхронного двигателя 5 и двигателя 6 постоянного тока. Управление цепью возбуждения синхронного двигателя и якорной цепью двигателя постоянного тока осуществляется, соответственно, блоками 7 и 8.

Контроль положения металла относительно клети осуществляется датчиками 9 и 10. Датчики 9 и 10 установлены перед клетью, причем датчик 9 установлен на большем расстоянии от оси клети, а датчик 10 - в непосредственной близости от клети. Контроль входа и выхода металла из клети осуществляется датчиком 11. Сигналы от датчиков 9, 10, 11 вводятся в блок 12 обработки и логики, а затем в блоки 7 и 8 управления с целью реализации заданного закона регулирования тока возбуждения синхронного двигателя 13 ( } (фиг. 2) тока якоря двигателя iC постоянного -юкаС ц) и внутреннего угла 15 (6)

Приближение металла к валкам 1 на заданное расстояние фиксируется датчиком 9, с выхода которого сигнал поступает в блок 12 логики. С вьохода блока 12 сигнал поступает на вход блока 7 управления возбуждением синхронного двигателя 5 и на вход блока 8 управления двигателя 6 постоянного тока, что приводит к уменьшению тока зозбуждения и соответственно критического момента синхронного двигателя 5 и к переводу двигателя б постоянного тока в генераторный режим.Двигатель постоянного тока создает тормозной момент, увеличивая внутренний угол синхронного двигателя до максимгшьнрго значения.

Момент времени, предшествующий захвату метгшла прокатными валками 1 фиксируется датчиком 10, который через блок 12 логики производит управление блоками 7 и 8, что приводит к увеличению тока в обмотке возбуждения синхронного двигателя 5 и соответственно к увеличению его критического момента и к переводу двигателя б постоянного тока в двигательный режим работы. Уменьшается внутренний угол синхронного двигателя 5. Происходит ускорение привода и выбор зал зоров в кинематической цепи редукт Эра 4, шпинделя 2 шбстеренной клети 3

При значении внутреннего угла синхронного двигателя, близком к нулевому значению, и отсутствии зазоров в кинематической цепи привода металл захватывается валками.

Изменение зависимостей Эв / характеризуется тремя временными отрезками: регистрации приближения металла, установки момента захвата металла и прокатки металла валками.

Данный способ позволяет увеличить долговечность оборудования, так как исключается захват металла при раскрытых зазорах кинематической цепи привода.

Формула изобретения Способ выборки зазоров в кинематической цепи прокатной клети, приводимой от двух двигателей,один из которых - синхронный, а другой - постоянного тока, заключагацийся в регистрации момента приближения металла к прокатным валкам на заданное расстояние и переводе в генераторный режим двигателя постоянного тока, отличающийся тем, что, с целью увеличения срока службы оборудования за счет исключения захвата металла прокатными валками при раскрытых зазорах в кинематической цепи, одновременно с переводом двигателя постоянного тока в генераторный режим уменьшгиот критический момент синхронного двигателя и устанавливают его внутренний угол Q , равный максимальному значению, а в момент времени, предшеству сяций захвату металла прокатньши валами, увеличивают критический момент синхронного двигателя и переводят в двигательный режим двигатель постоянного тока.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 528972, кл. В 21 В 35/00, 1974.

2.Авторское свидетельство СССР № 2540992/24-07, 1977, Н 02 Р 5/46.

I-T

| название | год | авторы | номер документа |

|---|---|---|---|

| Электропривод для нереверсивнойНЕРЕгулиРуЕМОй пРОКАТНОй КлЕТи | 1978 |

|

SU807470A2 |

| Электропривод для нереверсивной нерегулируемой прокатной клети | 1977 |

|

SU736325A1 |

| Устройство для согласования скорости валков и рольгангов реверсивного стана | 1981 |

|

SU955478A1 |

| Устройство для частотного управления асинхронным электродвигателем рольганга прокатного стана | 1983 |

|

SU1100701A1 |

| Устройство форсирования возбуждения синхронного двигателя | 1970 |

|

SU538469A1 |

| Устройство форсирования возбуждения синхронного двигателя | 1980 |

|

SU877772A2 |

| Способ уменьшения ударов в кинематической линии клети прокатного стана и устройство для его осуществления | 1990 |

|

SU1819167A3 |

| УСТРОЙСТВО ДЛЯ ЗАПУСКА МОЩНЫХ СИНХРОННЫХ ЭЛЕКТРОДВИГАТЕЛЕЙ | 2020 |

|

RU2737958C1 |

| Устройство для перевалки валков прокатной клети | 1978 |

|

SU768504A2 |

| Электропривод рабочего рольганга | 1983 |

|

SU1129709A1 |

SI I to

Ш

tz

Авторы

Даты

1980-10-15—Публикация

1978-07-31—Подача