1C

ю 1 Предлагаемое изобретение относит ся к масло-жировой промьшшенности, а более точно - к способам получения растительного масла путем отжима, и может быть использовано при получении растительных масел из маслосодержащих материалов. Извес ген способ получения растительного масла путем механического отжима из маслосодержащего материала при возрастающем давлении 1 , Этим способом невозможно получить жмых с содержанием масла ниже известных пределов, наприм р, при переработ|се подсол не чньк семян ниже 18%, хлопковых - ниже 12% и т.д. Дпя снижения масличности жмыха приходится понижать производительность пресса и повышать темпера туру, последнее ведет к снижению качества масла. Одна из причин значительной масличности является сложност извлечения масла, содержащегося в запрессованных участках в глубине прессуемого материала. Цель изобретения - интенсификация процесса путем предотвращения уплотнения отжимаемого материала и капсулирования в нем масла. Цель достигается тем, что приложение возрастающего давления к мате риалу осуществляют в несколько стадий с мгновенным сбросом его и выдержкой материала после каждой стадни, при этом продотокительность каж дой стадии обработки давлением и выдержки составляет 5-12 с, а начальные и конечные значения давления поддерживают в пределах 4,57,0 Iffla и 14,0-17,0 МПа соответстве но. Маслосодержащий материал подвергается постепенно возрастающему сжатию при соответствующем уменьшеНИИ объема. В результате из сжимаемого материала начинает вьщеляться масло. Возрастание удельного давления вначале осуществляется до 4,57,0 МПа. При достижении такого удел кого давления осуществляется мгновенный сброс его до О и сжатому материалу предоставляется возможность свободного 1)асшярения под воздействием упругого последствия, развиваемого в материале при снятии нагрузки. В результате расширения поро вых каналов в материале, заполнен(S2 ных маслом, осуществляется отсос масла из различных участков. При последующем сжатии материала до достижения более высокого удельного давления по сравнению с предыдущим продолжается отжим масла. При очередном мгновенном сбросе давления и свободном расширении материала вновь осуществляется отсос масла и перераспределение, выравнивание его объектов. Последующие стадии сжатые-мгновенньй сброс и свободное расширение способствуют более полному отжиму масла из материала. Выбор удельного давления на начальной стадии в пределах 4,57,0 МПа объясняется тем, что материал, сжатый при более низком давлении, чем это указано, при последующем мгновенном сбросе до О не расширяется в достаточной мере и, соответственно, не осуществляется достаточно полный отсос масла и его перераспределение в массе материала. Достижение же большого, удельного давления приводит к излишней закупорке масла, и последующий мгновенный сброс и свободное расширение не создают условий для перераспределения масла по всему объему. Если удельное давление на конечной стадии будет составлять менее 14/С-17,0 МПа, то отжим масла будет недостаточно полным. Превышение удельного давления выше рассматриваемых пределов нецелесообразно, в связи с незначительным снижением масличности жмыха и необходимостью резкого упрошения конструкции. Интервал в 5-12 с обеспечивает возрастание удельного давления и отжим масла, мгновенный сброс давления и свободное расширение в начальной и промежуточной стадиях. Интервал меньшей продолжительности не обеспечит требуемого эффекта, так как не удастся осуществить полностью все операции на каждой стадии. Увеличение интервала нецелесообразно из-за соответствующего увеличения общей продолжительности процесса отжима . Предлагаемьй способ осуществляется применительно к подсолнечным и хлопковым семенам, которые являются одними из наиболее распространенных высоко- и среднемасличных культур, соответственно перерабатываемых с применением отжима.

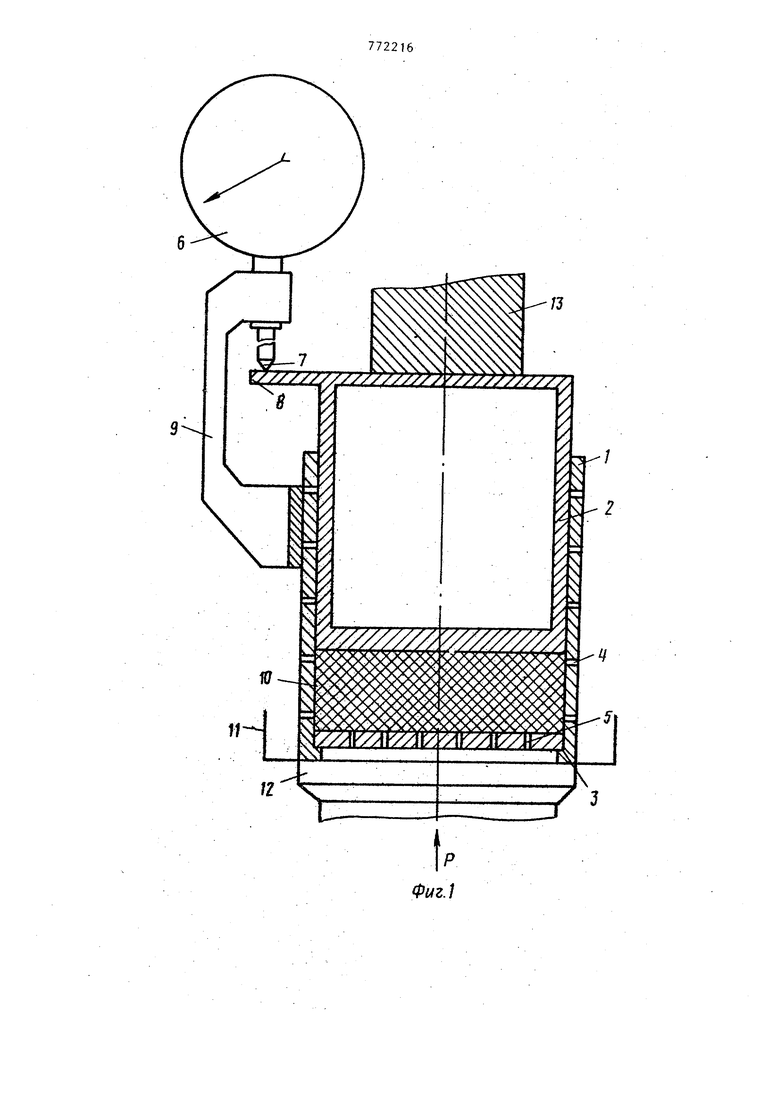

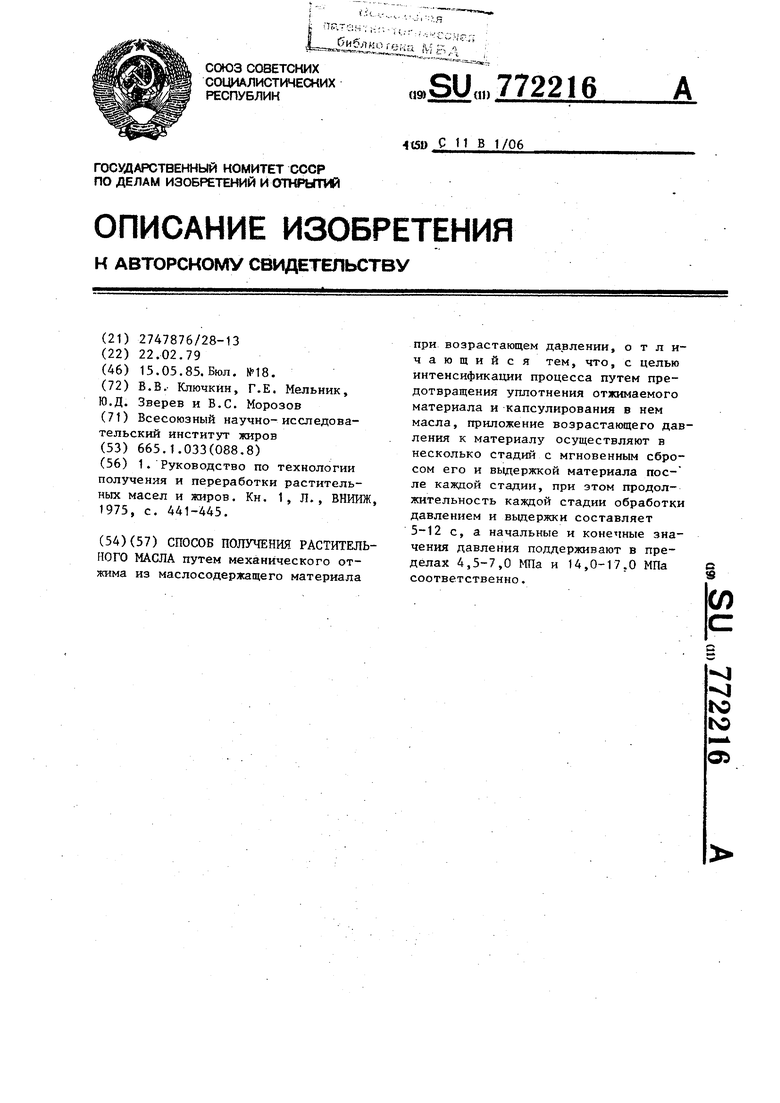

На фиг. 1 схематично изображен прибор для осуществления предлагаемого способа; на фиг. 2 - график результатов применения способа при различных режимах.

Устройство состоит из цилиндрического зеера 1 , в котором движется плотно пригнанный легкий пустотелый поршень 2.

На кольцевой выступ цилиндрического зеера опирается днище 3 зеера круглой формы. В звере и днище имеются цилиндрические отверстия соответственно А и 5 для отвода отжимаемого масла. Для фиксирования сжатия и расширения материала установлен индикатор 6 часового типа с точностью 0,005 мм. Его подвижный стержень 7 соприкасаемся с выступом 8 на верхней части поршня. Индикатор крепится к зееру при помощи ско бы 9.

Прибор с определенным количеством мезги 10 ставится на поддон 11 и вместе с последним помещается на подвижную площадку 12 гидравлического пресса (пресс на рисунке не по казан) таким образом, что поршень упирается в неподвижную перекладину пресса 13. Давление, возникающее в гидравлической системе пресса, фиксируется образцовым манометром. Затем это давление пересчитывается

72216 .4

в удельное давление, развиваемое в материале. Лдя отсчета времени применяют секундомер.

Предлагаемый способ осуществляетг ся следующим образом. Определенное количество подсолнечной или хлопковой из мезги помещается в зеер, вкладывается поршень. Прибор ставится вместе с поддоном на площадку .12 пресса. В момент начала сжатия включают секундомер. Этот момент является началом отсчета. Материал сжимается и при определенном удельном давлении из него выделяется масло. При достижении удельного давления 6,8 МПа осуществляется мгновенный сброс его до О посредством открытия специального вентиля в гидросистеме пресса и сжатому материалу представляется возможность свободного расширения. Затем снова производят сжатие до удельного давления в материале 9,7 МПа, что сопровождается дальнейшим выделением масла, после чего давление сбрасывают до О и снова поднимают до 12.5 МПа. На последней стадии создают максимальное удельное давление 16,0 МПа. Цикл сжатие материала - мгновенный сброс давления до О - расширение материала осуществляется в течение 10 с. Общая продолжительность отжима 60 с. Результаты примеров проведения способа при различных режимах представлены в таблице. 35

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПОЛУЧЕНИЯ КУПАЖЕЙ РАСТИТЕЛЬНЫХ МАСЕЛ ФУНКЦИОНАЛЬНОГО НАЗНАЧЕНИЯ ДЛЯ ПЕРЕРАБОТКИ СЕМЯН РАЗЛИЧНЫХ МАСЛИЧНЫХ КУЛЬТУР | 2022 |

|

RU2796849C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТИТЕЛЬНЫХ МАСЕЛ ИЗ МАСЛОСОДЕРЖАЩЕГО СЫРЬЯ | 1999 |

|

RU2156790C1 |

| Способ получения растительного масла из семян различных растений | 2015 |

|

RU2624669C2 |

| Маслопресс | 2017 |

|

RU2681881C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРЕССОВАНИЯ В ШНЕКОВОМ ПРЕССЕ | 1997 |

|

RU2117577C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТИТЕЛЬНЫХ МАСЕЛ ИЗ МАСЛОСОДЕРЖАЩЕГО СЫРЬЯ | 1999 |

|

RU2159271C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РАСТИТЕЛЬНОГО МАСЛА | 1992 |

|

RU2037515C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОМАСЛИЧНОГО МАТЕРИАЛА | 2018 |

|

RU2685396C1 |

| ПРЕСС ДЛЯ ОТЖИМА МАСЛА | 2011 |

|

RU2472849C1 |

| МАСЛОВЫЖИМНОЙ ПРЕСС | 1992 |

|

RU2043397C1 |

СПОСОБ ПОЛУЧЕНИЯ РАСТИТЕЛЬНОГО МАСЛА путем механического отжима из маслосодержащего материала при возрастающем давлении, отличающийся тем, что, с целью интенсификации процесса путем предотвращения уплотнения отжимаемого материала и капсулирования в нем масла, приложение возрастающего давления к материалу осуществляют в несколько стадий с мгновенным сбросом его и выдержкой материала после каждой стадии, при этом продолжительность каждой стадии обработки давлением и выдержки составляет 5-12 с, а начальные и конечные значения давления поддерживают в пределах 4,5-7,0 МПа и 14,0-17.0 МПа соответственно. (Л

На графике приняты следующие обозначения:-t - время сжатия , с; р удельное давление, развиваемое в материале МПа;

кривая изменения удельного давления в материале как функция времени при проведении серии опытов (сплошная; линия)i

2 - кривая изменения удельного давления в материале при проведении серии контрольных опытов (штриховая линия). В связи с тем, что при проведении опытов изменение удельного давления как функция времени для подсолнеч-. ной или хлопковой мезги отличается незначительно, на фиг. 2 представлены усредненные кривые 1 и 2 для обоих видов материалов. Для получения жмыховых брикетов определяется масличность при. фактической влажности.

Конкретные показатели при подго;товке материала: масличность подсолнечных семян 48,53%, хлопковых |20,15% при фактической влажности и засоренности. Лузжистость подсолнечного ядра - 8,10%, содержание шелухи в хлопковом ядре - 16,82%.

Qoдepжaниe прохода через 1 мм сито для мятки соответственно 46,2 и 52,7%. Температура подсолнечной и хлопковой мезги при выходе из жаровни соответственно 104 и 106°С, влажность 4,4 и 5,1%.

Анализ и сравнение полученных результатов показывают, что осуществление отжима материала по предлагаеЧ мому способу позволяет снизить масличность жмыха, интенсифицировать и упростить процесс, а также повысить выход прессового масла на 0,450,95%.

3 Применение данного способа позволит;- получить годовой экономический эффект для маслозкстракционных заводов со среднесуточной производительностью каждого 400-500 т подсолнечных или хлопковых семян соот(Ветственно 250 и 175 тыс. руб.

z

/3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Руководство по технологии получения и переработки растительных масел и жиров | |||

| Кн | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-05-15—Публикация

1979-02-22—Подача